高杨 巩明德 赵保强 干伟灿

(1.东风商用车技术中心,武汉430056;2.燕山大学,秦皇岛 066044;3.北京经纬恒润科技有限公司,北京 100191)

主题词:振动台 三状态控制 PD控制 电液伺服控制

0 前言

振动试验台是用来模拟振动环境的试验装置[1-3]。振动试验台被广泛应用于车辆研发领域,是检测和提高车辆零部件性能的必要手段。电液伺服振动试验台是一种先进的振动环境模拟设备,它以液压缸的往复运动模拟车辆振动环境,主要优点是具有大推力、大位移和良好的低频性能,在车辆及零部件试验场合中具有重要地位[4]。但同时电液伺服振动试验台存在控制难点,如频带宽度窄、容易失稳等,若仅采用位移反馈控制,很难实现较大的频带宽度和响应速度。

本文以电液伺服振动试验台为研究对象,建立单作动器阀控单作用液压缸的数学模型,设计了PD控制器和同时引入位移、速度、加速度3种反馈变量的三状态控制器。三状态控制器不仅能拓展系统频宽,同时改善了电液伺服系统动态特性,使电液伺服振动试验台的综合性能得到提升。

1 单作动器阀控单作用液压缸的数学建模

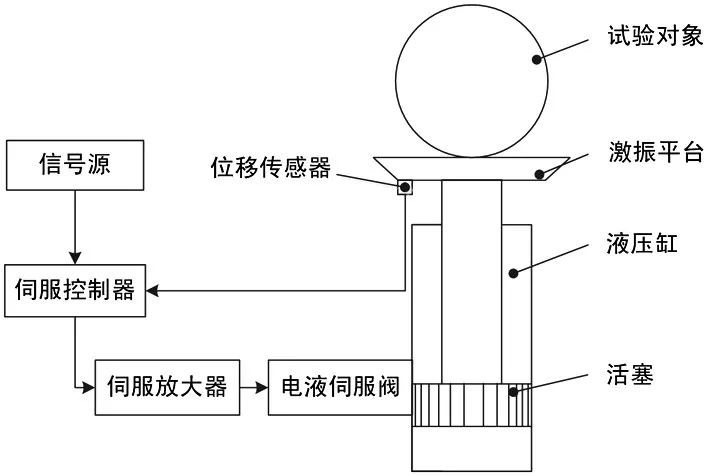

本文采用单活塞杆液压缸作为试验台执行机构,如图1所示为液压缸控制原理图。

图1 液压缸控制原理

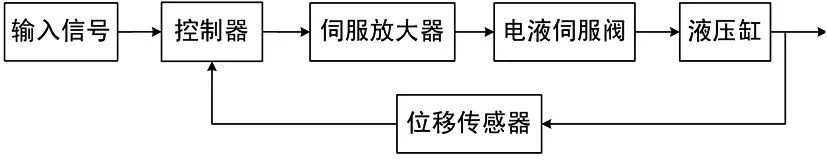

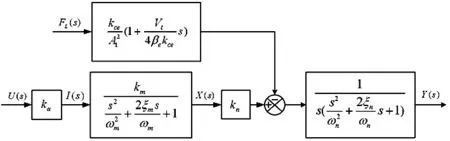

图2为试验台液压缸电液伺服控制框图,输入信号由主控计算机产生,经控制器处理后进入伺服系统,经伺服放大器处理后,进入电液伺服阀并输出阀芯位移,最后控制液压缸的伸缩。系统中位移传感器用于采集液压缸的位置信息并反馈给控制器,构成位置反馈闭环系统。

图2 液压缸电液伺服控制过程

伺服放大器将微弱的电信号放大处理后驱动电液伺服阀工作[5]。伺服放大器的传递函数如式(1)。

式中:I(s)为输出电流信号拉氏变换;U(s)为输入电压信号拉氏变换;ka为伺服放大器增益。

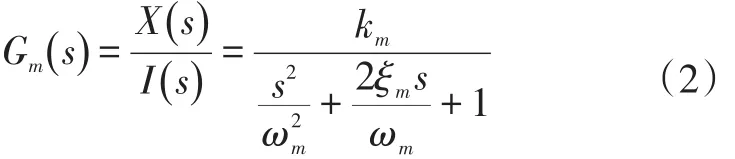

电液伺服阀是电液伺服系统核心元件,能将电气信号转换为液压信号[6]。本文选用两级电液伺服阀,前置级采用双喷嘴挡板阀,输出级为滑阀。两级电液伺服阀传递函数常用二阶振荡环节表示,见式(2)。式中:X(s)为电磁阀芯位移信号拉氏变换;km为流量增益;ωm为固有频率;ξm为阻尼比。

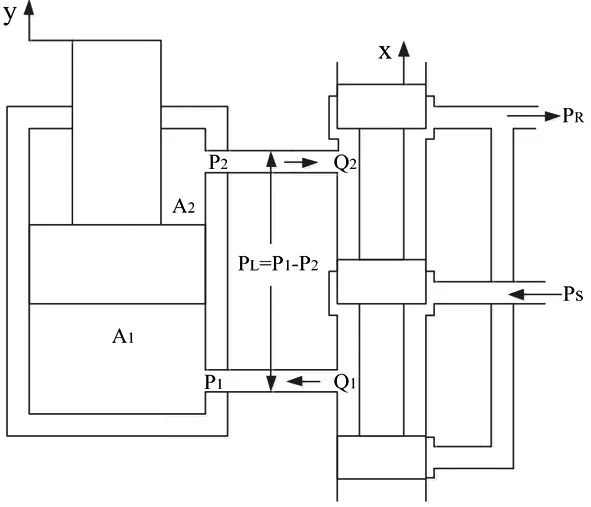

试验台采用非对称液压缸,图3为试验台阀控液压缸原理图。图3中,A1、A2分别为液压缸无杆腔及有杆腔有效截面积,P1、P2分别为无杆腔和有杆腔内的油液压力,PL为负载等效压力,Ps为液压源供油压力,PR为系统回油压力,Q1、Q2为经节流口流入和流出液压缸的流量,x为电磁阀芯位移,y为液压缸活塞位移。

图3 阀控液压缸原理

液压缸线性化流量方程见式(3)。

式中:QL为负载流量;kqf为静态流量增益;x为阀芯位移;PL为负载压力;kcf为流量-压力系数。

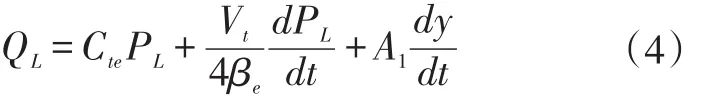

负载流量连续性方程见式(4)。

式中:Cte为液压缸等效泄漏系数;Vt为液压缸两个腔室的总容积;βe为体积有效弹性模数;A为活塞有效面积;y为活塞位移。

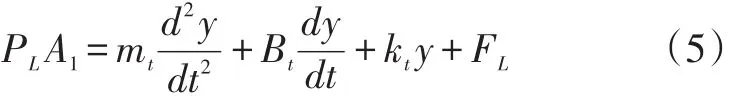

忽略库仑摩擦及油液质量,可得液压缸负载力平衡方程式(5)。

式中:mt为外负载质量与活塞杆折算到活塞上的质量之和;Bt为油液粘性阻尼系数;kt为负载的弹性刚度;FL为施加在活塞上的负载力。

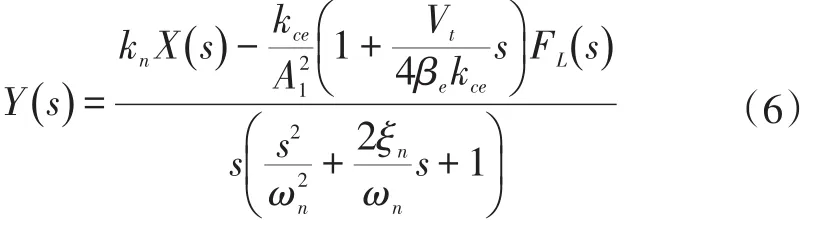

进行拉氏变换,整理并化简得式(6)。

式中:kn为液压缸等效开环增益;kce为总的流量-压力系数;ωn为液压固有频率;ξn为液压阻尼比。

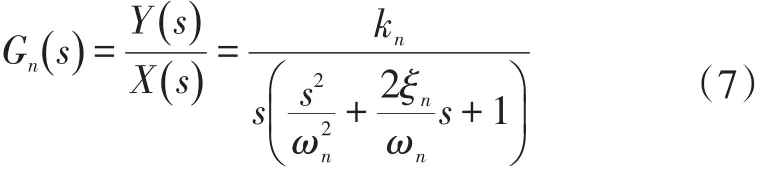

由式(6)得液压缸活塞杆位移对伺服阀位移的传递函数(7)。

由式(6)得液压缸活塞杆位移对外负载力的传递函数为式(8)。

通过前文分析得到的电液伺服系统传递函数结构图见图4。

图4 电液伺服系统传递函数结构

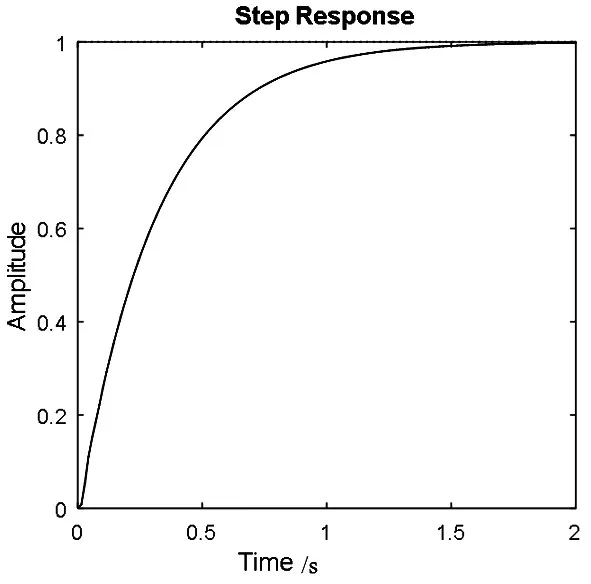

系统开环传递函数为式(9)。

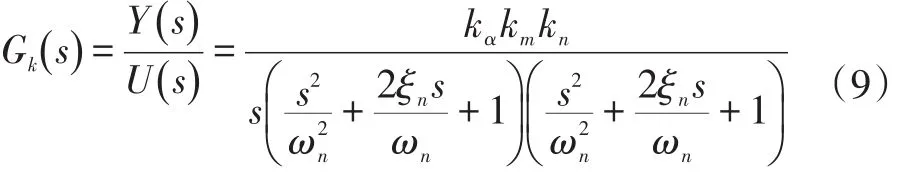

表1给出了电液伺服系统的主要参数。

表1 电液伺服系统主要参数

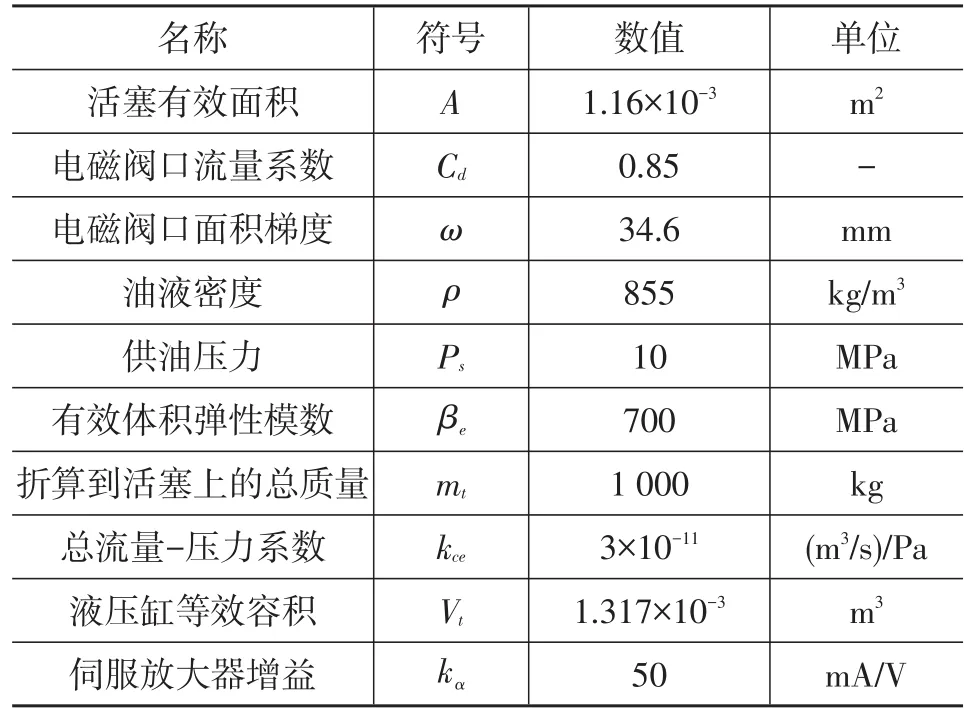

图5为闭环系统的零极点分布图,所有极点均位于虚轴的负半轴,可见系统是稳定的。图6是闭环系统的单位阶跃响应,系统调节时间较长,需要增加校正环节以满足系统动态性能需求。

图5 闭环系统零极点分布

图6 闭环系统单位阶跃响应

2 电液伺服系统控制器设计

2.1 PD控制器设计

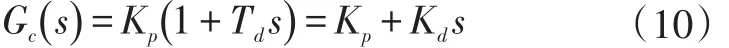

在工程中PID控制器的应用最为广泛,由于积分环节易导致电液控制系统发生超调和震荡,本文不引入积分(I)控制器,而采用PD控制器[7]。PD控制器的传递函数如式(10)。

式中:Kp为比例增益;Kd为微分增益,Kd=KpTd。

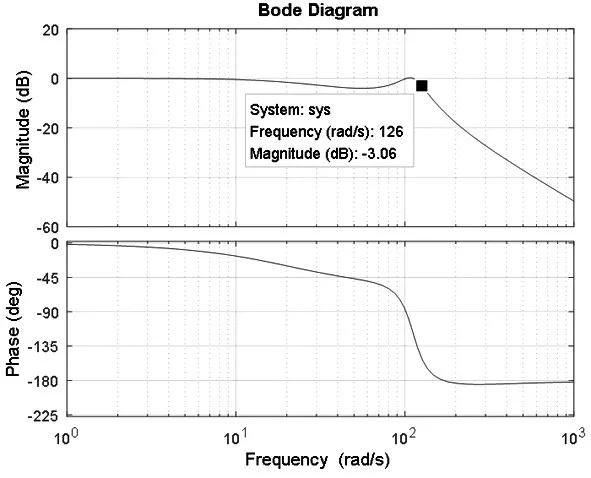

加入PD控制器进行系统校正,系统的控制框图如图7所示。

图7 PD控制系统

图中,Kp和Kd为PD控制器参数,Gk(s)为系统开环传递函数。

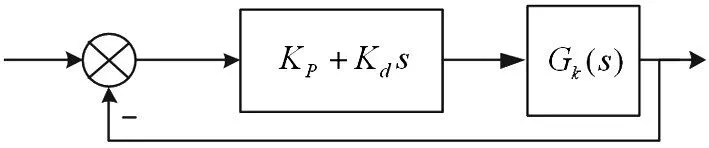

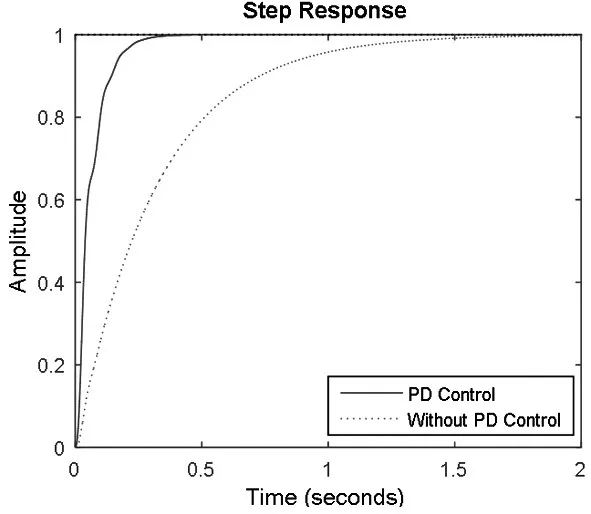

PD控制器参数采用Ziegler-Nichols(Z-N)参数整定方法确定[8]。其中,比例增益Kp=6.756 2,微分增益Kd=0.149 1。利用PD控制器对系统校正,并通过单位阶跃响应和闭环Bode图检验系统校正效果[9]。校正后系统的单位阶跃响应曲线如图8所示,系统的动态调整时间减少,满足快速性要求。校正后系统的闭环Bode图如图9所示,系统的频宽达到126 rad/s(大约20 Hz),对于本系统30 Hz的频宽要求还未达到。

图8 PD控制系统单位阶跃响应

图9 PD控制系统闭环Bode图

本节设计的PD控制器可以满足低频运动系统的控制要求,但难以满足较高频率系统对频带宽度和稳定性的控制要求,需要考虑其他控制策略。

2.2 三状态控制器设计

三状态控制是在电液伺服系统中引入位置、速度和加速度三状态控制。本文利用三状态控制,通过状态反馈逆规划期望极点,得到期望的系统性能。

2.2.1 三状态反馈控制

应用极点配置方法配置系统极点,三状态反馈控制系统的闭环传递函数为式(11)。

式中:ωr为期望系统最终频宽对应的频率;ωc为1.05~1.20倍的液压固有频率;ξc取值为0.7。

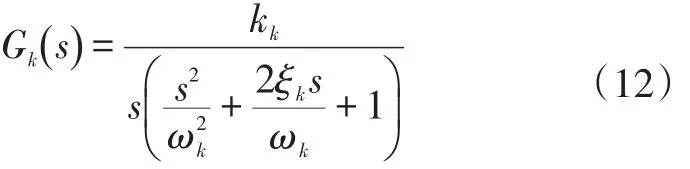

根据上文建立的电液伺服控制系统数学模型,得到简化后的系统开环传递函数为式(12)。

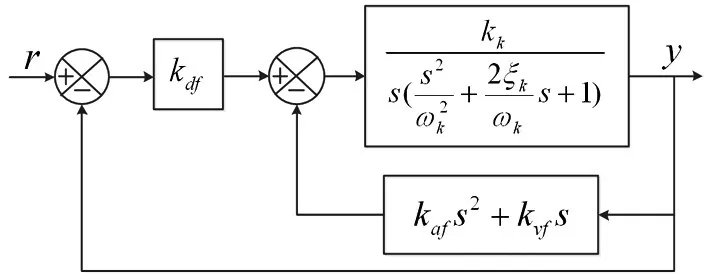

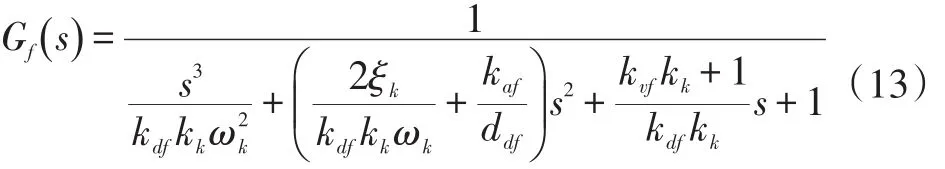

图10所示为三状态反馈控制框图,kdf、kvf和kaf为三状态反馈控制参数。

图10 三状态反馈控制系统

三状态反馈控制系统的闭环传递函数为式(13)。

为得到三状态反馈的三个待求解参数,令三状态反馈系统传递函数与期望的传递函数相同,即令

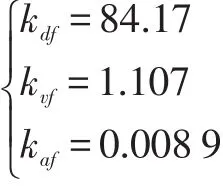

综合式(11)、(13)得三状态反馈参数为:

2.2.2 三状态顺馈控制

三状态顺馈控制在三状态反馈控制的基础上,对消闭环传递函数距虚轴较近的主导极点,达到拓展系统频宽的目的[10,11]。

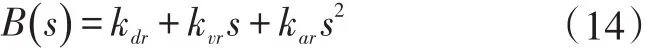

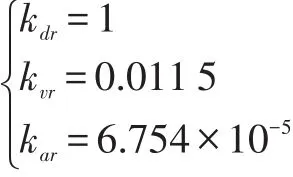

三状态顺馈控制器的传递函数如下式,kdr、kvr和kar均为待定系数。

B(s)需要对消ωc的振荡环节,即三状态顺馈控制器应满足:

联立式(14)、(15)代入数据后得:

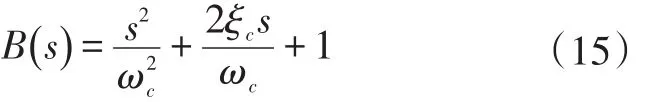

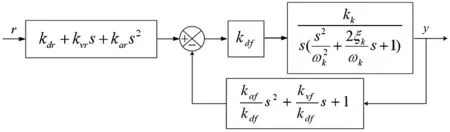

完整的三状态控制系统框图见图11所示。

图11 三状态控制系统

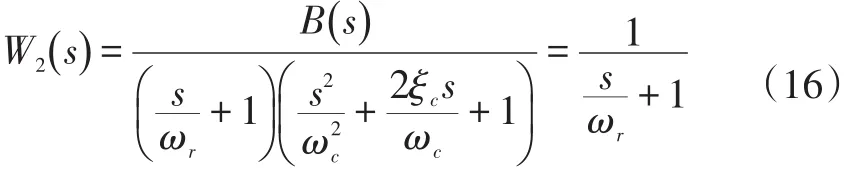

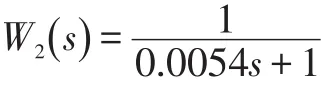

由图11和式(15)得到系统闭环传递函数见式(16)。

将ωr=185 rad/s代入上式得:

三状态控制系统Bode图如图12所示,系统频带宽度达到185 rad/s(约为30 Hz),可见三状态控制器能够有效拓展系统频宽。

图12 三状态控制系统Bode图

3 电液伺服控制系统仿真分析

3.1 PD控制器与三状态控制器仿真对比

为进一步验证两控制器的控制效果,建立电液伺服控制系统的Simulink仿真模型,选取阶跃信号和正弦信号作为模型输入信号进行动态仿真分析。如图13所示为电液伺服控制系统的Simulink仿真模型。

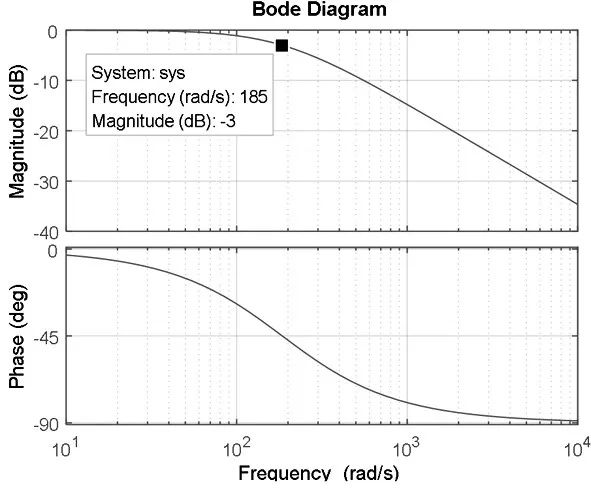

当输入信号为目标幅值0.1 m的阶跃信号时,两控制器的阶跃响应曲线对比如图14所示,三状态控制器的调整时间和最大超调量均小于PD控制器,这表明三状态控制器的动态特性满足快速性和平稳性的要求,对扰动的适应性优于PD控制器。

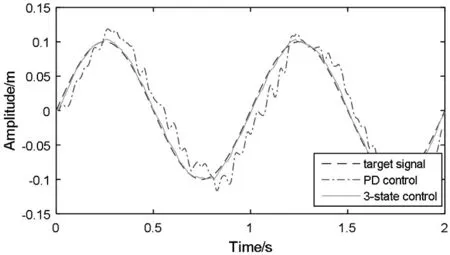

当输入频率为1 Hz的正弦信号时,两种控制器的响应曲线如图15所示。三状态控制器响应信号跟随输入信号的效果很好,基本不受负载干扰力的影响,PD控制系统输出信号基本可以跟随目标信号,但受负载干扰的影响较大。

图13 电液伺服控制系统Simulink仿真模型

图14 两种控制器的阶跃响应曲线对比

图15 目标信号为1 Hz正弦信号的响应曲线对比

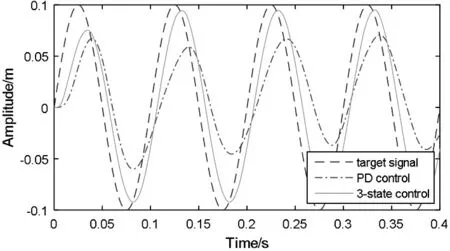

如图16所示,当目标信号为10 Hz正弦信号时,PD控制器已不能满足控制要求,而三状态控制系统输出信号仍能很好的跟随目标信号。

图16 目标信号为10 Hz正弦信号的响应曲线对比

3.2 三状态控制仿真分析

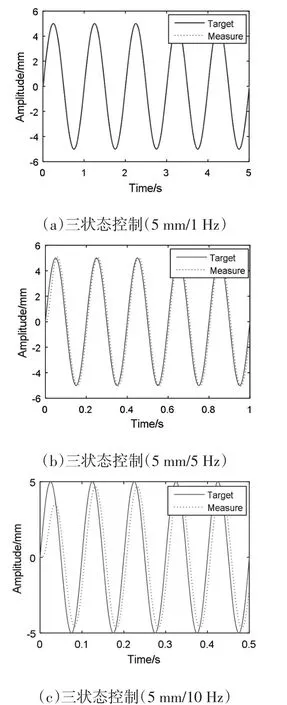

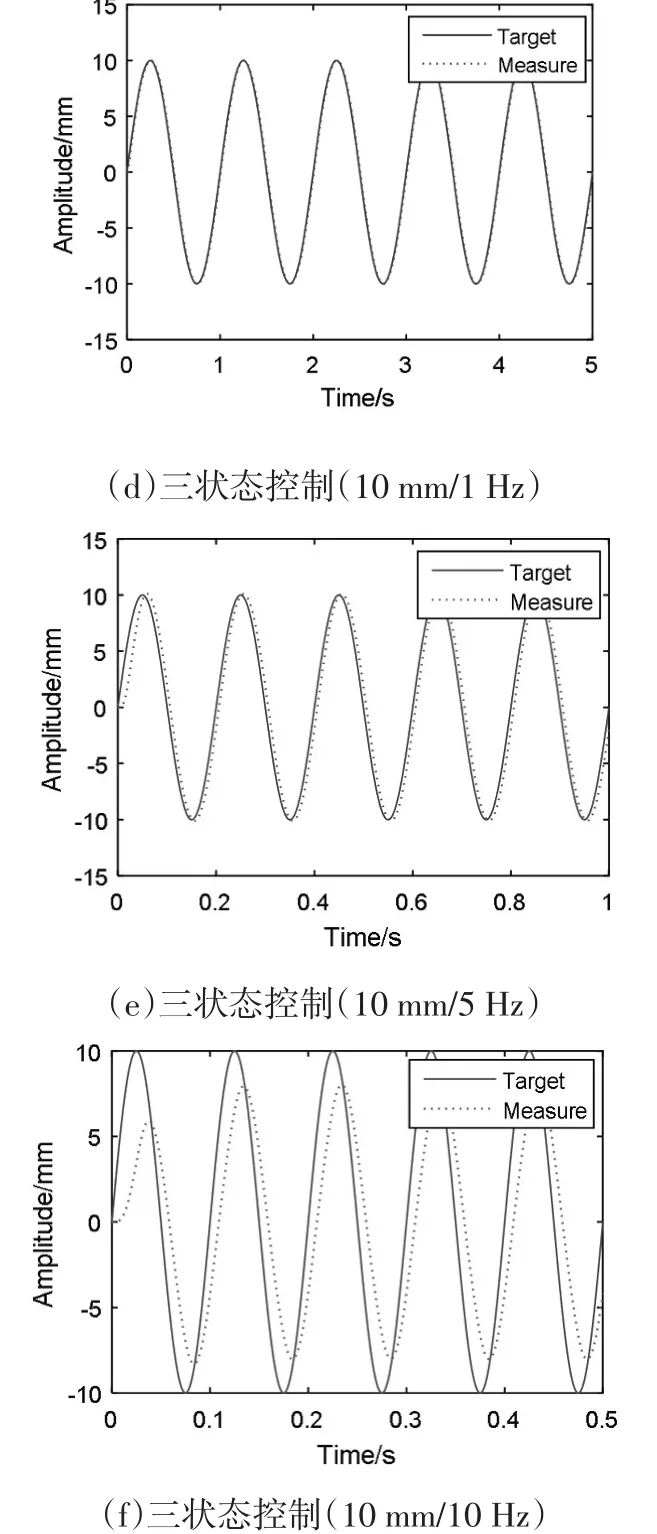

选取幅值分别为5 mm和10 mm,频率分别为1 Hz、5 Hz和10 Hz的正弦信号作为目标信号进行三状态控制仿真分析。

如图17所示,当目标信号为较低频率的正弦信号时,三状态控制器复现目标信号的效果显着。当目标信号频率增大时,三状态控制器复现目标信号的效果较好,虽相位稍有滞后,但控制精度仍能满足工程需要。当目标信号频率相同时,以幅值10 mm与幅值5 mm的正弦信号为目标信号的复现效果无显着差别。可见在一定的幅值范围内,三状态控制效果受目标信号的频率影响较大。

图17 三状态控制仿真曲线对比分析

综上所述,本文设计的三状态控制器可以有效地提高系统的动态特性,获得良好的系统性能指标。

4 结论

本文以电液伺服振动试验台为研究对象,研究振动控制策略的关键技术。完成单作动器阀控单作用液压缸的数学建模,设计了PD控制器和三状态控制器。建立了电液伺服系统传递函数,结合系统主要参数,分析系统的动态特性。针对PD控制器难以满足系统频宽的问题,设计基于极点配置的三状态控制器以拓展系统频带宽度,Simulink仿真验证了三状态控制策略的可行性。仿真结果表明,三状态控制器能有效拓展系统频宽,改善系统动态特性,对阶跃信号和正弦信号的复现效果较PD控制器更佳。加强对振动试验台三状态控制的研究,有助于提高试验台的动态性能,满足更多试验需求。