施云翔 任凯

(泛亚汽车技术中心有限公司,上海201208)

主题词:转向评估 软件在环 车辆动力学仿真 转向控制器模型 虚拟转向调试

缩略语

SIL Software-In-the-Loop

EPS Electric Power Steering

ECU Electronic Control Unit

SWA Steering Wheel Angle

1 前言

当前的转向性能开发主要依赖调试工程师基于样车开发的主观经验。开发过程中的转向调试和客观测试都需要在选定的一批不同配置的样车上进行,并需要在一系列的车速下进行标定。日益多样化的市场需求也驱动了新车型快速开发,因此必须与有限的开发时间和成本进行平衡,这也是转向性能开发必须面对的挑战。

结合模型技术开发控制系统在当前的工业应用中已经相当普遍。虽然转向性能的调试仍然依赖调试工程师的主观经验,但基于模型的开发方法探索已经越来越多,如:Camuffo,介绍了菲亚特在开发使用电动助力转向新车时,开发了1种基于数字方法的流程来支持路试和精细化调试。这种方法集成了供应商提供的电动助力转向模型来评估转向性能的客观指标。Cianetti,Ambrogi以及Kai Ren发表了详细的基于摩擦力模型辨识的转向机械模型、及基于此模型与整车动力学模型以及可调的黑箱转向ECU模型集成,被用于进行转向性能目标设定[1-3]。Ljungberg和Dexin Wang描述了从设定仿真环境到参数优化流程的开发,并帮助仿真和调试工程师更高效高质进行转向性能开发[4-5]。

基于此,本文开发了1种基于整车模型和转向控制器模型的软件在环控制参数优化流程和工具链,运用此工具和流程可以实现前期开发中的虚拟标定,为后续样车上的精细化转向性能开发提供方向性设定的技术手段,进而帮助解决上述当前开发中的矛盾和限制。

2 高精度转向动力学模型

基于模型的开发方法需要高精度模型和高效的仿真环境来实现大规模自动化性能优化。高精度模型以高质量的车辆动力学模型和开放可调的转向控制器模型最为关键。

2.1 整车模型

现有基于ADAMS仿真环境很难实现大规模高效的自动化计算。CarSim仿真环境是基于外特性的建模,在计算实时性上有较大的优势;但其在建模精度上需要有较高精度的上游模型(如ADAMS模型)或者覆盖车辆道路行驶工况的系统或整车外特性测试作为输入支持。结合自身技术储备情况,本文采用Car⁃Sim作为整车动力学建模环境,用ADAMS模型和整车测试数据作为建模输入,建立精确的悬架多轮跳外特性模型,匹配实测的轮胎模型,为转向系统模型提供精确的齿条力和齿条位移等输入输出信息。

模型验证:CarSim整车模型需要试验进行对比验证,来证明其有效性和精确度。验证工况需覆盖稳态到瞬态,低侧向加速度到高侧向加速度区间,以确保其适用于转向性能的虚拟开发,图1为本文后续研究所用CarSim整车模型和试验的对比验证结果。

2.2 转向系统建模

转向系统基于Simulink进行建模,包含机械模块和控制模块。

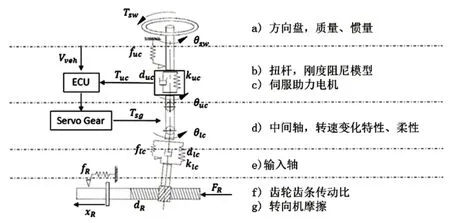

EPS系统机械部分模型需要包含以下部分,如图2所示:

图2 转向系统机械模型

a)方向盘,质量、惯量;

b)扭杆,刚度阻尼模型;

c)伺服助力电机;

d)中间轴,转速变化特性、柔性;

e)输入轴;

f)齿轮齿条传动比;

g)转向机摩擦。

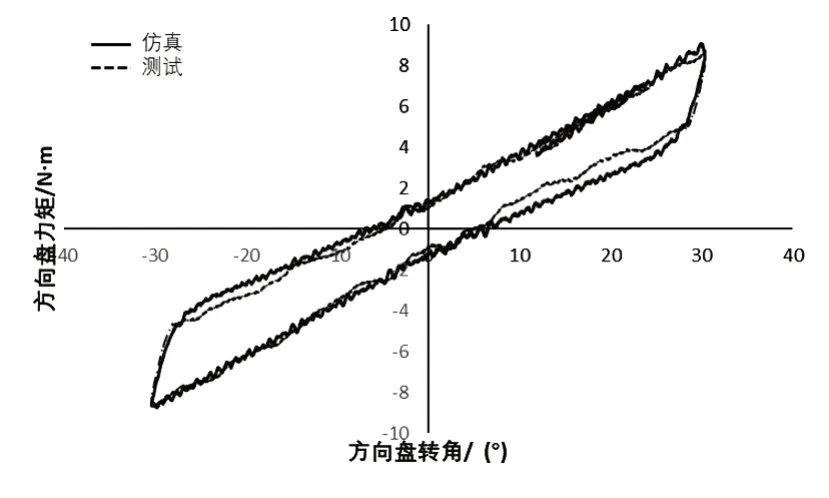

转向摩擦特性的精准描述直接影响模型输出精度,进而影响手感模拟的准确性。转向系统的摩擦主要存在于转向管柱、转向机和助力伺服机构这3部分中。摩擦特性根据工况的不同表现出不同的特性,分为静摩擦和动摩擦。为了准确的描述出系统的摩擦特性,采用ESF摩擦力模型描述机械系统内部的摩擦力特性,并通过台架试验辨识出模型参数[6]。

模型验证:同样通过参数辨识建立的转向系统机械模型需要与台架试验数据进行对比验证(图3),以确保机械模型的有效性和精度适用于转向性能的虚拟开发。

图3 转向机械模型与台架试验对比验证

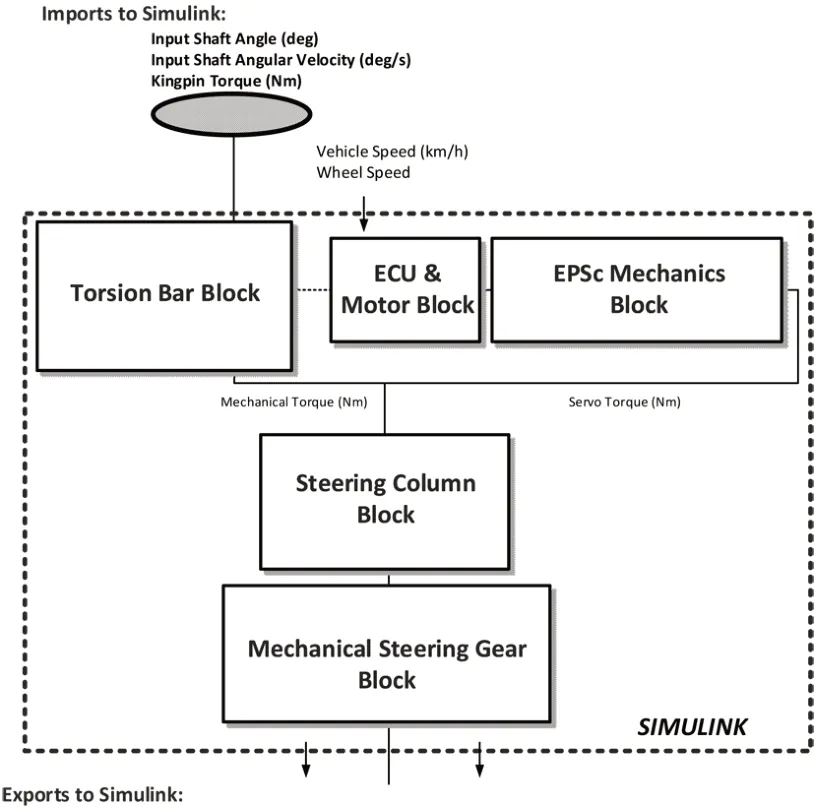

2.3 EPS控制器模型

供应商的合作是高质量转向控制器模型的关键。控制器模型提供者和需求者之间需要就模型接口的设置达成一致,以确保建模的过程尽量被简化。标准化模型接口使建模及检查自动化流程成为可能,同时也降低了使用者的使用难度。针对在虚拟环境中进行转向手感的优化匹配,控制器模块应包含1个参数开放可调的控制文件,调试参数应该保持与实车上一致,并开放给需求者作为优化设计变量。然后在Simulink中将转向系统的机械模型和控制器模型按照既定接口进行融合,建立整个转向系统的Simulink模型(图4),以备联合仿真使用。

图4 转向系统Simulink模型

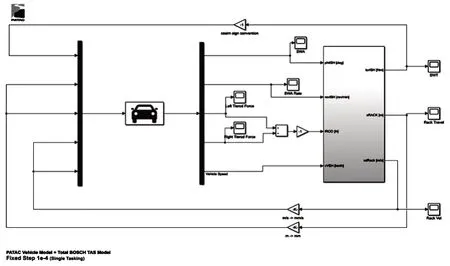

2.4 联合仿真模型

根据试验车辆状态或者上游模型,调用CarSim里建立除转向系统外的整车模型,轮胎使用MF-Tyre轮胎模型,前悬架为麦弗逊式独立悬架,后悬架采用四连杆式独立悬架。同时设置CarSim与Simulink模型的输入输出。仿真工况依据标准测试工况在CarSim环境里按与客观测试标准同等要求建立。将CarSim整车和仿真工况集成模型转换为Simulink环境中的S-function函数,最后与转向机械及控制器融合模型互联,建立联合仿真模型(图5)。

图5 整车Car Sim-Simulink联合仿真模型

3 基于Car Sim和Simulink转向控制器模型的参数优化设计流程

3.1 优化计算流程设计

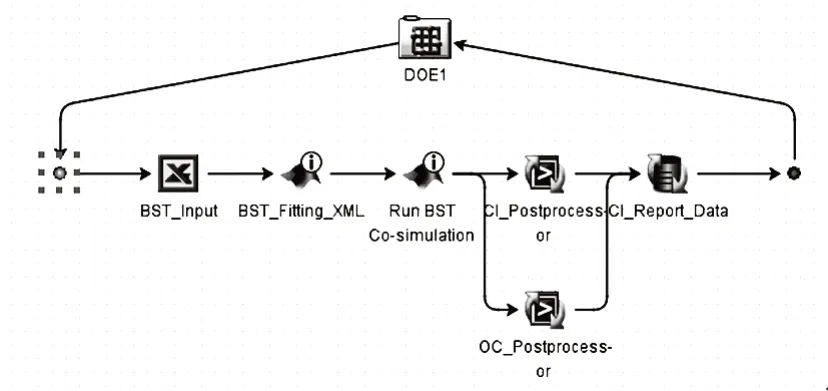

本文旨在讨论建立1种集成化的转向标定参数虚拟优化手段,同时涉及众多的控制参数和多个整车目标变量[7],同时需要具备计算的高效性和精度保证,因此需要运用集成优化技术对上述的仿真流程进行整合和加成。Isight平台是1种在工业开发中较常用的开放式的优化平台,能够兼容并整合大多数的工业软件。因此,基于Isight平台和CarSim/Simulink联合仿真环境开发了EPS手感调试的集成优化流程,如图6所示,实现了全程自动化的优化计算。

图6 Isight-Car Sim-Simulink集成EPS手感优化流程

该集成任务模块包括4个部分:

(1)控制参数特性拟合及辨识;

(2)集成模型和工况仿真环境的外部求解;

(3)客观评价指标的后处理;

(4)迭代计算结果自动提取。

3.1.1 控制参数特性拟合及辨识

EPS标定参数的形式是多样的,有单值控制、有多点控制、有多个参数联合控制。单值控制是优化过程中较易处理的形式,可以以单变量方式快速识别;多个参数的联合控制需要工程经验作为前置条件约束主控制变量,一般出现在高级功能或者精细手感的提升上。本文所建立方法的主要目的是帮助调试工程师在样车调试之前把控调试的方向,为精调奠定基础同时节约开发时间和成本。因此,对多点控制参数的处理是本文的重点,例如多余基础助力曲线的设定、主动回正功能曲线的设定等,这些曲线在部分供应商的控制逻辑里是通过曲线上的关键点进行控制的,且工作量较大。控制点个数和关键区域的疏密度都直接影响了交付手感的轻重合适度和光顺程度。

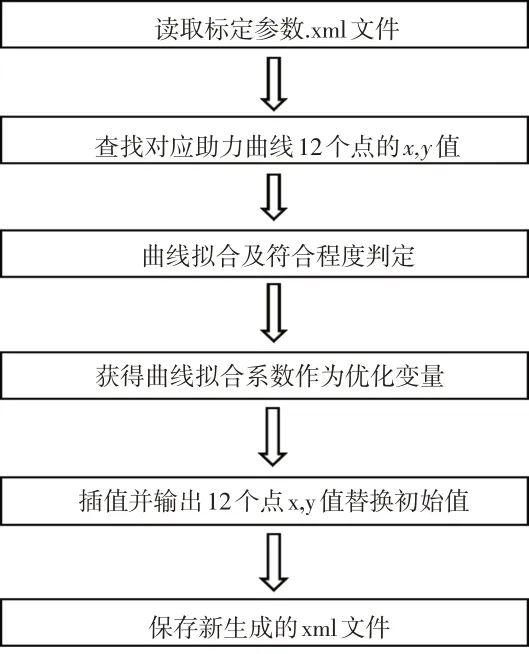

以基础助力曲线为例,控制曲线以齿条力和方向盘扭矩作为控制的输入输出,用12个点描述曲线的特性。为实现控制变量参数化,找出离散点控制曲线合适的拟合公式,分析并得出拟合公式中控制系数的控制规律和物理意义,在联合仿真环节中将设定齿条力控制点处的方向盘扭矩插值出来,自动替换原控制参数中相关值。以100 km/h时助力曲线为例,具体流程如图7。

图7 EPS控制参数拟合辨识流程

通过工程经验在确定12个点齿条力分布,即x=[0,75,220,400,600,800,1 200,1 800,2 500,3 500,5 000,8 000];此时方向盘手力,即y>=0;截距,即当x=0时,y=0。

确定拟合曲线解析式y=aebx+cedx,并验证拟合曲线和原始曲线的符合程度;对解析式中a,b,c,d的影响进行分析,得出如下规律:

a和c决定初始值大小;b和d值决定函数值是否发散,当b,d值为负数时,该指数项收敛,最终随着x值为0。按照如下规则(以车速100 km/h为例)控制函数参数辨识:

(1)a参数会对整段函数值会有影响,因此在调整曲线时首先要确定a值的数量级和数值;

(2)当助力x<2 500 N时,将a调整合适后,主要调整参数c;

(3)当助力1 000<x<2 000 N时微调函数值时选择调整参数d;

(4)当助力x>2 500 N时则应该主要调整参数b;

(5)对由a,b,c,d控制的拟合解析式进行插值,将新得到的12个插值点x,y值写入xml并保存新的控制文件。

3.1.2 集成模型和工况仿真环境的外部求解

集成模型和工况仿真环境的外部求解机制通过这一机制的建立使优化过程中大规模迭代运算的智能化成为可能,并将动力学工况的仿真结果送入整车操纵稳定性评价指标的后处理程序。这里通过MAT⁃LAB/Simulink为主控软件,通过COM接口调用CarSim模型及工况集成环境,再通过Isight平台从外部驱动联合仿真环境的求解。

3.1.3 客观评价指标的后处理

整车转向性能客观评价指标计算结果的后处理:联合仿真结果的输出量是车辆运动的状态参数,如横摆角速度、侧向加速度、质心侧偏角等;以及转向接口参数,如方向盘力矩,力矩梯度等。要得到整车转向性能客观评价指标,如不同车速下方向盘力矩、力矩梯度等,必须按国际标准的定义计算求得并将每一步迭代仿真得到的结果文件送入Isight自动完成目标设置和数据交换。

3.1.4 迭代计算结果自动提取

Isight优化任务的规划设置是整个优化流程的调度和决策中心。它决定选用怎样的优化方法和过程配置参数,并决定每个优化任务所选用的变量、约束条件及目标函数,由它对每一次虚拟试验中控制变量的水平进行组合分配,完成迭代循环,并记录计算结果进行统计学误差分析,判断其是否符合目标函数和约束范围的要求。

4 EPS控制参数优化过程

4.1 控制变量设定

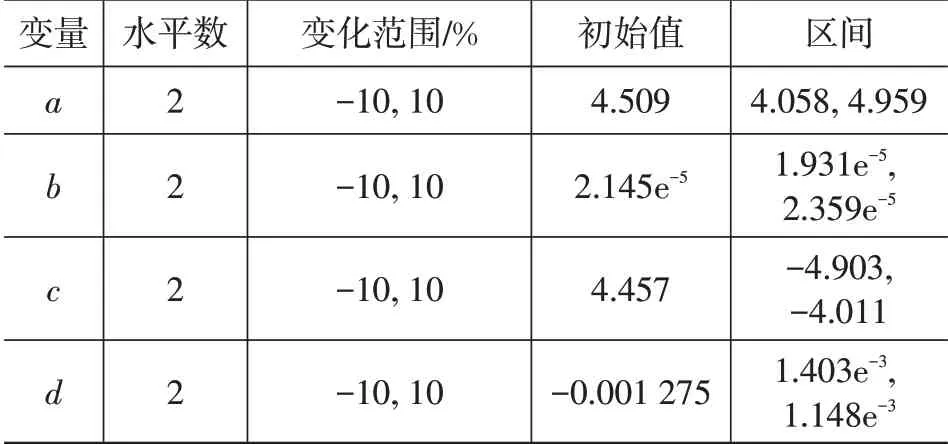

以基础助力曲线的调试为例,初始默认状态的a,b,c,d值如下表所示,根据经验数据和系统助力能力,设定4个变量的变化范围如表1。

表1 控制变量设定

4.2 优化目标选择和设定

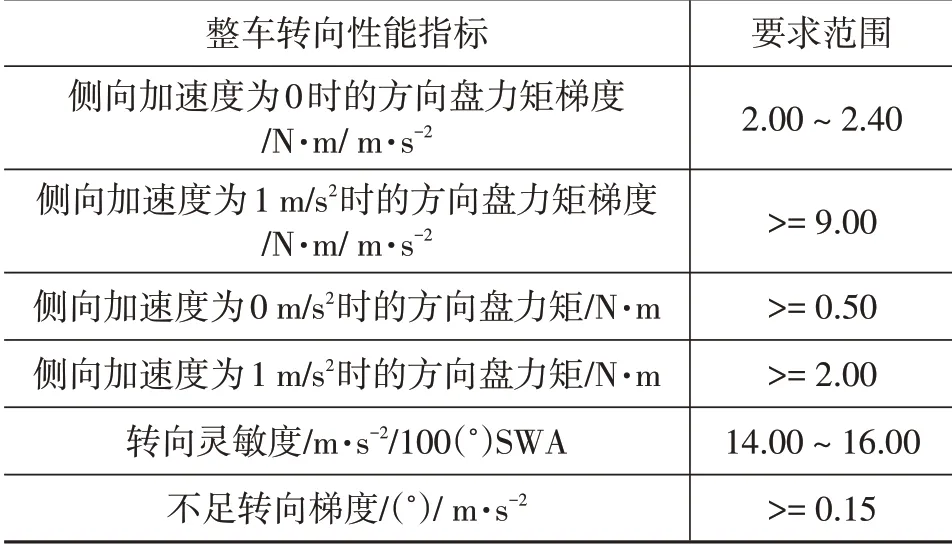

整车的转向性能客观评价体系是1个复杂的系统。它需要通过一系列不同工况和车速,这些工况需要反映客户日常驾驶的路况(曲率半径)、车速(城市、郊区或是高速公路)、以及由此形成闭环的方向盘操作(角度、速率)等进行评价的标准化设定,和评价指标的提取和规律分析[8]。本文仅以中心区转向为例作方法论层面的讨论。中心区转向试验是一种在稳态中高速行驶工况下对车辆转向和操控性进行考察的整车级客观性能试验。指标包括院转向灵敏度、不同侧向加速度下转向力矩、转向力矩梯度、不足转向梯度等与转向调试参数相关的设计指标[9-14]。本文将这些指标作为系统优化设计的目标变量,并初步给出了1组目标变量的带宽设计要求(表2)用以检验最终优化结果的计算精度。

表2 整车转向性能指标设定

4.3 显着性分析和优化调试方案选择

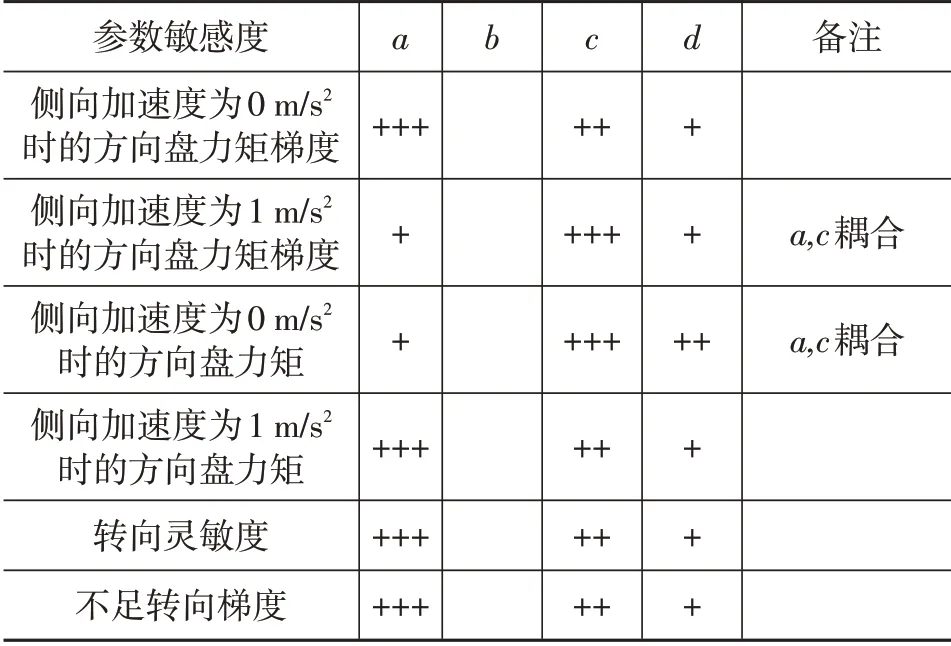

针对以上100 km/h车速下6个变量和6个目标,规划了1套正交试验方案[15]。以此分析各输入变量对目标贡献率和影响程度(表3)。

表3 参数敏感度总结

在中心区转向的各项指标中a,c起到了主要作用,并且a,c经常会出现耦合,并且影响同向。从数值的变化可以和之前数值分析的方法实现对应的关系,例如数值分析过程可以确定调整a参数可以对助力起到主要影响,这和中心区转向指标计算可以起到对应关系。b参数对整个指标影响较小,在实际调整助力曲线时可以最后考虑微调时使用。这又可以和之前数值分析对应,因为在速度100 km/h时,中心区所使用的助力较小,而b参数主要在助力较大的区间起主导作用,因此对于中心区转向工况来讲b参数可以忽略其影响。

根据以上显着性分析结论,能有效指导参数设定快速优化出满足整车指标要求的助力曲线和主动回正曲线参数设定,优化前和优化后的力矩和车辆响应曲线对比如表4,优化后的整车转向性能指标满足设计要求,并快速匹配出不同的调试设定以供后续开发使用。

表4 优化前后转向性能指标结果对比

5 结束语

本文开发了1种利用了现有车辆动力学仿真工具和客观测试数据,将其和转向控制器模型相结合全新的软件在环开发流程和工具链,提供了在开发前期进行虚拟转向手感调试的工具链。通过这种方式验证了在项目前期虚拟开发阶段匹配出满足整车性能要求的方向性标定的可行性。该开发工具不仅适用于项目前期开发,也可以在与样车同步开发的过程当中使用,以减少样车的使用时间,并协助解决开发中遇到的问题。