王娟萍

(山西省第一建筑工程公司,山西 太原 030024)

1 前言

目前,我国大多数地区,框架结构中都采用加气混凝土砌块、炉渣空心砖、烧结页岩空心砖等轻质砌体作为填充墙。填充墙在框架结构中虽为非承重构件,但由于墙体超长、抗震能力和稳定性不足、一级环境温度变化和材料收缩等原因,常常会引起墙体开裂、渗水,有损房屋的观感和正常使用,地震作用下还会发生墙体倒塌,因此,我国《建筑抗震设计规范》就有关于超长砌体填充墙的构造要求作出明确规定:为加强填充墙的抗震能力和稳定性,框架砌体填充墙长度大于5 m时,墙顶部于梁宜有拉结;墙长超过墙高2倍时,宜设置钢筋混凝土构造柱。但有关规范及图集均未明确具体构造做法。由于墙顶部与梁拉结不易实现,故很少被应用。目前,工程设计和施工中较多采用的是在填充墙中设置构造柱。文章就目前砌体填充墙中构造柱施工中构造柱的支模方法给予简单介绍。

2 工程概况

山西大同御锦源小区住宅组团5栋和2~14栋,总建筑面积65 608 m2,地下 3层,地上分为 3个单元,分别为 24,26,24层,剪力墙结构,加气混凝土砌体封闭,设计要求按二级抗震设防,从8层开始逐层往下施工。在每层填充墙砌体中设有构造柱,其混凝土强度等级为C25,截面尺寸为200×300 mm;砌块模数为200×300×600 mm。

3 构造柱在框架结构砌体填充墙中的作用和构造要求

框架结构砌体填充墙体中构造柱的作用与多层砖混结构中构造柱的作用一样,即将较长的墙体沿长度方向用构造柱分开,由框柱、梁和构造柱构成墙体的封闭边框,这就犹如对墙体套了一个“套箍”对墙体有了一定的约束,即使墙体开裂,也不至于使得墙体支离破碎,提高了一定的稳定性。因此,构造柱的支模方法显得尤为重要。

4 常见的构造柱支模方法及主要存在的问题分析

通常构造柱的外观质量缺陷主要有:胀模、外表缺陷、蜂窝等。这些缺陷的生成与模板支设方法等方面有直接关系。

构造柱模板传统支设方法有多种,比如:留设脚手眼穿钢管支模法、“步步紧”加固模板施工法、钻孔开眼加固模板法等方法。

(1)“留设脚手眼穿钢管支模法”:在砌体施工时,距马牙槎200~300 mm处留设脚手眼,用φ48钢管作为柱箍加固支设。在建筑施工手册(第四版)中规定,加气混凝土砌体中不允许留设脚手眼,因此不能采用。

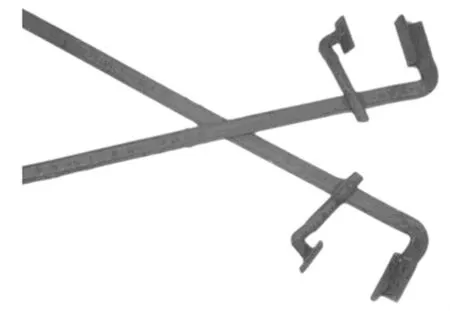

图1 “步步紧”卡具图片

(2)“步步紧”加固模板施工法:支设构造柱模板时,在砖墙上预留立缝,立缝中预埋25×3 mm扁钢弯成“IJ”型的“步步紧”模板卡具加固模板。

(3)“步步紧”加固模板时,活动卡头一端只能配合木方使用,与较硬材料(如钢管等)配合使用时,卡具不易卡紧,难以满足刚度要求。卡具拆除时,需用铁锤敲击抽取,既影响砌体的整体刚度,又难以保证砂浆饱满度。而且成本还高,也不宜采用。

(4)钻孔开眼加固模板法:在填充墙施工后,距马牙槎200~300 mm处钻Ф60孔,穿Ф48×3.5 mm钢管加固模板的方法,该方法成本较高,污染环境,也不理想。

5 构造柱支模采用“套管螺栓”法

根据施工现场实际情况,经工程技术人员协商讨论,决定采用“套管螺栓”法来支设构造柱的模板,“套管螺栓”法即为:采取“预埋PVC管,穿对拉螺栓加固模板”的方法进行施工。

5.1 施工准备

(1)加气混凝土砌块应符合《蒸压加气混凝土砌块》GB/T11968的规定。

(2)摸板为多层板,尺寸宽度400 mm、600 mm,长度拼为2 900 mm、3 800 mm、或墙高。

(3)支撑系统:木方50 mm×100 mm断面、直径48×3.5钢管。

(4)连接系统:直径10 mm~12 mm对拉螺栓、3形扣件。

(5)嵌缝材料及其他材料:双面胶条、直径14PVC套管、隔离剂等。

(6)机具:搅拌机、振捣器、台秤、双轮手推车、铁锨、手锤、线坠、钢卷尺、靠尺、木锯等。

5.2 作业条件

(1)主体分部中承重结构已经验收,基层已清理干净,墙、柱拉接钢筋已设置好,砂浆配比已实验确定,材料已备齐,施工质量控制等级B级以上。

(2)模板已制作完毕,按图纸要求和操作工艺标准向班组进行安全、技术交底。

(3)构造驻钢筋绑扎完毕后,水电管线、预埋件已安装,绑扎钢筋保护层垫块,并办完隐蔽验收手续。

5.3 操作工艺

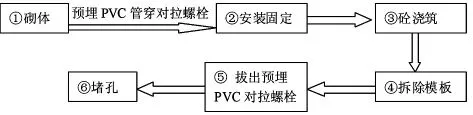

(1)其施工工艺流程见图2。

图2 施工工艺流程图

具体做法是:在砌筑墙体的同时,预埋Ф14PVC管(长度与砌体厚度相同)。穿入Ф12对拉螺栓(长度为砌体厚度加模板厚度、木楞及横带宽度),安装模板,浇注混凝土,拆模,拔出对拉螺栓及PVC管,堵孔。既简化了工序,又保证了质量。

(2)按照操作工艺进行施工。首先砌筑加气混凝土砌块,然后选择长度与砌体厚度一致的Ф14PVC管,预埋在距马牙槎两侧300 mm,纵向每隔600 mm的水平灰缝中,即每隔3层砌块设一道。此工序由专人负责,严格跟踪检查,控制砌体水平灰缝为15 mm,满足Ф14PVC管有效预埋于灰缝中。

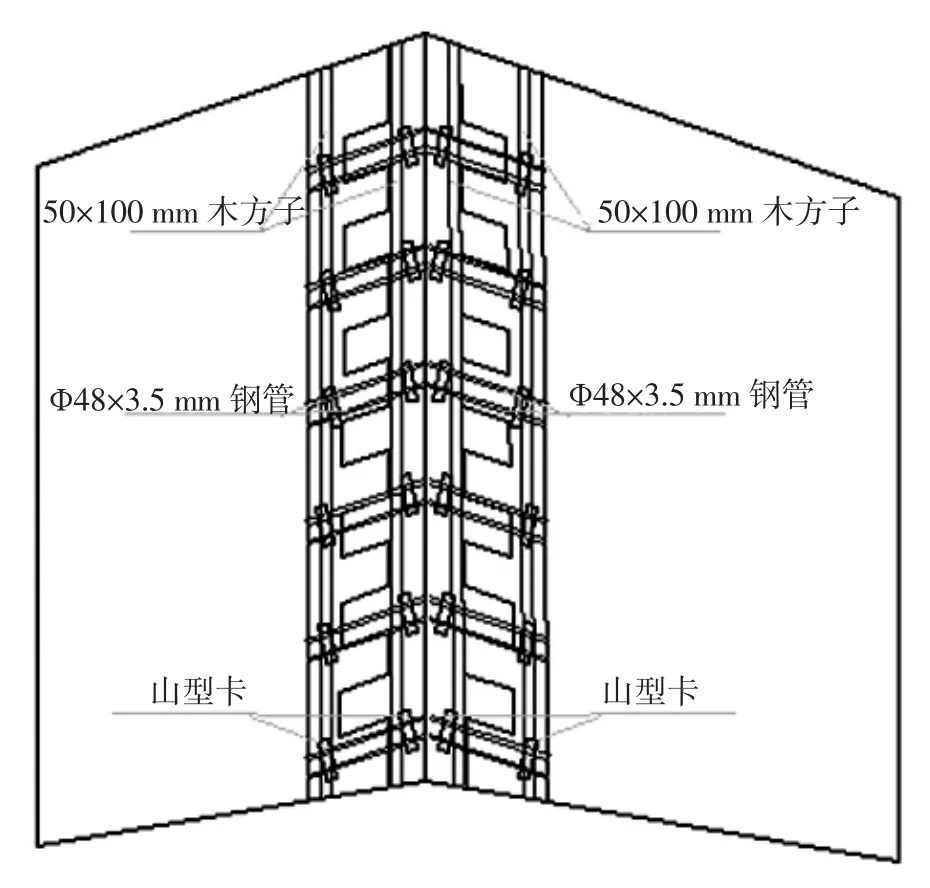

图3 钢管加固示意图

图4 转角及丁字口处构造柱支模方法示意图

在转角及丁字口处,施工人员把拉螺栓与墙压筋焊接在一起来固定模板,混凝土浇注完毕后,拆除模板,将突出混凝土表面的对拉螺栓切割,将混凝土表面打磨平整,切割下来的对拉螺栓可继续使用,根据经验,一根80 cm的对拉螺栓至少可以使用4次,而且可以避免混凝土涨模、跑浆的缺陷。

5.4 质量目标

(1)构造柱支模主控项目:模板及肋撑、对拉螺栓根据构造柱宽度、高度等条件进行设计,模板及肋撑、对拉螺栓应具有足够的强度、刚度和稳定性,能可靠地承受浇注混凝土的重量、测压力以及施工荷载。

(2)构造柱支模一般项目:模板接缝不应漏浆,模板与混凝土的接触面应清理干净并涂刷隔离剂,模板拆除时的强度应能保证其表面不受损伤,构造柱模板安装的允许偏差见表1。

表1 构造模板安装的允许偏差表

在填充墙砌筑时,派专人监督检查,严格控制水平灰缝砂浆饱满度不小于90%,操作前,认真对杆模数进行组合设计,并画线、抄平、固定。实施中,严格按15 mm控制砌体灰缝厚度,确保Ф14PVC管预埋位置满足支模需要。

通过严格检查,砌体平整度、垂直度偏差均控制在2 mm以内。为消除胀模、漏浆创造了良好的条件,相应砂浆饱满度均达到90%以上。

6 效果检查

拆除模板后,将对拉螺栓及PVC管拔出,重复利用。再用1∶3水泥砂浆堵孔。实践证明,“预埋PVC管穿对拉螺栓固定模板方法”既合理有效,又简便易行,而且模板固定的相当牢靠,同时PVC管和对拉螺栓又可以重复利用,避免了胀模缺陷的产生,极大地提高了观感质量。

7 效益认证

通过实施此方法,取得了一定的效益,主要表现在如下几方面:

(1)节约成本12.3万元,其中,节约材料费9.84万元,节约人工费2.46万元。

(2)提前工期15天,节约资金2 400元。

(3)取得一定的技术效益,培养了一批有经验的技术、施工人才。

(4)改变了以前钻孔、拆模后形成的建筑垃圾难以清理的局面,取得了一定的管理效益。

8 结束语

采用“套管螺栓”法来支设构造柱的方法在山西大同御锦源小区住宅组团5栋和2~14栋项目得到了应用,这种做法既能满足规范要求,又具有易操作、质量易控制的优点,应在类似工程中被广泛采用。