刘嘉平+刘海宁+黄杰+刘晨晖

摘要:该文基于初教六起落架实体为参照,利用UG建立了起落架的三维模型,并利用ADAMS对建立的起落架模型进行缓冲受力分析。应用以上建立的模型,进行了主起落架和副起落架在不同环境中的着陆缓冲动力学仿真分析,并将仿真实验的分析结果与实测数据进行了分析与比较,分析结果表明此分析方法适用于飞机起落架的仿真模拟。

关键词: UG;ADAMS;起落架;缓冲性能

中图分类号:TP391 文献标识码:A 文章编号:1009-3044(2017)06-0249-03

飞机起落架的收放系统是飞机液压系统中管路复杂、故障率高、直接危害到飞机起降安全并引起学者研究的关键性系统。而对于起落架而言,其缓冲性能直接关系到起落架落地时受到的载荷,对起落架的寿命和检修有重要的影响。由于飞机起落架测试的成本昂贵、实物紧缺,不易根据现实情况进行调整,而且测试在各个环境中的起落架的动态性能更是费时费力。之前也有其他的仿真模拟的方法,但是基于有初教六起落架的退役实物,利用UG可以快速、便捷、有效地建立起落架的三维起落架模型,再利用ADAMS将UG的建模导入并对其力学性能进行仿真分析。此分析方法应用广泛可以对飞机在各种工况下起落架的减震性能和受力情况进行模拟,虚拟模型的仿真实验相较于传统的实物测试而言成本较少、实现起来比较容易、可靠性也比较高,而且能够随时地根据实验分析出来的结果对起落架的设计和维护进行改进。

目前对起落架的仿真分析相对于其他航空部件而言较少,仿真分析能为工业用户提供从产品设计、性能优化、试验测试甚至到故障诊断各阶段的技术支持,从而达到优化产品、降低开发成本、提高产品质量等优点。另一方面而言,在高校教学中教具的稀缺不利于学生加深对起落架的深入学习,因此大学生对起落架进行缓冲性能仿真分析有其独特的现实意义。

1 UG起落架建模

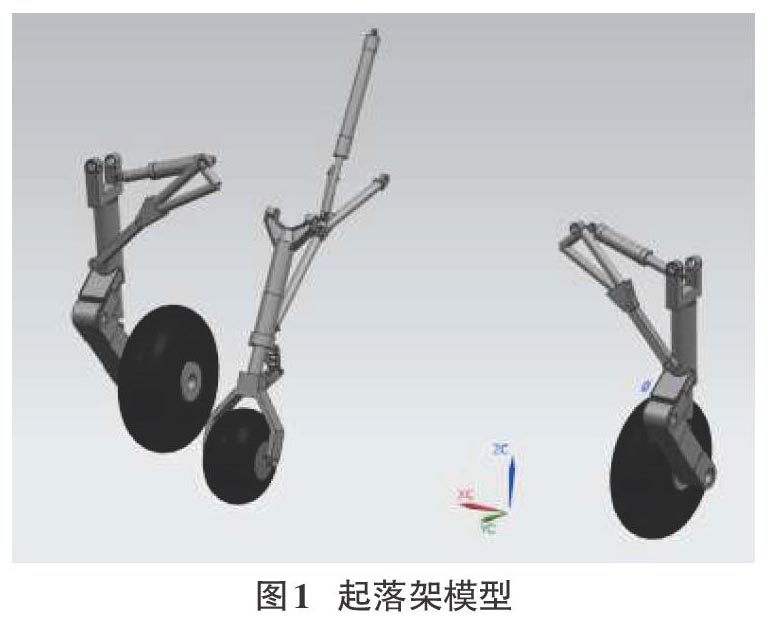

因为ADAMS其建模的局限性不利于起落架此类复杂机构的建模,故本文采用UG对起落架进行三维建模。起落架的主要结构包括轮胎、缓冲器、作动筒、收放机构和缓冲支柱五部分。根据初教六的实体退役起落架进行实地测量,得到相应的尺寸数据,然后利用UG建模模块逐个绘制起落架上各个零部件的三维模型,并从起落架的承力结构开始从最上面开始各个部件的装配以形成整体模型。为了提高起落架模型在ADAMS中的计算效率和难易程度,在建立模型时对初教六的实体进行了适当的简化,比如在结构中省略了一些小的插销和螺栓一些不影响整体受力的结构。起落架的模型如图1所示。

2 起落架缓冲性能仿真分析

2.1 起落架缓冲模型建立

将之前UG中建立的模型保存为Parasolid格式的文件以便于将其导入到ADAMS中进行力学分析。在ADAMS环境中的File菜单选择中我们使用import命令将其导入。Parasolid格式的文件导入到2ADAMS中后可以很好地继承原来UG三维建模中的位置关系、质心位置、转动惯量和质量信息等各种属性,但是其装配关系没有完全导入,所以需要添加约束将其装配关系进行重新设定和整理。重新设定一个地面为参照面并锁紧,在各连接铰点处添加转动副,在减震器中添加移动副,添加动力源于承力机构,并输入着陆水平速度和着陆下沉速度。将空气弹簧力、油液阻尼力的相应参数添加到减震器的模型上,同时将水平摩擦力和内部摩擦力分别设置到轮胎和活塞作动筒上。重新定义长度单位为m,力学单位为N,重力设定为垂直于参照面向下。

2.2 起落架缓冲仿真力学模型的建立

起落架的3D模型装配完成后,就可进行起落架落震仿真实验。起落架的具体参数如表1所示。

在ADAMS环境下,如果要分析起落架在一定水平速度及垂直速度下进行降落的缓冲性能,则需要在起落架上以一个点为基准设置并添加驱动,然后利用ADAMS中对象运动检测测量的功能,对整个模型进行一个全面的运动检测。将仿真时间设置为3s,利用ADAMS中的View模块提供的对部位的测量可以对起落架从承力结构到最下方的轮胎的相对位移和各种受力情况进行测量。起落架的缓冲系统包括轮胎和缓冲器这两个部件,本文则需要完全模拟缓冲器受力情况并将受力的变化公式设置到3D的建模上。缓冲器轴向力包括:减震器内部的油液阻尼力、作动筒和活塞之间的摩擦力和空气弹簧力。另外,当缓冲器中活塞的位移达到最大值和活塞达到最小行程时,作用其上的轴向力可直接由缓冲器整体的结构限制力确定。

减震器内部的作动筒受到的空气弹簧力的受力通过式(1)可见,表示总的弹力;表示作动筒的压气面积也就是横截面积;表示作动筒内的起始压强;代表大气的压强;代表着陆前作动筒内的空气体积;代表缓冲器行程;表示作动筒多变系数。本文根据初教六的实体退役起落架进行数据的测量并将标准情况下的参数代入到模型之中。

初教六起落架的缓冲机构采用缓冲弹簧变油支撑孔型节流阀。当着陆时取较小的速度时,油液只流经常油孔。当着陆速度取一个较大的值时,总体阻力变大,即阀门左右两侧的压差逐渐变大,从而产生了克服弹簧作用的预紧力,使得变油孔在压力下打开。缓冲器伸张的时候,变油孔闭合,只有常油孔工作。油阻尼力的力学公式如下所示:

如上述式(2),变油孔闭合,只有常油孔工作时,油阻尼力的力学计算公式变更为;当变油孔开通时,常油孔和变油孔同时参与流通时,滑油阻尼力的力学公式改为。其中,代表油的阻尼力;为油液的密度;为作动筒的横截面积;为油液流动误差系数;是油孔的横截面积;是常油孔的横截面积;是变油孔横截面积;是缓冲机构的压缩速率。

对于起落架所有结构配合时的内部摩擦力而言,由于摇臂式起落架的活塞支柱没有承受径向力,可以认为缓冲机构的作动筒与活塞支柱之间的摩擦力和缓冲机构内部的空气压力形成正比。即:

式(3)中的为当量摩擦系数,一般值在0.12到0.21之间。除此之外我们在建模时同时还要考虑缓冲支柱的结构限制力和轮胎模型。缓冲支柱的结构限制力如下所示:

式(4)中, 为结构限制刚度;为缓冲支柱行程;为缓冲支柱最大行程。

式(5)中,是轮胎垂直振动当量阻尼系数,一般可以取值为0.039m/s;是轮胎静压参数。

轮胎和着陆面之间的摩擦力为:

式(6)中,是轮胎与着路参考面之间的摩擦系数。

上述参数中绝大部分参数为定值,可以通过对实物的测量和起落架设计数据的收集得到并将其简化代入。而对于缓冲器行程、缓冲器速度等变量,则需要在缓冲器上添加相应的传感器以测量其变化并进行采集。同时需要对缓冲器、缓冲支柱和轮胎进行力学模型公式的修改,右键对应的模型部位选择modify功能将简化代入数据后的公式输入编辑以符合起落架的受力分析要求。

2.3 起落架缓冲受力分析

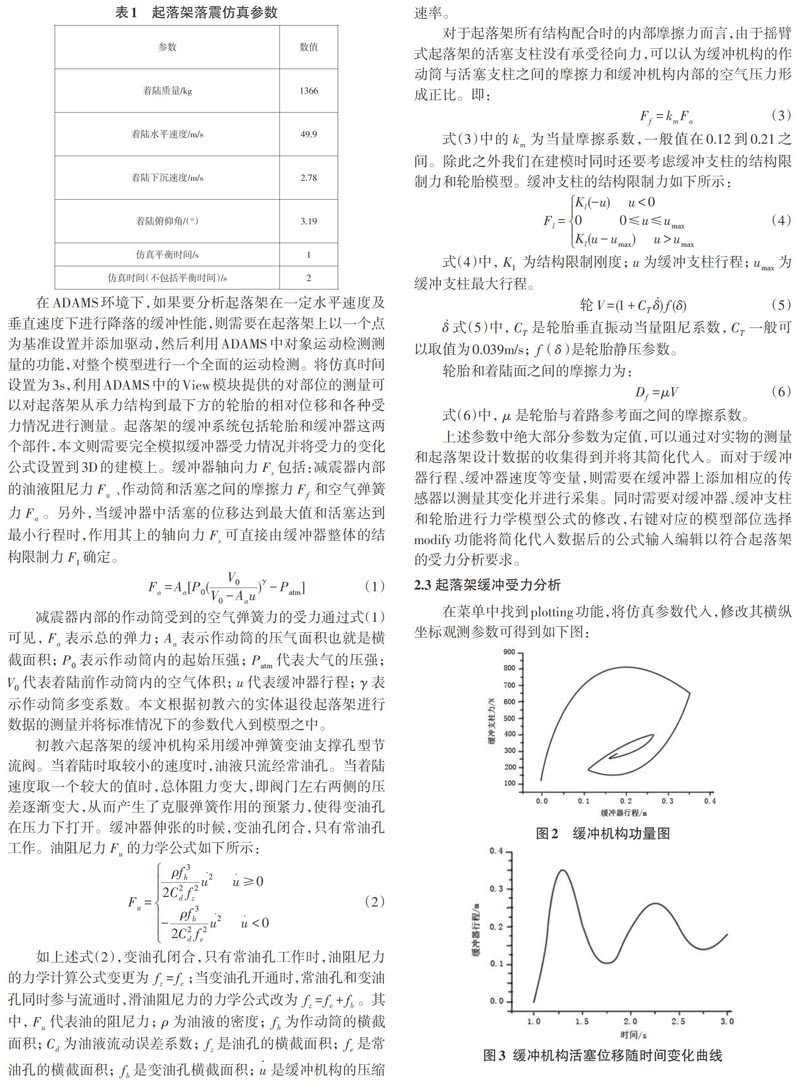

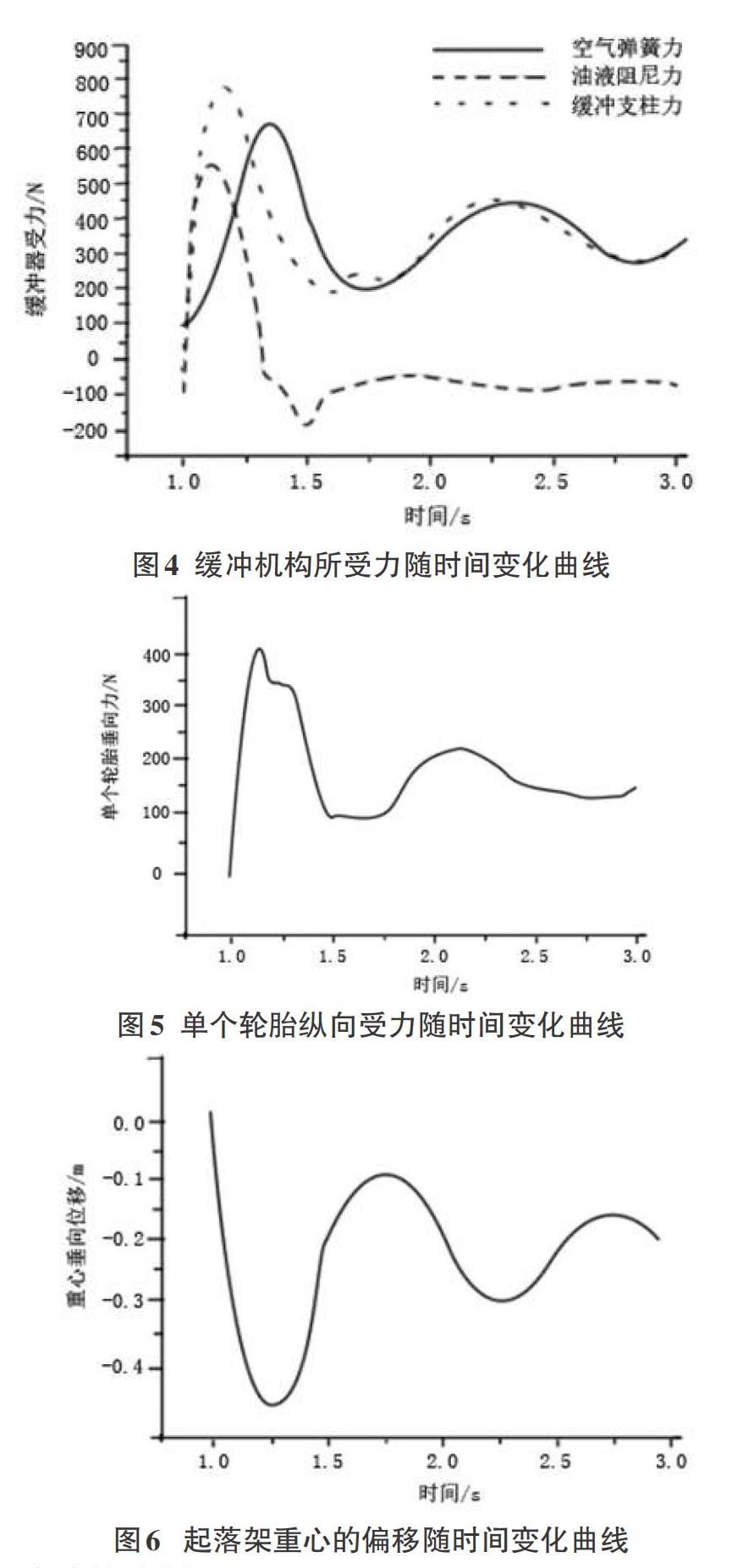

在菜单中找到plotting功能,将仿真参数代入,修改其横纵坐标观测参数可得到如下图:

仿真结果分析:

图2是缓冲结构的受力功量图,能够看出变化的走势较为饱满,这表示在一次行程之中缓冲机构吸收了较大的能量冲击。图3为缓冲机构中的活塞位置变化随时间变化的曲线,由试验结果表明在缓冲作用中活塞的最大行程为352.5mm,设计最大行程是362.9mm,不超过设计要求,能满足机构正常使用。

图4表示的是减震缓冲机构所受合力随时间变化曲线,起落架在一定水平速度和纵向速度下开始接触着陆表面后可见缓冲机构迅速压缩。于0.12s时,缓冲支柱力达到峰值,最大峰值能达到808.91kN,然而起落架的理论静载荷是336.9kN,可以得到,起落架所受力的峰值是起落架静态时载荷的2.5倍左右。但是缓冲支柱力的最小值仍然比零大,这表明了起落架依然没有离开着陆参考面,这也可以从图5中一个轮胎所受纵向力大于零这点来推断出。空气弹簧力和油液阻尼力的初始行程的往返时间是0.72s,最大值是0.8s,说明着陆效果可以满足弹簧力和阻尼力的要求。

图6表示的是起落架在着陆缓冲时的重心位置随着时间变化的曲线,图中可以看出起落架重心的变化相对平缓,没有变化趋势突变的点,说明起落架的减震效果达到要求。

3 结论

本文对初教六摇臂式起落架缓冲系统进行了着陆性能的受力分析并推导了相关的力学公式,并依据实物利用UG完成了对初教六起落架的3D建模,利用ADAMS在不同环境中进行了仿真分析,并对仿真结果与实际数据进行了比较。本文是基于初教六的实物模型进行模型的建立和分析,对于其他型号的起落架分析需稍作修改,但是实验结果符合要求,可以说明利用UG8.0和ADAMS这种方法对起落架进行力学仿真分析是切实可行的,并可予以推广及应用。

参考文献:

[1] 周宏兵.基于ADAMS仿真技术的挖掘机铰点受力分析[J].郑州大学学报,2009.

[2] 张春山.基于ADAMS抓斗机构运动和受力分析[J].农业装备与车辆工程,2011(4).

[3] 李卓然.基于UG和ADAMS的采摘机器人动力学仿真分析[J].农机化研究,2016(11).

[4] 王仲民,周鹏,刘玉山. UG与ADAMS的助行机器人动力学建模与仿真[J].机械与电子,2012(5):72-74.

[5] 龚龙,张春雷.基于SolidWorks与Adams的焊接机器人动力学仿真[J].中国西部科技,2015(7):36-39.