张良

中机科(北京)车辆检测工程研究院有限公司 北京 102100

1 前言

随着我国经济的飞速发展,长臂架泵车需求越来越大,而目前泵车底盘基本以进口为主,特别是五轴、六轴泵车专用底盘。因此,为了顺应发展需求,笔者自主开发了五轴泵车底盘,以打破国外企业对底盘的垄断地位。

混凝土泵车是将混凝土泵的泵送机构和用于布料的液压卷折式布料臂架及支撑机构集成在汽车底盘上,集行驶、泵送、布料功能于一体的高效混凝土输送设备[1]。本文以五轴泵车为研究对象,重点考察固定转塔与车架连接区域箱型车架的局部强度和刚度。在该区域使用贯通结构连接纵梁和内腹板以提高车架的可靠性:分别采用 “O”型贯通连接结构和“口”型贯通连接结构,通过有限元计算分析车架在行驶工况下的强度与刚度,为箱型焊接车架的贯通连接方式提供设计参考。

2 箱型车架结构概述

车架是底盘重要组成部分,起着承载整车的作用。五桥泵车专用底盘车架采用箱型结构形式,如图1a所示,车架由纵梁、横梁、内腹板、上、下翼面等组成。

其中,纵梁、内腹板与上、下翼面通过焊接连接;上、下翼面与横梁铆接;纵梁与内腹板由贯通结构连接用以提高车架的强度与刚度,如图1b所示,也有益于提升车架的屈曲稳定性。

3 有限元模型及其参数

3.1 整车有限元模型

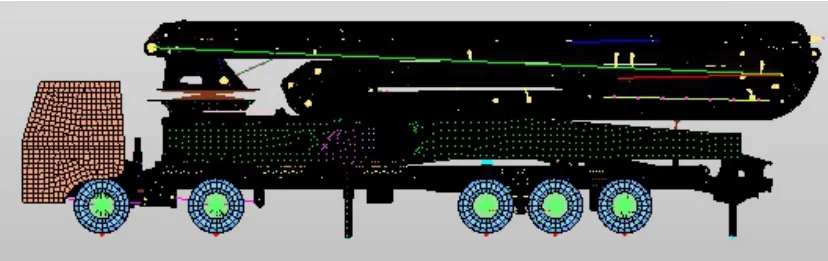

利用Pro/E设计软件建立包括底盘装配模型及上装各个部件装配模型,以IGES中性文件格式输出,利用HyperMesh提供的IGES接口读入上述中性文件。将几何模型进行适当的简化,在hypermesh中对几何模型进行拓扑处理[2]。车架使用边长为20 mm的壳单元进行网格划分,三角形单元控制在3%之内,过渡面不少于四层单元;车架螺栓连接处用蜘蛛网状刚体加梁单元进行模拟;对于臂架、转塔等上装采取较大单元尺寸;装配好的五轴泵车模型单元数为931 580个,节点数为716 790个,如图2所示, 模型主要由臂架、转塔、底盘、泵送系统等组成。

图2 五轴泵车有限元模型

3.2 材料参数设置

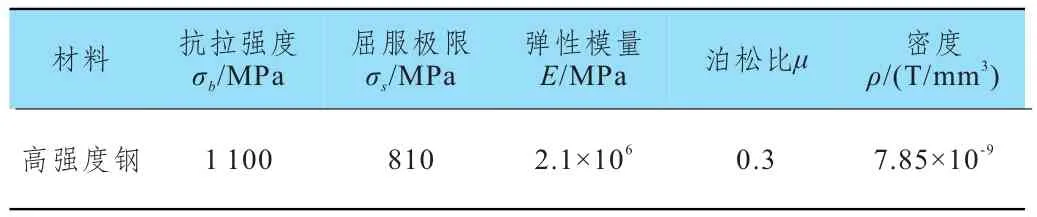

整车涉及的材料较多,此处仅列出车架材料参数,车架的材料为某高强度钢,其相关参数如表1所示。

表1 车架材料及其相关参数

4 车架强度有限元分析

车架结构分析主要考察强度与刚度,车架结构的优劣直接关系到整车的安全性、平顺性及稳定性。本节重点考虑泵车在行驶状态下车架的强度,为车架结构的设计提供理论指导。

4.1 强度分析理论

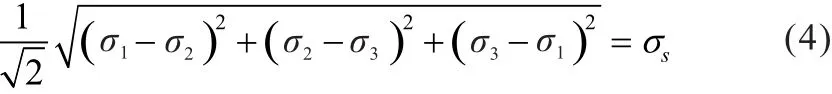

弹性体在外力作用下发生变形,载荷在相应位移上作功,弹性体因变形而贮存能量即所谓应变能[3]。外力作用下的微体,其形状与体积一般均发生变化,与之对应,应变能又可分为畸变能与体积改变能。单位体积内的畸变能即所谓畸变能密度,其一般表达式为:

畸变能理论认为:引起材料屈服的主要因素是畸变能,而且,不论材料处于何种应力状态,只要畸变能密度vd达到材料单向拉伸屈服时的畸变能密度vds,材料即发生屈服。按此理论,材料的屈服条件为:

材料单向拉伸屈服时的主应力为σ1=σs,σ2﹣σ3=0,于是由式(1)得相应的畸变能密度为:

将式(1)与式(3)带入式(2),得材料的屈服条件为:

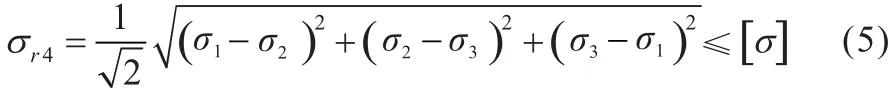

由此得相应的强度条件为:

试验表明,对于塑性材料,畸变能理论更符合试验结果,这种强度理论在工程中得到广泛应用。

4.2 “O”型贯通连接结构车架强度分析

对于此种“O”型贯通结构,采用不同圆形管尺寸和分布位置对车架进行分析计算,分别为方案一及方案二:方案二相对方案一“O”型圆形管直径尺寸增大,同时位置由连接架正下方移到连接架右下方,如图3所示。

根据强度校核理论,车架应力满足σr4≤[σ],其中[σ]为许用应力,材料许用应力标准规范规定该种高强度结构钢许用应力为450 MPa。根据泵车实际行驶工况并参考泵车结构分析有关文献[4],这里仅分析急转弯工况、垂直动载工况及前桥、中后桥对角抬高工况。

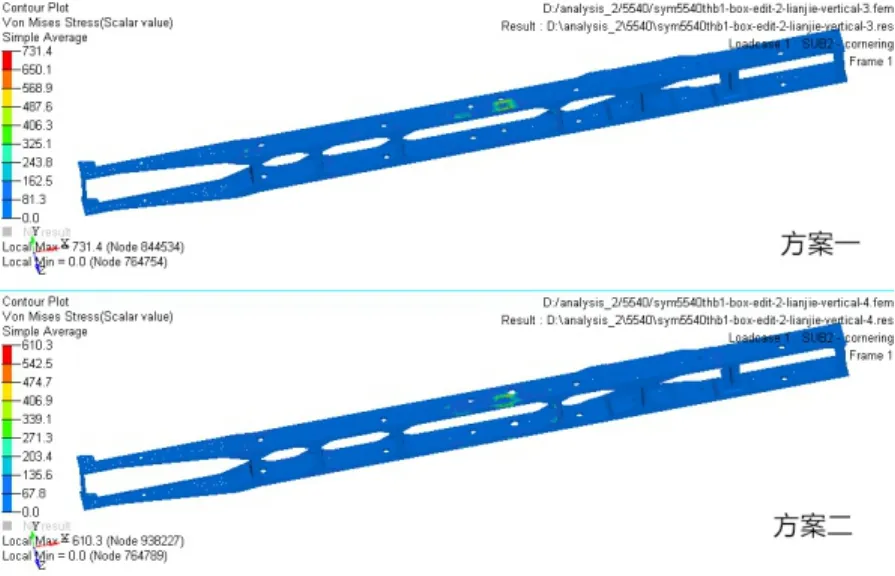

4.2.1 急转弯工况

急转弯工况主要考虑泵车满载拐弯时,在横向(垂直于纵梁方向)施加一个0.4g侧向加速度来模拟此种工况。纵梁与内腹板之间采取“O”型贯通连接结构后,车架应力分布如图4所示,方案一最大应力为731 MPa,方案二最大应力为610 MPa,均高于其许用应力450 MPa,不满足强度要求。

图3 不同尺寸和位置“O”型结构

图4 急转弯工况车架应力分布图

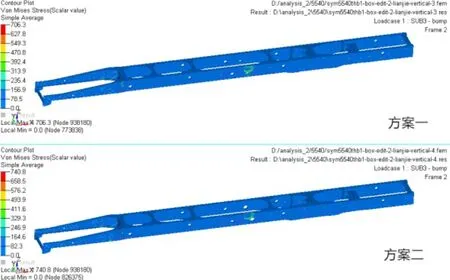

4.2.2 垂直动载工况

泵车满载行驶过程中,可能会承受瞬时冲击,根据计算得知,最大瞬时垂向冲击为2.5g,在有限元模型中施加2.5g的加速度模拟垂直动载工况。通过计算得到车架应力分布如图5所示,方案一最大应力为706 MPa,方案二最大应力为741 MPa,均高于其许用应力450 MPa,不满足车架强度要求。

图5 垂直动载工况车架应力分布图

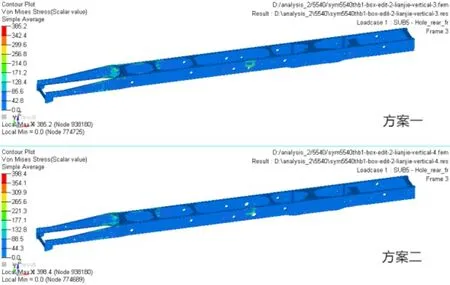

4.2.3 前桥、中后桥对角抬高工况

此种工况为模拟泵车在扭曲路面行驶时的状态,对前桥、中后桥对角抬高200 mm,根据计算得出:垂向加速为1.0g,车架应力计算结果如图6所示,方案一最大应力为385 MPa,方案二最大应力为398 MPa,均低于许用应力450 MPa,满足车架强度要求。

图6 前桥、中后桥对角抬高工况车架应力图

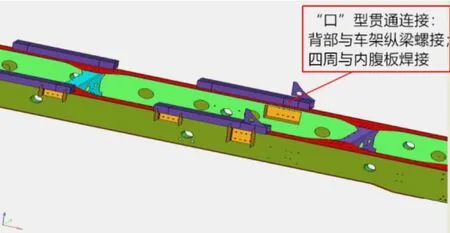

4.3 “口”型贯通连接结构车架强度分析

车架纵梁与内腹板采取“O”型贯通连接结构,并改变“O”型贯通结构的尺寸与位置,车架在急转弯工况与垂直动载工况下应力均高于其许用应力450 MPa,仅仅在前桥、中后桥对角抬高工况下满足强度要求,故“O”型贯通连接结构并不合理。根据“O”型贯通连接结构下所计算出的车架应力分布及其特点,对贯通结构进行改进优化,改成“口”型贯通连接结构,如图7所示,“口”型贯通结构对称分布在车架两侧,背部通过与车架纵梁螺栓连接,并且孔位与上装连接板孔位对齐,四周与内腹板焊接。

图7 “口”型贯穿连接结构

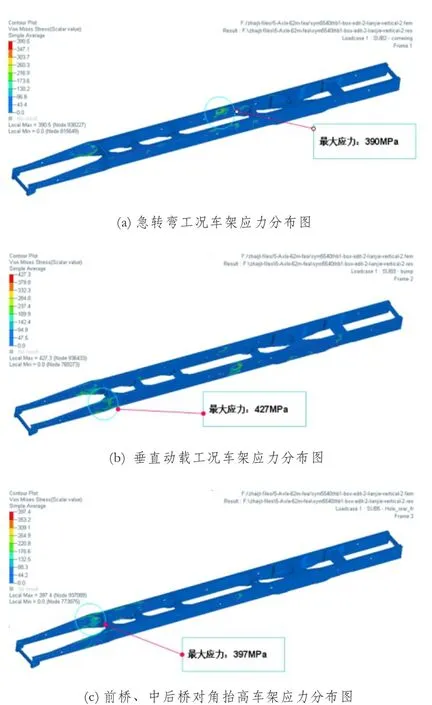

图8 为纵梁与内腹板采取“口”型贯通连接结构连接,车架在行驶工况下的应力分布图。从中可以看出,在三种工况下,最大应力为427 MPa,满足车架强度要求。

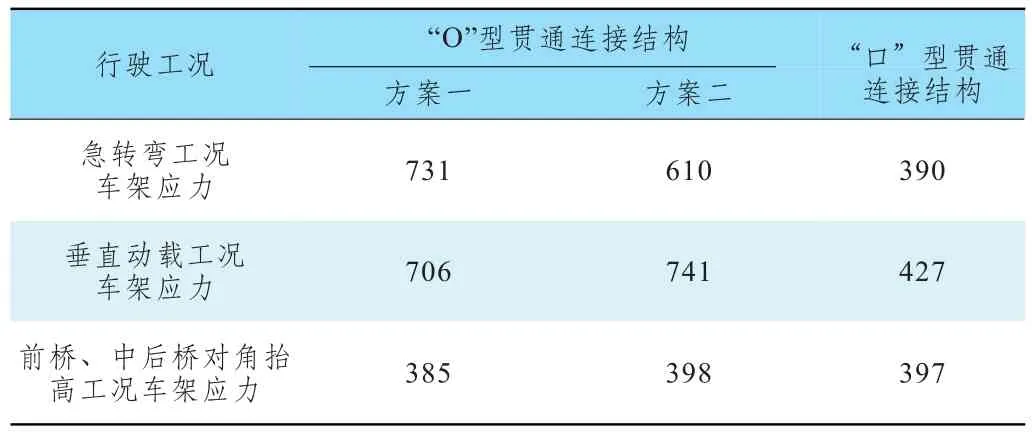

4.4 “O”型贯通连接和“口”型贯通连接两种方式结果对比

表2为“口”型贯通连接结构与“O”型贯通连接结构在行驶工况下的车架最大应力结果,从表中可以看出:“口”型贯通连接结构方案相比“O”型连接结构方案,车架应力大幅度降低,强度满足要求。

图8 行驶工况下车架应力分布图

表2 两种贯通连接结构下车架应力对比 单位:MPa

5 车架刚度有限元分析

5.1 刚度分析理论

对于工程机械专用底盘车架应具备足够的强度,而且也必须具有足够的刚度。设以[δ]表示许用挠度,[θ]表示许用转角,则梁的刚度条件为

即要求梁的最大挠度与最大转角分别不超过各自的许用值[5]。

5.2 车架刚度分析

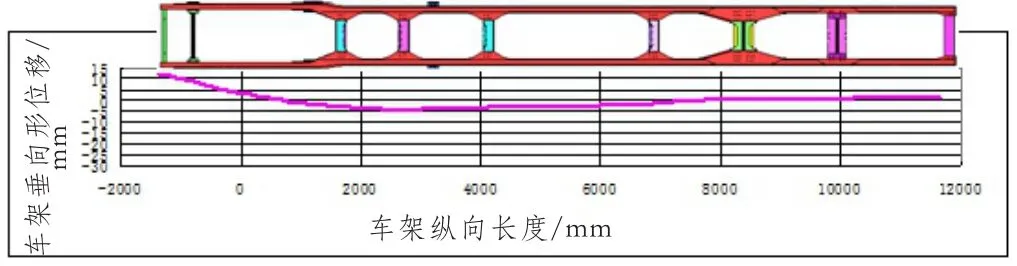

在车架强度分析中,“O”型贯通连接结构车架应力大大超过了其许用应力,而“口”型贯通连接结构能满足其强度要求,故对“口”型贯通连接结构进行车架刚度计算。实际工作环境下车架纵梁主要承受垂向力作用,故由式(6)校核其刚度,即整车在垂直动载工况下车架的垂向挠度。

在垂直动载工况模拟中,边界约束均施加在轮胎上,通过计算得到纵梁垂向位移值Z1,该位移值包含了轮胎、板簧等的变形值,在计算车架刚度时需要去除这部分位移。在整车模型中将车架处理成刚体,在同等条件下得到纵梁的垂向位移值Z2,则车架垂向挠度为

根据上式计算得到的挠度值(即车架垂向形变位移)如图9所示,车架垂向形变位移为-4~13 mm,其中驾驶室前端翘起13 mm,而转塔末端下方下沉4 mm。根据日本和德国重型卡车试验标准,五轴底盘车架垂向形变位移绝对值最大不应超过20 mm,故此车架满足刚度要求。

图9 车架垂向形变位移

6 结语

本文对五轴泵车进行整车建模,对于箱型车架关重部位采用不同的贯通连接结构,分析车架在行驶工况下的强度与刚度并进行对比,得出以下结论。

a. 车架纵梁与内腹板“O”型贯通连接结构下,车架在急转弯、垂直动载工况下均不满足强度要求;“口”型贯通连接结构下,车架在行驶工况下应力均低于材料许用应力,车架最大应力为427 MPa,满足强度要求;

b. 车架纵梁与内腹板采用“口”型贯通连接,垂直动载工况下最大垂向挠度为13 mm,满足刚度要求;

c. 通过分析比较两种连接结构下车架强度与刚度,得出“口”型贯通连接结构更为合理,为泵车专用底盘车架的设计提供了理论参考。