张世炜 刘文帅 林方平 张智

关键词:机器人 离线编程 模型标定方法 工装特征点 弧焊

1前言

焊接工艺是现代机械制造业的重要加工手段,而焊接质量往往决定产品的可靠性与使用寿命。随着工业4.0理念的不断深化实践,目前焊接工艺领域正发生着一场机器换人的技术变革。采用工业机器人取代人工进行焊接工作,使得焊接质量稳定,排除以往人工焊接的质量批次问题,同时可以帮助企业积累焊接过程工艺数据,实现质量过程控制,即焊接质量管理转变为管理机器人语言,关注于机器人程序的编制、管理和优化。

机器人编程通常可分为在线示教编程和离线编程两种方式。相比于在线示教编程,离线编程技术既要能满足工厂柔性化生产需求,又能缩短现场调试时间,减少机器人等侍浪费,还能使得编程者远离危险的工作环境。因此,机器人离线编程是机器人应用的一大发展趋势。

机器人离线编程技术在国内、外乘用车点焊领域已广泛应用。日本丰田基于MotoMan离线编程系统进行喷漆和点焊编程工作,以及部分点位的焊接姿态和焊接参数局部调整,有效地缩短了现场示教时间。成正勇等采用TECNOMATIX离线编程软件对机器人点焊台位进行虚拟环境搭建并完成了机器人路径编辑与仿真,满足离线编程需求。然而,弧焊领域仍处于研究阶段。何广忠等采用了在Solidworks上开发机器人弧焊离线编程系统的方法,一定程度上提高了计算机辅助编程能力。郭吉昌等进行了基于UG可视化平台的离线编程系统开发,为今后实现功能更全面的离线编程仿真系统奠定基础。

在专用车焊接领域,机器人离线编程技术在弧焊焊接领域仍未有成熟的解决方案。本文利用FANUC机器人的离线编程软件和硬件平台,首次在专用车焊接领域成功实施离线编程和仿真技术,提出一种快速方便的仿真模型标定方法,有效缩短仿真技术实施时间,并提高离线编程点位精度,尽可能缩短现场焊接位置的局部调整工作量。本文所确立的离线仿真模型标定方法可指导离线编程技术在专用车焊接领域的应用。

2离线编程仿真技术路线分析

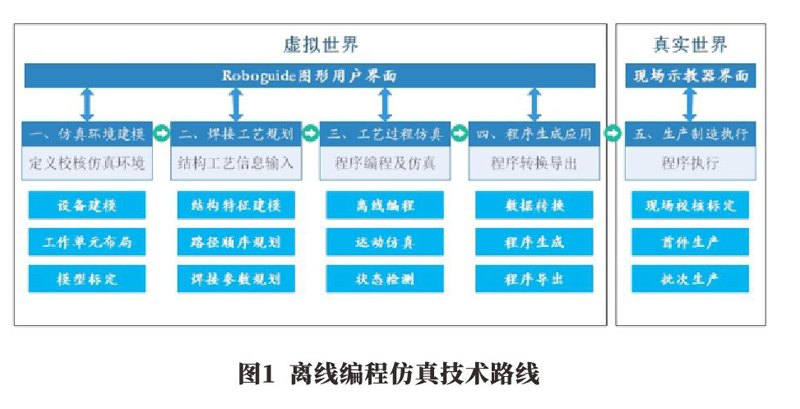

本文基于FANUC弧焊机器人及FANUCRoboguide离线编程仿真软件,探索离线编程在弧焊机器人上的应用,其技术路线如图1所示。利用商业化离线编程系统成熟的仿真环境建模、焊接工艺规划、工艺过程仿真、程序生成应用和现场使用功能。理想情况下,只要在虚拟世界中完成调试、仿真,即可得到用于实际生产的机器人程序。然而,由于实际焊接模型并不与仿真所用的理想模型一致,仍需占用现场时间进行调试。

定义价值函数所占用的现场调试时间的降低率为降低率与该技术带来的价值呈线性关系。假如某产品节拍为30min.采用传统人工示教需要占用现场4h。则因现场导致的产能损失为8件(占用时间除以产品节拍)。如果能通过该技术降低90%的现场时间,则产能损失减低7.2个(原产能损失乘以降低率)。通过技术路线分析发现,模型标定是为了保证机器人系统的图形工作单元模型与机器人实际环境工作单元模型一致性,是影响离线编程仿真出的程序与实际工件位置偏差的关键步骤。

因此,为了使得编程结果很好符合实际情况,并得到真正的应用,标定技术成为弧焊离线编程实用化的关键问题。

3基于工装特征点的模型标定方法

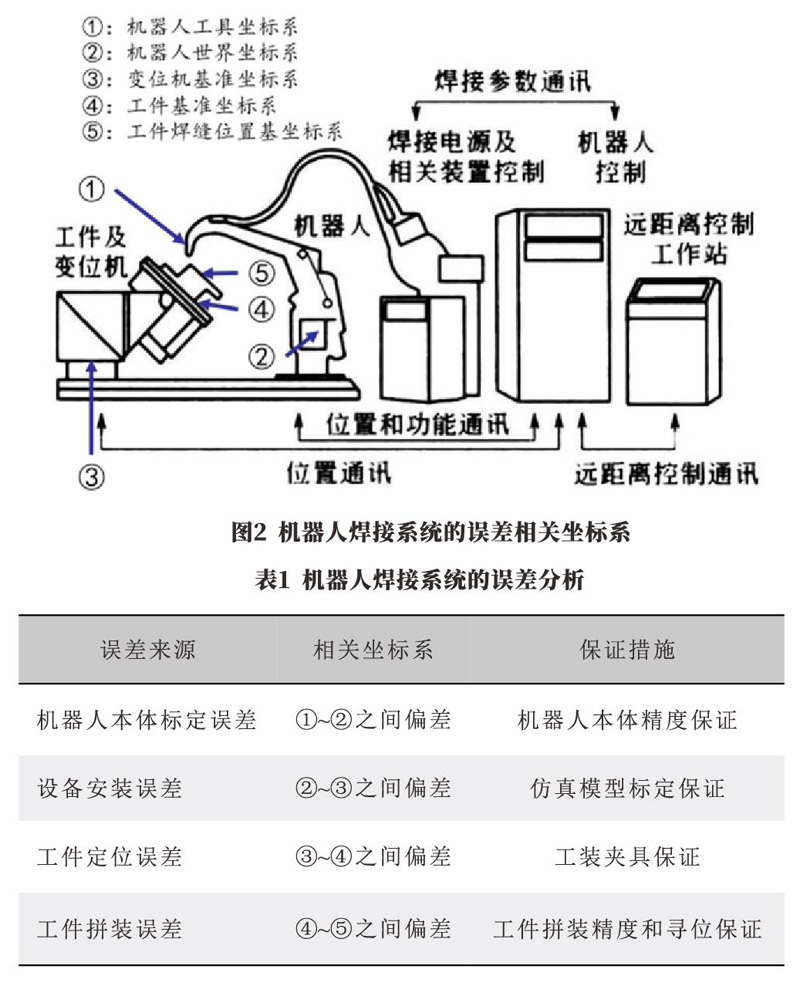

机器人焊接系统的误差相关坐标系如图2所示。基于图2的机器人焊接系统误差分析如表1所示。实际模型与仿真模型的误差由四部分组成,分别为机器人本体标定误差、设备安装误差、工件定位误差和工件拼装误差。

机器人本体标定误差由机器人工具坐标系和机器人世界坐标系之间的偏差组成。对于机器人本体标定,Roboguide软件提供FANUC所有型号机器人的三维数模、关节动力学仿真模型,模型精度可保证1mm之内。工件定位误差由变位机基准坐标系和工件基准坐标系之间的偏差组成。此误差可以通过工装夹具的夹持精度来保证。工件拼装误差由工件基准坐标系和工件焊缝位置基坐标系之间的偏差组成。此误差可通过前一工序的工装控制,且焊接前的寻位步骤也能很好容纳工件的尺寸误差。设备安装误差由机器人世界坐标系和变位机基准坐标系之间的偏差组成。此误差需要对仿真模型进行标定来消除,即控制变位机与机器人本体的相对位置误差便成为了标定的关键。传统方式采用测量设备,如三坐标仪等进行测量,分别确定机器人或变位机相对于地面的坐标,然后分别在仿真环境中进行建模。该方法的优点在于建模精度高,可以逐步逐次完善仿真模型,缺点在于建模成本高、周期长。相对于传统的测量设备法建模,现提出一种基于工装特征点的建模方法。

基于工装特征点的建模方法是利用现场机器人工具坐标系(TooIFrame)和世界坐标系(UFrame)作为工具,测量实际工装特征点在机器人坐标系中的坐标值,从而确定仿真环境中机器人和工装的相对位置。考虑到工件是安装在变位机的定位工装上,这直接决定了工件的实际位置,因而选择加工精度高的定位工装作为标定物是合理的。另外,由于直接选用定位工装作为标定对象,这既降低了对中间标定物(如变位机)的尺寸精度要求,又避免了冗长的标定链所带来的误差积累问题。因此标定的工装特征点为工装上的定位点和定位面,通过该点和该面可以建立工件与工装之间的相对位置关系。具体实施过程如下:

a.真实环境中,以焊丝端点(TCP点,千丝长16mm)作为测量工具,测量工装上特征点在机器人世界坐标系列中的坐标值。定义获取坐标值为P(P为坐标值,R是机器人世界坐标系)。

b.仿真环境中,以变位机或者工装特征点为基准,可以获取同一工装特征点,该工装特征点相对于仿真环境坐标值为P。

c.可知P=P×R,已知P和P,可以反求出R,即机器人世界坐标系原点在仿真环境中的坐标值。

以上方法可在不增加额外设备的前提下,快速确定机器人与定位工装之间的位置关系,具有成本低、适用范围广等优势。

4案例应用

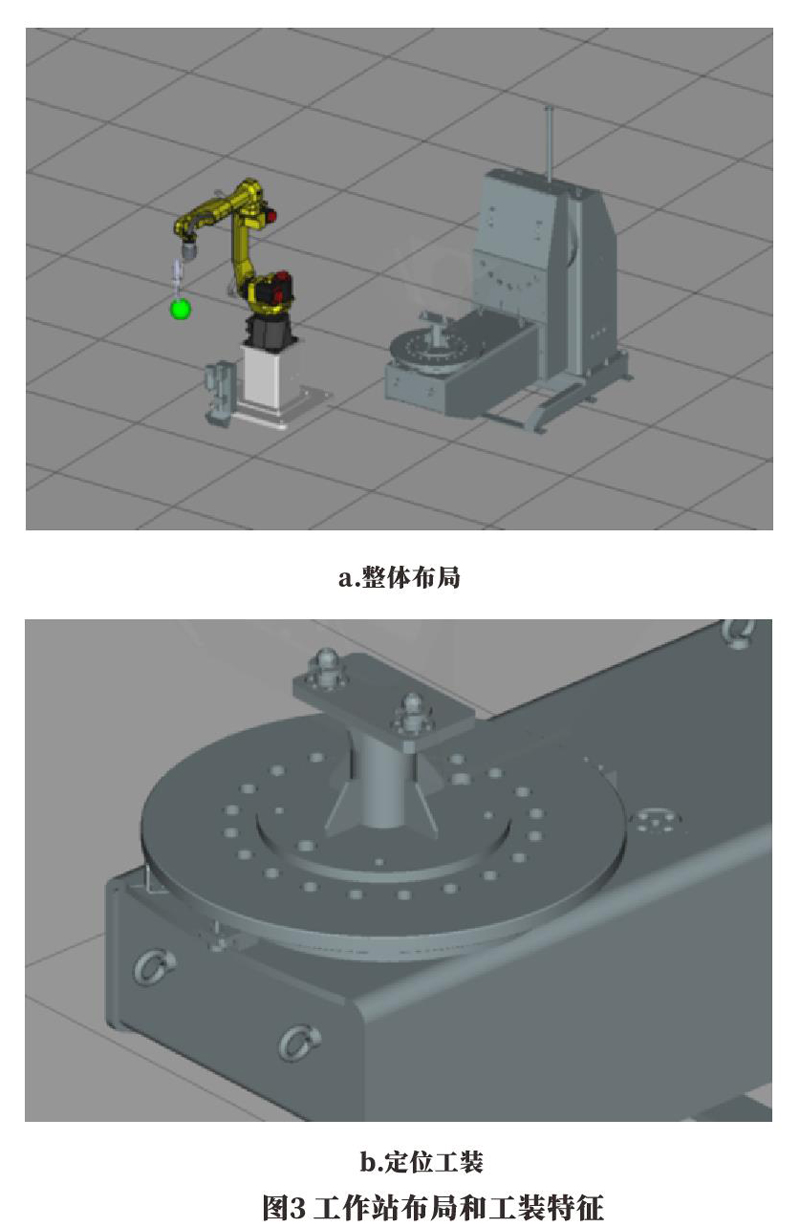

利用工装特征点的模型标定方法,结合某工厂的焊接工作站进行离线编程仿真技术的落地实施。该工作站配置一台FANUC弧焊机器人和一个两轴变位机,工件定位工装位于变位机的第二轴上。工作站布局和工装特征如图3所示。

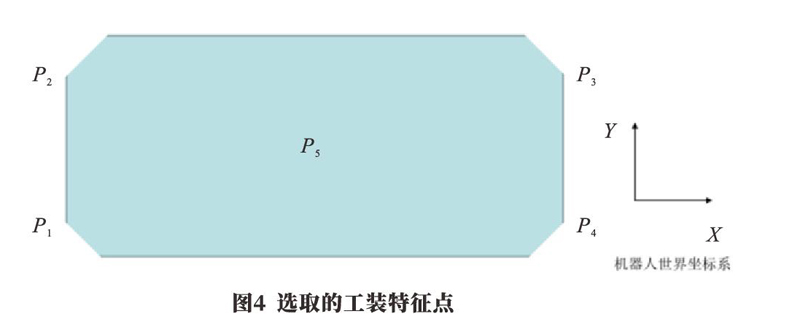

经过分析,定位工装是通过孔定位确定工件与法兰盘的位置关系。图4所示的定位工装上平面为工作平面,因此选取该工作平面的四角和工作平面中心作为特征点,特征点的测量结果如下:

通过对5个点的x、y和z值求平均值,可以得到工装中心点相对于机器人世界坐标系原点的坐标为:

故可求得工装的工作平面中点相对于机器人世界坐标系的坐标值P为(1 403.1,10.3,102.5),设仿真环境中该点的世界坐标系坐标值P为(0,0,0),且方向与机器人世界坐标系方向一致,则机器人世界坐标系在仿真环境中的坐标值R为(-1403.1,-10.3,-102.5),完成仿真模型的标定。

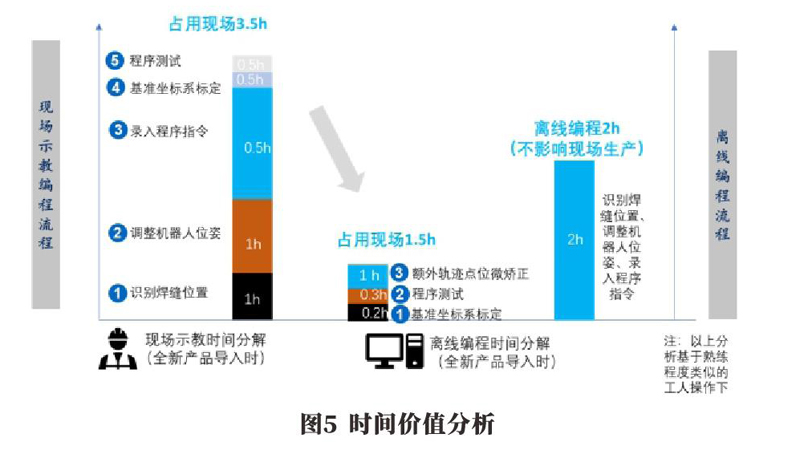

完成模型标定后,按照离线编程仿真技术路线,可以依次完成焊接工艺规划、工艺过程仿真、程序应用生成和现场执行。为了分析该技术的价值函数,通过现场实际测量采用该技术后现场时间占用,并与采用人工示教方式进行对比分析,各工序时间分解如图5所示。

通过现场实测发现,采取该技术后,价值函数=(3.5-1 .5)/3 .5=57%.通过该技术可以减少原在线示教时间的60%左右。现场额外轨迹点的矫正工作主要是起弧点的轨迹矫正,焊缝寻位程序几乎不需要修改。该部分修正的原因是现场工件拼装精度与导入仿真环境中的模型在部分区域偏差较大所致。如果后续可进一步提高工件拼装精度,现场示教时间可进一步缩减至1h左右,效率提升高达70%。

5结语

本文分析了机器人焊接系统的误差来源及保证措施,得出了设备安装误差需要通过仿真模型标定来保证的结论。同时分析了离线编程仿真的技术路线,提出了一种基于工装特征点的离线仿真模型标定方法,并结合专用车行业应用实例,验证了该方法的有效性,且效率至少提升57%.对行业的相关应用起到了重要的指导作用。