韩 艳,杨广明,费宇晶,张素彬,吕小龙

(1.中国石油独山子石化分公司 研究院,新疆 独山子 833699;2.新疆橡塑材料实验室,新疆 独山子 833699)

近年来,随着轮胎行业的迅速发展,溶聚丁苯橡胶在兼顾性能和成本的优势下,逐渐成为首选用胶之一[1-3]。目前轮胎市场所使用的溶聚丁苯橡胶牌号较多,其中按苯乙烯质量分数分为低苯乙烯(10%~20%)、中苯乙烯(20%~30%)和高苯乙烯(30%~40%)溶聚丁苯橡胶;按乙烯基质量分数分为低乙烯基(10%~30%)、中乙烯基(30%~50%)和高乙烯基(50%~80%)溶聚丁苯橡胶[4]。不同类型的轮胎对溶聚丁苯橡胶的性能要求不一样,如高苯乙烯低乙烯基含量或低苯乙烯高乙烯基含量的牌号主要用于高性能轮胎和低滚动阻力轮胎,而高苯乙烯含量高乙烯基含量的充油牌号则更多地用于赛车胎的制造[5]。

本文主要针对三种不同微观结构的溶聚丁苯橡胶SSBR3550、SSBR2557以及SSBR2438进行了实验室基本性能对比评价。

1 实验部分

1.1 原料

溶聚丁苯橡胶:SSBR2557,填充油为NAP10,中国石油独山子石化分公司;溶聚丁苯橡胶:SSBR3550,填充油为NAP10,中国石油独山子石化分公司;溶聚丁苯橡胶:SSBR2438,填充油为TDAE,市售;8#炭黑:工业参比炭黑,美国卡博特公司;氧化锌(ZnO)、硬脂酸(SA)、硫磺(S):分析纯,天津永大国药有限公司;促进剂TBBS:分析纯,科迈化工有限公司。

1.2 仪器及设备

傅里叶红外光谱仪:FTIR2000型,美国PE公司;凝胶渗透色谱仪:1525型,美国Waters公司;RPA 2000型橡胶加工分析仪、MV2000型门尼黏度仪:美国阿尔法公司;硫化仪:GT-M 2000A型,高铁科技有限公司;差式扫描量热仪:DSC1-700型,瑞士Mettler公司;核磁共振波谱仪:Varian inova-400型,美国Varian公司;压缩生热仪:GT-RH-3000型,高铁科技有限公司;拉伸试验机:4465型,英国Instron公司;动态机械分析仪:DMA 242C型,德国Netzsch公司;密炼机:BR1600型,美国FARAL公司;开炼机:LRMR-S-150型,美国Labtech公司;平板硫化机:V1003H0-16-BPX型,美国WABASHMPI公司。

1.3 评价方法

混炼胶采用GB/T 8656—1998《乳液和溶液聚合型苯乙烯-丁二烯(SBR)评价方法》中的方法C进行评价,因三种胶样的充油量均为37.5份,配方采用充油SBR实验配方2B,实际加量见表1。

表1 混炼胶实际加量

硫化胶采用平板硫化机制备,硫化温度为150 ℃,硫化时间为胶料的正硫化时间(t90),硫化压力为8 MPa。

1.4 性能测试

相对分子质量及其分布采用凝胶渗透色谱仪,将胶样溶解于四氢呋喃中进行分析,其中数均相对分子质量用Mn表示,重均相对分子质量用Mw表示,相对分子质量分布用Mw/Mn表示;苯乙烯含量和乙烯基含量采用傅立叶红外光谱仪进行分析,将少量试样用三氯甲烷溶解后,用乙醇凝聚处理得到纯胶,将其溶解于二硫化碳,涂于溴化钾晶片,晾干后进行分析;硫化特性按照GB/T 16584—1996进行测试,测试温度为150 ℃;门尼黏度及门尼松弛按照GB/T 1232.1—2000进行测试,门尼松弛实验条件:温度为100 ℃,时间为60 s;压缩生热测试:试样高为25 mm、直径为18 mm,圆柱体,温度为55 ℃,负荷为244.7 N,压缩频率为30 Hz,测试试样在压缩过程中的温升和形变;拉伸性能按照GB/T 528—1998进行测试,采用I型试样;撕裂强度按照GB/T 529—1999进行测试,采用II型试样;邵尔A硬度按照GB/T 531—1992进行测试;Akron磨耗按照GB/T 1689—1998进行测试;动态力学性能测试频率为10 Hz,升温速率为10 ℃/min。

2 结果与讨论

2.1 生胶微观结构

采用红外光谱、凝胶渗透色谱以及核磁共振波谱对生胶的微观结构进行分析,结果见图1、图2和表2。

t/min图1 样品GPC谱图

δ图2 样品核磁谱图

项目SSBR2557SSBR3550SSBR2438Mn×10-437.537.338.2Mw×10-467.467.197.2相对分子质量分布2.071.802.80w(结合苯乙烯)/%24.935.136.6w(乙烯基)/%59.050.940.4w(反⁃1,4结构)/%21.626.432.9w(顺1,4⁃结构)%19.422.726.7无规度/%10010096

从表2和图1可以看出,SSBR3550和SSBR2557的相对分子质量及其分布基本相当,SSBR2438的Mw较大,相对分子质量分布较宽。从图1还可以看出,SSBR3550和SSBR2557的峰形基本一致,但SSBR2438出现肩峰,其原因一是反应过程中原料杂质含量过高,从而消耗较多的催化剂丁基锂形成锂盐,影响活性中心反应活性,使其呈多重状态;二是相对分子质量不同的两釜胶液共混,造成分布不均。从表2可以看出,SSBR3550和SSBR2438属于高苯乙烯中乙烯基溶聚丁苯橡胶,SSBR2557属于中苯乙烯高乙烯基溶聚丁苯橡胶。

无规度可以表征苯乙烯在分子链中的排列方式,当多个苯乙烯在分子链中连接在一起,会形成苯乙烯嵌段。图2中分别在δ=7.09和δ=6.56处出现吸收峰;而在完全无规的SSBR核磁谱图中,仅在δ=7.15处出现吸收峰[6]。从图2可以看出,SSBR2557和SSBR3550的无规度均为100%,而SSBR2438含有少量苯乙烯微嵌段。

2.2 玻璃化转变温度

从表3可以看出,SSBR2438的玻璃化转变温度(Tg)较低,Tg受样品中的苯乙烯和乙烯基含量共同影响,其中苯乙烯含量越低,Tg越低,因为苯乙烯含量越少,分子链的柔性就越好,相应Tg就越低。同时乙烯基含量也会影响Tg,因为乙烯基含量降低,顺式1,4-结构含量相对增加,而顺式1,4-结构有孤立双键存在,分子链的柔性增大,Tg随之降低。结合三个样品的结构进行分析,SSBR2438的苯乙烯含量虽然相对较高,但其乙烯基含量最低,所以SSBR2438的Tg较低。

表3 样品的玻璃化转变温度

从图3可以看出,SSBR2557和SSBR3550的曲线下降比较平稳,而SSBR2438曲线折点较多,说明SSBR2438组成不均匀,不同釜胶样共混的可能性更大。

t/℃图3 样品的DSC曲线

2.3 混炼胶的加工性能

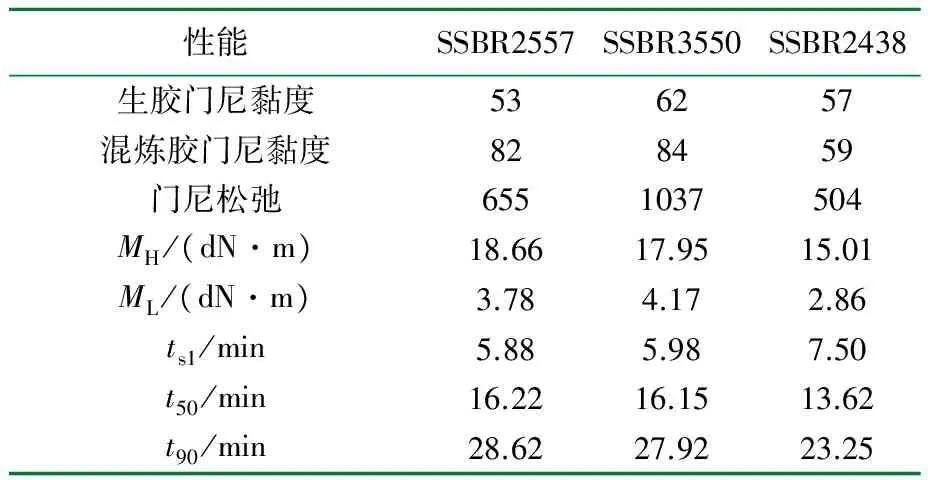

混炼胶的门尼黏度和硫化特性见表4。从表4可以看出,混炼后SSBR2438的门尼黏度增幅很少,且松弛面积较SSBR2557和SSBR3550小,说明SSBR2438具有较好的混炼加工性能,这与其微观结构中相对分子质量分布较宽有关,因为在一定的范围内,相对分子质量分布越宽,加工性能越好。

从硫化特性数据可以看出,SSBR2438的高扭矩值(MH)及低扭矩值(ML)较小,说明SSBR2438加工的能耗较低,进一步说明其加工性能较好;从表4还可以看出,SSBR2438焦烧时间(ts1)较长,说明其焦烧安全性较好;综合ts1、t50、t90可以看出,SSBR2557和SSBR3550的硫化进程基本相当,而SSBR2438稍短。

表4 混炼胶的门尼粘度和硫化特性

2.4 混炼胶的应变-储能模量关系

Payne效应常用来表征橡胶中填料与填料之间相互作用强度,储能模量(G′)降低越小,表明Payne效应越弱,炭黑分散越均匀[7-11],同时G′还与口型膨胀率有关,进而可以表征橡胶制品的尺寸稳定性,同一应变条件下,G′越大则口型膨胀率越大,其制品的尺寸稳定性也就越差[12]。从图4可以看出,SSBR3550的Payne效应较SSBR 2438和SSBR2557稍强,说明其炭黑的分散性稍差,SSBR2557与SSBR2438炭黑分散情况基本相当;对比三种样品同一应变下的G′可以看出,SSBR2438的G′较低,表明SSBR2438的尺寸稳定性较好。

应变/%图4 应变-G′的变化曲线

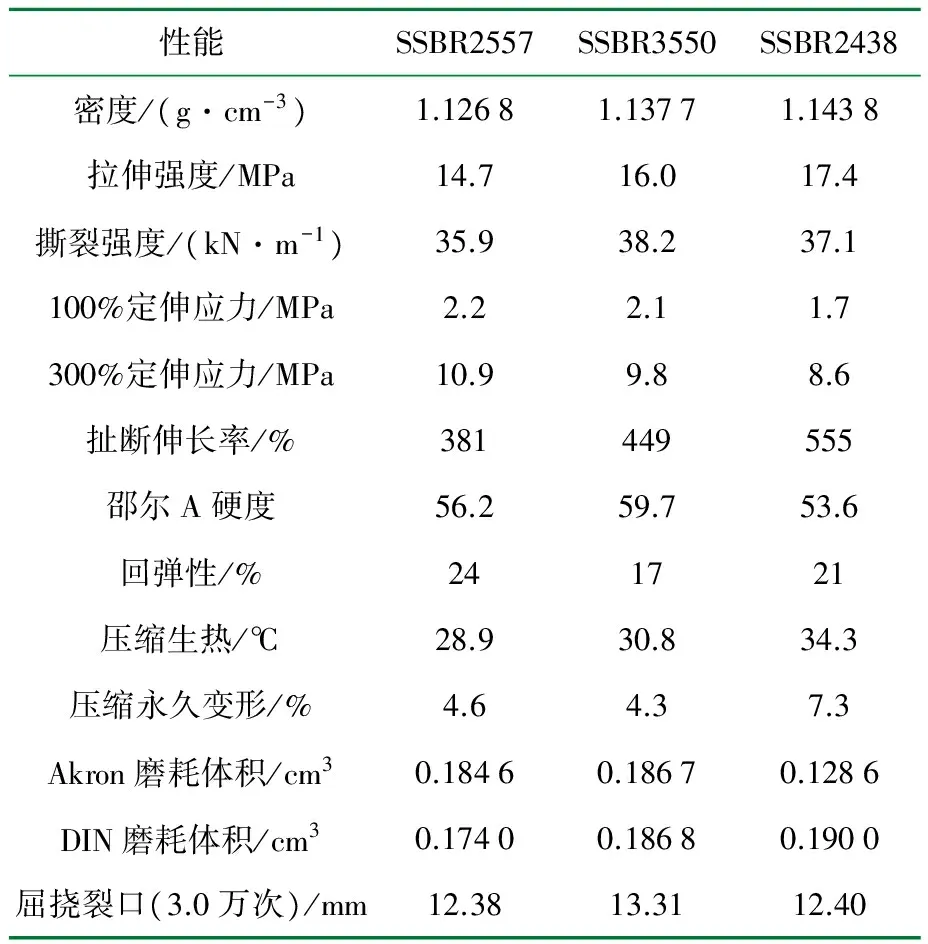

2.5 硫化胶的物理机械性能

硫化胶的基本物理机械性能见表5。

表5 硫化胶的物理机械性能

从表5可以看出,SSBR2438的强度较高,耐磨性能较好,这与SSBR2438有着较高的相对分子质量有关;但其生热较高,原因与SSBR2438中填充的TDAE油有关,因为TDAE油中的芳烃含量较高,填充后橡胶内部分子运动产生的内摩擦阻力较大,所以填充TDAE油胶料生热较高。SSBR2557的回弹性较高,因为SSBR2557的苯乙烯含量较低,分子链柔性较大。

2.6 硫化胶的动态力学性能

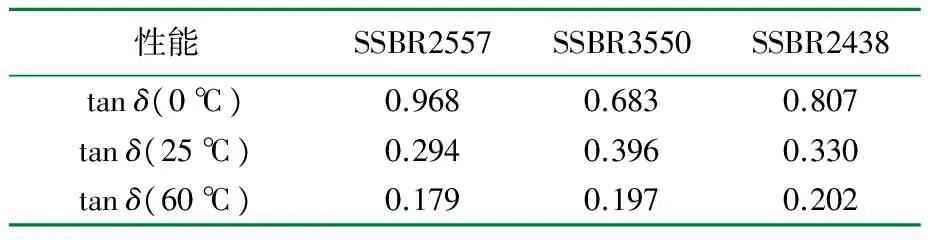

0 ℃、25 ℃和60 ℃的损耗因子(tanδ)值分别表征橡胶的抗湿滑性、轮胎的操控性和滚动阻力[13-15]。硫化胶动态力学性能测试结果见表6。

表6 硫化胶的动态力学性能

从表6可以看出,SSBR2557在0 ℃时tanδ值最大,60 ℃时tanδ值最小,说明其具有较好的抗湿滑性和较低的滚动阻力;SSBR3550在25 ℃时tanδ值最大,说明SSBR3550具有较好的轮胎操控性能。

3 结 论

(1) SSBR3550和SSBR2438属于高苯乙烯中乙烯基溶聚丁苯橡胶,SSBR2557属于中苯乙烯高乙烯基溶聚丁苯橡胶,且SSBR2438样品含有少量嵌段苯乙烯,Tg较低。

(2) SSBR2438具有较好的混炼加工性能,加工的能耗较低且焦烧安全性较好,尺寸稳定性较好。

(3) SSBR2557与SSBR2438的炭黑分散情况基本相当,SSBR3550相对较差。

(4) SSBR2438的强度较高,耐磨性能较好;SSBR2557的弹性较好,具有较好的抗湿滑性和较低的滚动阻力;SSBR3550具有较好的操控性能。

[1] 徐炜,梁爱民,吴一弦,等.高乙烯基高相对分子质量环保型充油星形溶聚丁苯橡胶的合成[J].合成橡胶工业,2014,37(5):352-356.

[2] 宁朝晖,张建国,张新军.充油溶聚丁苯橡胶在高性能轮胎胎面胶中的性能研究[J].轮胎工业,2016,36(6):340-344.

[3] 田珍珍,龚光碧,董静,等.溶聚丁苯橡胶结构与性能关系及其改性方法[J].当代化工,2015,44(11):2638-2641.

[4] 徐燕,李阳毅,韩艳,等.中苯乙烯溶聚丁苯橡胶的合成及性能研究[J].弹性体,2016,26(5):31-35.

[5] 梁爱民.溶聚丁苯橡胶生产技术现状及发展趋势:中日橡胶技术交流会论文集[C].北京:中国橡胶协会,2010:11-12.

[6] 黄毅萍,陈光美,王嵩,等.溶聚丁苯链化学结构的NMR研究[J].应用化学,2005,22(4):431-434.

[7] 张勇,张虹.关于橡胶用硅烷偶联剂[J].世界橡胶工业,2011,38(2):1-5.

[8] 代云水,翟俊学,张萍,等.炭黑DZ13和白炭黑VN3在高性能轮胎胶料中的应用[J].青岛科技大学学报(自然科学版),2008,29(1):47-52.

[9] 吉欣宇,刘震,王茂英.新型偶联剂Si747对白炭黑填充溶聚丁苯橡胶/顺丁橡胶并用胶加工性能及动态性能的影响[J].橡胶科技,2016,14(7):17-21.

[10] 华欣倩,田佰刚,范玉曼,等.不同硅烷偶联剂改性白炭黑对溶聚丁苯橡胶性能的影响[J].合成橡胶工业,2016,39(4):334-337.

[11] 傅国娟,曲明,史新妍.炭黑在溶聚丁苯橡胶和丁基橡胶中的分散与相互作用[J].橡胶工业,2016,63(2):74-78.

[12] 曾季,李文东.RPA2000橡胶加工分析仪对SBR1723和SBR1712E性能的研究[J].橡胶科技市场,2010,8(17):4-10.

[13] NORDSIEK K H.The《Integral rubber》concept—An approach to an ideal tire tread rubber[J].Kautschuk Gummi Kunstatoffe,1985,38(3):178-185.

[14] KAINRADL P,KAUFMANN G.Heat generation in pneumatic tire[J].Rubber Chemistry and Technology,1976,49(3):823-861.

[15] 代云水,张萍,赵树高.SSBR在高性能轮胎胶料中的应用[J].弹性体,2007,17(4):23-26.