吕晓斌

近十几年来,随着预应力技术的普及,预制混凝土管桩在山西建筑领域应用逐渐增多,并因其具有工艺简明、质量可靠、强度高、造价低、检测方便的特性逐渐成为地基处理的主要桩型。在2007年太原市东山集中供热调峰热源厂 5号厂房扩建工程中便采用了静压预应力混凝土管桩(PC桩)的施工工艺。根据《太原市东山热源厂岩土工程勘察报告》,拟建场地以杂填土为地基持力层,持力层承载力较低而且下卧土层为湿陷性黄土层,地基湿陷等级为 2级自重湿陷,场地类别为 3类,可以采用该施工技术,再加上该场地距离居民房屋较近,采用静压法沉桩可以降低噪声、振动对周边居民和建筑的影响。静压法施工是通过静力压桩机依靠压桩机自重及桩架上的配重作反力将预制桩压入土体中的一种沉桩工艺。桩在压入土体时,桩尖“刺入”土体中,原状土的初应力状态受到破坏,造成桩尖下土体的压缩变形,土体对桩尖产生相应阻力,随着桩贯入压力的增大,当桩尖处土体所受应力超过其抗剪强度时,土体发生急剧变形而达到极限破坏,土体产生塑性流动或挤密侧移和下拖,此时,桩身必然会受到土体的强大法向抗力所引起的桩周摩阻力和桩尖阻力的抵抗,当桩顶的贯入压力大于沉桩时使的这些抵抗阻力,桩将继续“刺入”下沉,反之,则停止下沉。在此作用下,桩周围土体密实度增加,桩体逐步到达持力层上,使地基条件得以改善。

静压法施工的主要优点:1)低噪声、无振动、无污染,可以 24h连续施工,缩短建设工期,创造时间效益,从而降低工程造价。2)桩的单位面积承载力高。由于其属挤土桩,桩打入后其周围的土层被挤密,从而提高地基承载力。3)桩身质量易于保证和检查。桩身混凝土的密度大,抗腐蚀性能强。4)打桩的施工工序比较简单,施工工效高,同时场地整洁,施工文明程度高。5)由于送桩器与工程桩桩头的接触面吻合较好,送桩器在送桩过程中不会左右晃动和上下跳动,因而可以送桩较深。6)施工中由于压桩引起的应力较小,且桩身在施工过程中不会出现拉应力,桩头一般都完好无损,复压较为容易。7)根据压桩力、土质特征及施工经验,可初步估算单桩极限承载力。

静压法施工的主要缺点:1)预制桩是挤土桩,施工时易引起周围地面隆起,有时还会引起已施工邻桩上浮,对周围建筑环境及地下管线有一定的影响。2)施工场地的地耐力要求较高,在新填土、淤泥土及积水浸泡过的场地施工易陷机。3)过大的压桩力(夹持力)易将桩身夹碎、夹破,或使桩出现纵向裂缝。4)受起吊设备能力的限制,单节桩的长度不能过长(一般为 10余米),长桩需接桩时,接头处形成薄弱环节,打桩时有可能在此处出现断桩。5)不易穿透较厚的坚硬地层,不宜在有地下障碍物或孤石较多的场地施工。

根据设计要求,该工程所用桩基采用静压预应力混凝土管桩(PC桩),编号为PC-AB 400(95)-33a,混凝土强度等级为C80。根据地质报告及试桩报告桩端持力层为粉土,单根桩承载力特征值取600 kN,则根据建筑地基基础设计规范有SK≤R(Quk,K), Ra=Quk/2,现已知Ra=600 kN,则Quk=1 200 kN。

压桩力:Pc=K×Pc′,Pc′=2PsAp+0.07Up∑fi li。

其中,Pc为压桩力;Pc′为平均压桩力;Ps为桩端土层的静力触探比贯入阻力;Ap为桩的横截面面积;Up为桩的截面周长;fi为第i层土的摩阻力值;li为第i层土的厚度;K为地质影响系数,取1.1~1.3;Quk为单桩竖向极限承载力标准值。

忽略侧摩阻力的影响,且近似取桩端土层的静力触探比贯入阻力为桩端土层极限端阻力值,则有:Pc=1.3×2×Quk=2.6× 1 200=3 120 kN=312 t,现场选用 500吨位静压桩机大于 312 t,满足施工机具要求。

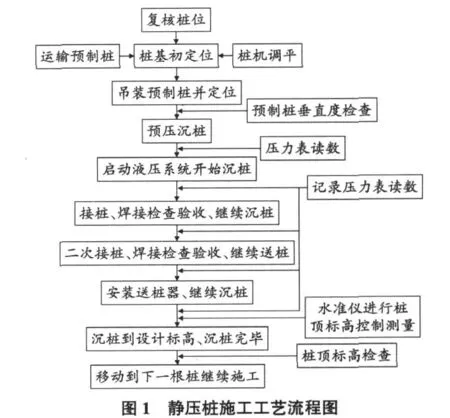

静压桩的施工工艺流程:测量定位→压桩机就位→复核桩位→起吊插桩→桩身对中调直→静压沉桩→接桩→再静压沉桩→送桩→终止压桩→切割桩头→桩质量检测。具体流程见图 1。

1)测量定位。依据水准点高程计算出水准仪高程,根据有效桩顶标高计算出桩顶到水准视线基点的距离,并在送桩器上标记作为控制桩顶标高的依据。在预先放好线的桩轴线中找到桩身中心钉入一小段钢筋作为压桩位置。

2)桩机就位。在桩位复核无误后,桩机按照规定的打桩顺序就位,将长步履落地受力。

3)吊桩喂桩。预应力混凝土管桩的长度为 11m,直接用压桩机上自带的工作吊车自行吊装喂桩。在此之前应将桩体运至距离桩机较近的适当位置摆放好。在喂桩的过程中,确保平稳、安全,防止桩体本身晃动过大或者磕碰。在喂桩前应仔细检查桩的型号及质量。

4)桩对位调直。桩机就位后,直接将桩吊入井口,用抱桩器将桩抱紧,将桩尖对准桩位插入,用扳手调正桩面,第一节桩起吊就位插入地面时的垂直度偏差不得大于 0.5%,并用长条水准尺或者其他仪器校正,必要时宜拔出重新插。在桩体相互垂直的两个方向支立线锤,观测桩体的垂直度,如果桩体的垂直度不能满足规范要求就通过调整打桩机的液压油缸来保证桩体垂直度。在压桩的过程中跟踪观察,准确记录沉桩过程中的各种情况和变化,详细记录沉桩每一行程的压力读数,压桩时间,桩位编号及桩的质量情况。

5)压桩。启动压桩油缸,把桩体缓慢下压,控制施压进度不超过1.5m/m in~2.0m/min,加压使桩体连续下沉。

6)接桩。当桩需要接长时,其入土部分桩段的桩头宜高出地面 0.5m~1.0m,下节桩的桩头处宜设导向箍以方便上节桩就位。接桩时上下节桩段应保持顺直,错位偏差不宜大于 2mm,桩对接前,上下端板表面应用铁刷子清刷干净,破口处应刷至露出金属光泽,上下节桩之间的间隙应用铁板填实焊牢。每层焊渣应及时清除,采用人工堆焊保证焊缝连续饱满,不得有任何裂缝、气泡、夹渣等缺陷。焊好后桩接头应自然冷却才可连续压入,静压法冷却时间最少不应少于 2min,严禁用水冷却或者焊好即压。

7)送桩。在打桩时,由于打桩架底盘离地面有一定距离,不能将桩打入地面以下设计位置,桩压力达不到规定的数值,需要用打桩机将现场的预制桩段压入先前已打入被压桩的顶面,此过程不需焊接,一直下压至符合规定数值。

8)终止压桩。当桩体被压入达到设计深度且压力表读数符合规定数值时可停止压桩。

桩检测要求:a.静压预应力混凝土管桩施工前先作试桩并进行竖向承载力静载荷试验,以校核单桩承载力,确定无误后方可施工桩基。b.成桩后先进行低应变检测,以检测桩身质量,然后按总桩数的1%(且不小于3根)进行静载荷试验。c.桩验收合格后方可进行承台施工。

随着人们环保意识的增强,我市将大力发展清洁环保型供热,争取在 2012年年底实现绿色供热全覆盖,这其中需要新建热源厂和热力站达到扩网的目的,如果静压桩施工技术运用到这些施工建设中,必将缩短基础工程的施工进度,进一步保证工程质量。与此同时,在其他建设领域科学合理的应用静压桩施工技术也会带来环境上和经济上的巨大收益。

[1] JGJ 94-2008,建筑桩基技术规范[S].

[2] JGJ 106-2003,建筑桩基检测技术规范[S].

[3] GB 50007-2002,建筑地基基础设计规范[S].

[4] GB 50202-2002,建筑地基基础工程施工质量验收规范[S].