靳思东

1 概况

新疆某隧洞出口埋涵,为隧洞与明渠连接过度的钢筋混凝土结构。隧洞为无压引水隧洞,全长25 km,设计断面为圆形,衬砌后的内径为6 m,采用掘进机施工,六边形预制钢筋混凝土管片衬砌,洞外明渠为倒梯形渠道。出口埋涵全长8 m,分为两段,上游4 m为标准段,断面为直径6 m的圆形,宽7.56 m,高7.5 m,为了不影响掘进施工标准段内部采用洞内的预制混凝土管片拼装,管片外部为现浇钢筋混凝土。下游4 m为渐变段,由圆形断面渐变为城门洞断面,宽 7.0 m,高 7.2 m,拱半径 3.0 m,统一壁厚0.5 m,为全现浇混凝土结构。

2 施工难度

出口埋涵作为薄壁钢筋混凝土结构,对混凝土浇筑工艺,混凝土配合比的要求较高。由于埋涵施工期间,隧洞TBM施工正在进行,每天洞内施工都须小火车进行出渣和材料设备人员进出运输,必须保证火车的安全通行,因此给埋涵的模板工程特别是内模的支设带来很大难度。

为加快施工速度,保证施工质量安全,标准段内部先安装管片,后进行混凝土浇筑,但每片管片重达5 t,管片在掘进机上有专门的安装手安装,TBM辅推油缸顶压就位,而在埋涵的施工中,管片安装只能采用人工拼装,拼装难度很大。

3 管片安装

先安装底管,共需安装4片底管片,将埋涵段的道轨和原有的小型管片拆除,并将原有的现浇混凝土掘进机滑行轨道基础清理干净后,用16 t吊车将底管片逐片安装就位,再重新安装道轨,恢复洞内通行。

每环管片衬砌由一底一顶,两个侧片组成,底管片安装完后,经过计算,须用20a槽钢制作管片架对侧顶管片进行支撑,每片管片宽度为1.6 m,交错排列,管片架间距采用0.8 m,管片架间采用槽管焊接连接,并根据需要增加拉杆,这样管片架能保证每片管片都有可靠的支撑,确保管片稳定、安全。管片支撑架安装并加固稳定后,采用16 t吊车吊装管片,管片安装时先安装与主洞衔接的顶管片,再安装两片侧管片,形成整环后,在管片外围用φ10钢筋将整环管片箍紧,同时侧、底、顶管片之间用钢板连接。完成后再进行下一环施工,共需安装4环。

4 混凝土分仓

标准段混凝土浇筑时分五仓,即底板两仓,侧壁两仓,顶拱一仓,见图1。

图11 号埋涵标准段混凝土施工分段及模板架设示意图

渐变段混凝土浇筑时分六仓,前五仓同标准段,即底板两仓,侧壁两仓,顶拱一仓,第六仓为进口顶端挡土墙。

5 施工工艺

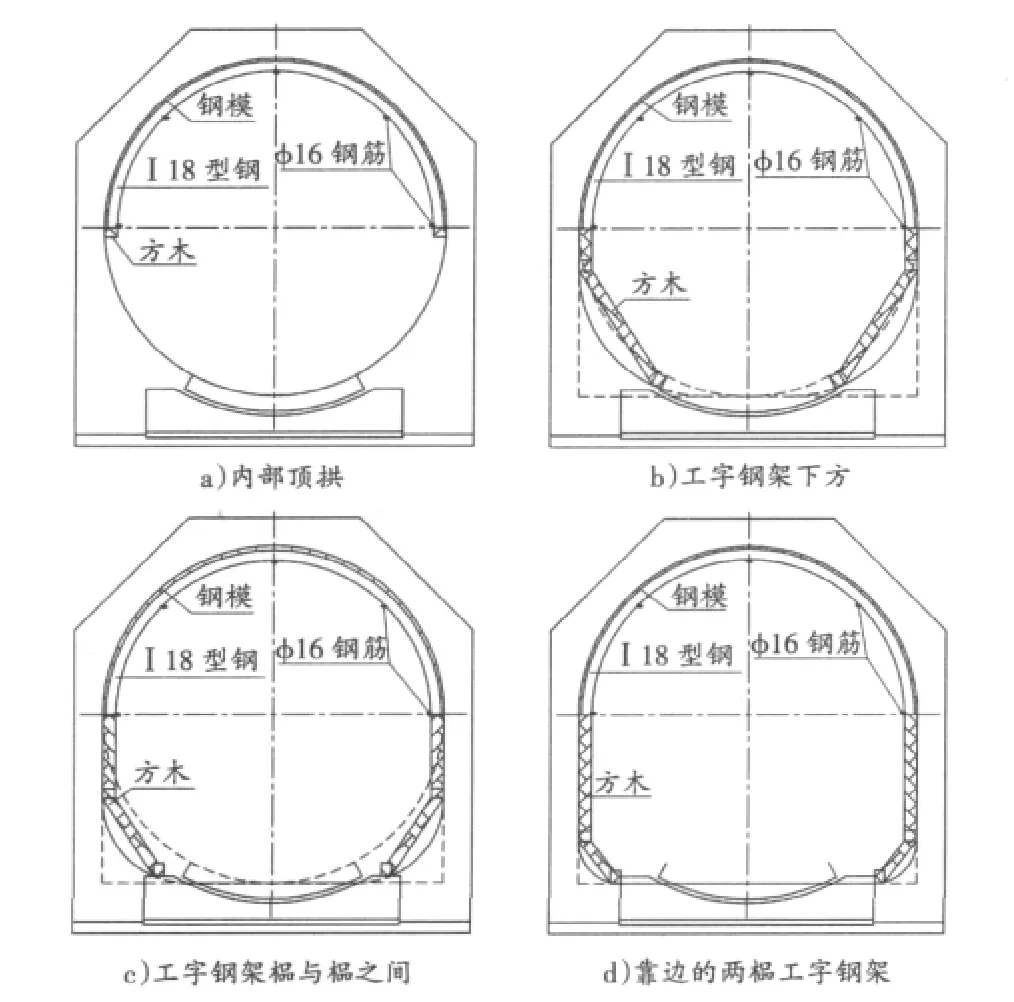

1)模板工程。埋涵标准段主要是外墙模板,采用标准小钢模制作,支撑主要采用对拉筋配合方木。模板安装之前,先挑选或制作强度刚度满足施工要求的模板,板面平整光滑不能污染,缝面平整,然后刷脱模剂。底板左右侧模用标准小钢模支设,φ12螺杆拉筋内拉,拉筋焊接在基础的主筋上,堵头用木模。侧墙左右外模仍然采用标准小钢模支设,采用φ12拉筋内拉,拉筋从管片安装孔穿过固定,堵头采用木模。埋涵渐变段外模采用标准小钢模制作,支撑主要采用对拉筋配合方木。内部顶拱采用Ⅰ18工字钢架支撑,间距1.5 m。工字钢架下方用10×15方木支撑,方木用拉筋固定在侧墙上。工字钢架榀与榀之间加固为:分别在拱脚、腰线部位用钢管连接,顶拱中心用φ12钢筋焊接,并将靠边的两榀工字钢架做上下游斜支撑,使其在轴线方向不倾覆,见图2。

图2 埋涵渐变段支撑示意图

2)钢筋制安。钢筋采用机械制作,制作前按照合同规定对进场钢筋作相应的抽检和防护,合格钢筋按照图纸下料制作。安装之前先由测量工测量放线,定出桩号、轴线、高程以及施工需要的其他数据和标记。然后设置架立筋,准确固定钢筋安装位置、钢筋间距、双层钢筋的层间距和保护层厚度等。接头按照图纸要求以35d距离前后左右间隔布置,同一截面内接头的截面积控制在该截面总面积的50%以内。

3)混凝土配合比。全部混凝土统一使用C25F200W8配合比。C25F200W8配合比设计为二级配,水胶比0.34,砂率36%,减水剂0.7%,引气剂0.5%,含气量5.5%。混凝土原材料每立方米用量:水115 kg,水泥 253 kg,粉煤灰 85 kg,砂子666 kg,小石(5 mm ~20 mm)545 kg,中石(20 mm ~40 mm)671 kg,在施工中根据原材料情况适当进行调整。

4)混凝土浇筑。混凝土采用50拌合站拌合,混凝土熟料出机后用混凝土罐车运输。装载机或手推车直接入仓。混凝土开盘以前由测量工测量放出浇筑高程和边线,按要求重新检查钢筋、模板、止水和伸缩缝填料的施工情况和上次浇筑时的污染清理情况,并检查各自之间的相对位置。施工缝在终凝后及早凿毛,以免因混凝土强度继续增长造成凿毛困难,已凿毛的混凝土面要做到无乳皮、凿成毛面、微露粗砂,并注意保护,不能污染,影响新老混凝土的结合。凿毛工序尽量安排在钢筋和模板工序之前。仓面清理,支模前大致清理一遍,浇筑前用风水枪从一侧向另一侧将积渣杂物集中到一堆,人工清理出去,清理次数直至没有积渣杂物为止,最后用海绵吸干方可开盘。运输、入仓设施和仓面提前喷水或喷雾,保持半湿润且不能存有积水。

为使新老混凝土良好结合,在上层混凝土入仓之前摊铺一层与混凝土强度同等级的砂浆,摊铺厚度不大于3 cm,均匀平整。混凝土浇筑先平仓后振捣,不以振捣代替平仓,严格按照规范要求进行振捣。振捣时振捣器避免直接碰模板、钢筋。碰撞模板除影响混凝土质量外,还可能造成跑模。止水带和梯形槽周围仔细振捣,止水带尤其是下方一定要填满并振捣密实。

混凝土在浇筑过程中不能加水;和易性较差时,必须采取加强振捣等措施,必要时专门搅一盘砂浆辅助振捣,但尽可能不用砂浆。混凝土浇筑应保持连续性,如因故超过允许间歇时间,但能重塑者可以继续浇筑。重塑标准为:将混凝土用振捣器振捣30 s,周围10 cm内能泛浆且不留孔洞者。

混凝土有抹面要求的要抹压平整光滑。必备工具木抹子、钢抹子、靠尺要备齐,抹压次数不少于三遍。基本做法是木抹子配合靠尺取平,钢抹子初次压平压光,待初凝后用钢抹子二次压光。抹面后的混凝土在24 h内主要防止砂浆等污染混凝土表面,24 h外主要防止外物碰损混凝土表面。

在小雨天气浇筑混凝土适当减小出机坍落度,必要时由试验人员适当减小混凝土的水胶比。做好新浇筑混凝土面尤其是接头部位的保护工作。遇大雨、暴雨立即停止进料,已入仓混凝土应振捣密实后遮盖。雨后先排除仓内积水,对受雨水冲刷的部位立即处理,如混凝土还能重塑,加铺接缝砂浆后继续浇筑,不能重塑者,按照施工缝处理。

在混凝土浇筑过程中,每班配两人监测钢筋和模板,及时发现问题及时解决。

混凝土浇筑完毕后,养护前应避免太阳光曝晒。混凝土在浇筑完毕6 h~18 h内开始洒水养护,视天气情况定,温度越高时间越短。混凝土连续养护,养护期内始终保持表面湿润。具体做法就是在涵洞外表面覆盖棉毡或草袋,并洒水养护,内表面采用定时喷水养护。死角做专门的养护设施确保混凝土的全面质量。例如顶拱止水带下方,须用草袋固定在混凝土面上,并及时洒水。

6 结语

经过对埋涵施工工艺的合理组织,埋涵的施工与洞内掘进施工同步进行,既没影响洞内施工,又按期完成预定任务,为后续的施工创造了有利条件,施工质量受到了有关各方的好评,并对预制加现浇的施工方法在水利工程中的应用进行了成功的尝试,在今后的类似项目中值得借鉴和应用。

[1] 胡光福.高速公路浅埋偏压连拱隧道洞口段施工技术[J].山西建筑,2010,36(12):321-322.