虞 强

0 引言

炼钢厂厂房结构由于设计或施工错误,材料不符合要求,使用功能改变、温差过大,遭受灾害损害以及耐久性等原因,会出现超出设计规范允许的结构裂缝,造成承载能力不足,不能满足安全性、适用性、耐久性的要求,所以厂房结构在使用过程中应实施定期严格的检测监护,并针对使用过程中出现的原有隐患明显恶化或缺陷显著发展等危及厂房安全正常使用问题,及时制定相应的应急处理方案(或局部临时加固方案),以确保厂房、设备和工作人员的安全。

1 工程概况

某厂炼钢主厂房原料跨于1970年由原冶金工业部重庆钢铁设计研究院设计,中国第十九冶金建设集团公司施工,并分别为1979年、1990年和2005年三次扩建,均由原冶金工业部重庆钢铁设计研究院设计。原料跨跨度为27.0 m,基本柱距为12.0 m,总长340 m,建筑面积为9622.0 m2。厂房原料跨戊己列①轴~⑥轴线范围为单层单跨钢筋混凝土排架结构,其中戊列部分上柱为钢结构,⑦轴~⑧轴线范围为单层三跨钢筋混凝土排架结构;内部平台标高在9.000 m以上为钢框架结构,标高在9.000 m以下为钢筋混凝土框架结构;设有5台A7级工作制桥式软钩吊车,额定起重量均为200 t。目前,厂房结构按7度进行抗震设防,场地土按Ⅱ类考虑。

2 厂房结构目前存在的主要问题

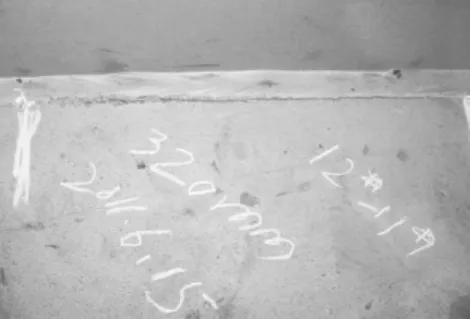

部分排架柱上、下柱平面内静态变形量已超过国家现行规范[1,2]所规定的允许值,平面内倾斜处于不稳定状态,排架柱基础的沉降处于不稳定状态;轨道平行度不满足现行规范要求;吊车梁上翼缘与腹板连接焊缝出现裂缝,吊车梁腹板上部加劲肋切角处出现纵向裂纹,吊车梁上翼缘与横向加劲肋连接焊缝出现裂缝,制动板板间连接焊缝发生开裂,排架柱肩梁盖板与下柱连接焊缝出现开裂;吊车梁下翼缘与柱肩梁之间的连接螺栓出现松动、缺失现象;吊车梁端横肋之间的防松螺栓出现锈蚀、松动及缺失现象;个别固定吊车轨道的压板设置不合理(宽度偏小、开槽),加之部分固定吊车轨道的螺栓存在松动、缺失现象;吊车轨道连接处出现“啃轨”现象;吊车梁下翼缘与辅助桁架下弦之间所设置的水平支撑部分断裂或人为损坏。各处裂缝图如图1~图4所示。

图1 吊车梁上翼缘与腹板连接焊缝出现裂缝图

图2 排架柱肩梁盖板与下柱连接焊缝出现开裂图

图3 螺栓松动缺陷图

图4 吊车轨道的压板设置缺陷图

细观裂缝一旦扩展至表面成为宏观裂缝,焊缝中的残余应力将失去作用,此时裂缝尖端的应力集中更加严重,吊车的循环作用将导致裂缝继续发展。为消除裂缝尖端的应力集中效应,应采用钻止裂孔方案对其进行加固处理。现场检测发现,非钻孔施工致使止裂孔内壁不够光滑,难以达到预期加固效果,同时进一步对吊车梁腹板进行了削弱。

3 原因分析

排架柱平面内倾斜处于不稳定状态很大程度上是由于测试时吊车是否满载以及所处的工作位置,加之人为测试误差所致。至于是否存在排架柱及其地基基础自身缺陷原因而导致的平面内倾斜不稳定发展,待后续的测试分析进行确认。至于出现“啃轨”现象,很大程度上是由于轨道轨距偏差较大及其连接处自身缺陷所致,建议根据现场实际情况调整轨距并改善连接。

吊车梁的实际工作状况与计算假定往往不一致。吊车梁并非是一单独构件,它与制动结构、辅助桁架、水平和垂直支撑共同构成一个空间结构,吊车梁虽然是按简支梁设计的,但是相邻吊车梁之间往往在支座处通过螺栓相连,使吊车梁端部承受一定的负弯矩,同时连续的轨道也会承受一定的负弯矩,这些弯矩往往会造成吊车梁端部的连接螺栓、轨道以及轨道的固定螺栓破损。同时,吊车的实际荷载常超过计算取值。由于轨道不平或吊车桥架偏差等原因,吊车轮压往往不等,个别轮压有时可达计算取值的1.3倍以上,轮压的动力系数也常超过设计取用的动力系数。另外,由于吊车轮水平偏斜、轨距变化和地基沉降、柱倾斜等原因,吊车的横向水平荷载也大于设计取值[3]。

在连续反复荷载的多次或长期作用下,钢材在其应力还低于抗拉强度甚至屈服点时会出现断裂现象,这种钢材裂纹在循环应力的反复作用下不断扩展,直至截面达到临界尺寸而突然断裂的破坏形式,称为疲劳破坏,其主要影响因素包括:钢材的内部缺陷,循环应力的特征。内部缺陷来源于钢材的生产和构件的制作过程,一般难以避免。循环应力来源于吊车、车辆等荷载的反复作用,一般以应力比、应力幅、应力循环次数等描述,往往与应力集中产生的高峰应力、热作业产生的残余应力等有关。至于吊车梁及柱肩梁相关部位出现的疲劳裂缝(裂纹),主要是以下3个方面因素的综合作用:

1)由于轨道和吊车梁的制造误差、安装偏差及吊车的运行偏差等因素,造成了吊车的垂直轮压对腹板中心的偏心,偏心轮压将产生较大的附加弯曲应力;

2)吊车小车启动与刹车及大车车轮卡轨均会产生横向水平力,在吊车梁腹板上部及其他相关钢结构构件形成水平向剪应力;

3)初始缺陷的存在,导致材料在使用前焊缝中已经形成极小的微裂缝,加之在焊接过程中,焊缝中存在垂直于焊缝的残余拉应力(这种残余应力往往很大,甚至会超过母材的屈服强度)。裂缝一旦扩展至表面成为宏观裂缝,焊缝中的残余应力将失去作用,此时裂缝尖端的应力集中更加严重,吊车的循环作用将导致裂缝继续发展。

4 加固处理方案与建议

虽然部分排架柱上柱、下柱的平面内静态变形(倾斜)超出国家规范要求,被评为C级,但考虑到其很大程度上属于厂房建设时的施工误差较大所致,故暂可不进行纠偏处理,建议继续进行定期监护措施观察其变形(倾斜)发展情况。若变形(倾斜)不再发展,则可不予处理即可保证结构安全正常使用;若变形(倾斜)显著发展,则应进行纠偏处理。

依据检测结果并结合现场实际情况,调整原料跨轴线处两列轨道之间的轨距超出国家规范的部分,并改善吊车轨道的连接,以避免或缓解吊车大车的啃轨(甚至卡轨)现象,确保吊车安全正常运行。

采用钻止裂孔、(剔出后)重焊开裂的焊缝并增设小肋板方案,对厂房原料跨吊车梁上翼缘与腹板连接焊缝的裂缝进行局部补强补缺加固处理。

采用钻止裂孔、贴焊钢板并增设小肋板方案,对厂房原料跨吊车梁腹板上部(加劲肋切角处)的纵向裂纹进行局部补强补缺加固处理。

采用对称贴焊等肢角钢方案,对厂房原料跨吊车梁上翼缘与横向加劲肋连接焊缝的裂缝进行局部补强补缺加固处理。

虽然制动板板间连接焊缝发生开裂,但考虑到其主要用来承受横向水平荷载,可不予处理即可保证结构安全正常使用。

采用钻止裂孔、(剔出后)重焊开裂的焊缝并增设斜板方案,对厂房原料跨排架柱肩梁的焊接裂缝进行局部补强补缺加固处理。

修复吊车梁下翼缘与柱肩梁之间松动、缺失的连接螺栓;更换吊车梁端横肋之间已锈蚀、松动及缺失的防松螺栓;检查修复松动、损坏的固定吊车轨道的螺栓和压板,以消除吊车轨道的滑动现象。

更换吊车梁下翼缘与辅助桁架下弦之间断裂或人为损坏的水平支撑。

另外,积极关注本地区的地震信息,若有震情尤其是破坏性地震预报,应采取停产、及时疏散工作人员等应急措施。

5 结语

由于炼钢厂房结构需常年承受较大的使用吊车荷载,且受到各种内外在因素的影响,必然容易出现各种质量问题,如吊车梁承载力不足、排架柱倾斜等,导致其无法满足安全使用的要求。因此,对该结构应加强平日的维护和检测,一旦发现问题及时进行加固处理,以免超负荷使用而造成安全事故。

[1]JGJ 8-2007,建筑变形测量规范[S].

[2]GB 50017-2003,钢结构设计规范[S].

[3]姚继涛,马永欣.建筑物可靠性鉴定和加固[M].北京:科学出版社,2006.