左凯生

(中铁三局第二工程有限公司,河北 石家庄 050031)

重力式挡土墙依靠墙身自重抵抗土体侧压力的挡土墙。通常用块石、片石、混凝土预制块作为砌体,或采用片石混凝土、混凝土进行整体浇筑,一般都做成简单的梯形。由于重力式挡土墙靠自重维持平衡稳定,因此,体积、重量都较大,施工缝的留设不可避免。许多工程因施工缝没有严格按照规定认真对待,或因设置不当或因处理不好,常常引起质量事故,轻则开裂渗漏,影响寿命,重则危及结构安全,影响使用。

1 设计概况

某重力式挡土墙位于某高速铁路地段,左侧长220 m,设计为重力式挡土墙(φ =45°,γ =24 kN/m3,f=0.50,[σ]=500 kPa,厚度为0.83 m,断面积为4.18 m2),墙身采用片石混凝土浇筑。工程地处丘陵及丘陵与滨海平原结合的山前平原地段,地势较为开阔平坦,地形起伏不大,地面高程在13 m~60 m,相对高差在5 m~19 m,除局部丘包斜坡坡度在20°~30°,一般坡度在5°~10°。线路挖方通过,右侧为顺层,岩层产状N35°E/50°SE,与线路相交角度在5°~10°,视角为50°,测区属亚热带海洋季风气候,本段地表水对混凝土具弱硫酸型酸性侵蚀及中等溶出型侵蚀,地下水对混凝土具中等硫酸型酸性侵蚀和中等溶出型侵蚀。

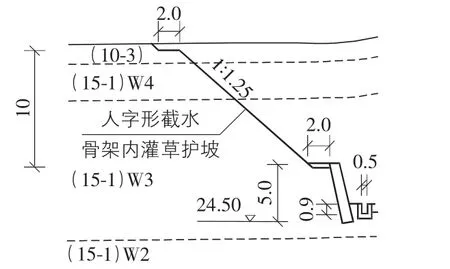

挡土墙背后山体共有4个岩土层,从堑顶往下分别为粉质粘土、全风化粉细砂岩、强风化粉细砂岩、弱风化粉细砂岩,挡土墙基础位于弱风化粉细砂岩,容许承载力为350 kPa(见图1)。从地质情况可以看出,挡土墙地段地质情况稳定,发生滑动与倾覆的可能性不大。

图1 挡土墙及墙后山体岩层分布情况

2 施工概况

本段挡土墙施工基本按合理的施工组织进行,主要工艺流程为测量放线→基础土方开挖→支立墙体模板→浇筑墙体混凝土→拆模及养生→墙背回填。但施工时因混凝土体积大,墙高超过5 m,为混凝土浇筑方便,分两次浇筑完成,即在地面上约1 m处留置了施工缝,并安放了接槎片石,续浇混凝土时对前层混凝土进行了凿毛处理。两次浇筑时差为3 d。另外,拆模在混凝土浇筑3 d后进行。

3 裂纹情况

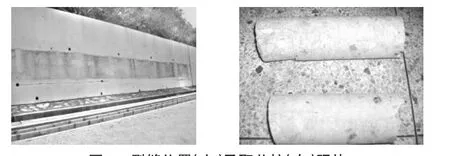

挡土墙施工完成后,发生在留置施工缝处有明显裂纹,经现场查看,裂缝呈水平状,按浇筑段落形成贯通缝,水平缝宽最宽处约为1 mm,深度为5 cm;其余段落水平施工缝为0.2 mm;个别段落出现竖向裂纹,裂纹长度1 m~3 m,深度2 cm。从取芯情况看,裂纹在深度处没有明显宽度,只存在有裂缝痕迹,水的侵入困难,没有剪切破坏情况,具体见图2。

图2 裂缝位置(左)及取芯柱(右)照片

4 裂纹原因分析

1)地形地质方面。

挡土墙地段主要为全~弱风化粉细砂岩,没有断层、破碎带等地质较差地段,地下水不发育,地层自稳能力较强,由此分析可知,因山体土压力造成挡土墙开裂的可能性不大。

2)工程施工方面。

a.材料使用:一般情况下,粗细集料含泥量过大,集料级配不当,容易造成混凝土收缩的增大,诱导裂缝的产生。经了解,现场砂石材料满足要求,不是引起混凝土开裂的原因。

b.水灰比控制:通常单方用灰量、用水量增多,收缩量增大。经了解,现场采用自建厂拌混凝土,初盘时测砂石含水量,但没测过程砂石含水量,又用了减水剂,而加水时没有减去相应的水量,水灰比的控制存在缺陷,是造成裂纹的原因之一。

c.水泥性能掌控:现场采用福建龙岩龙鳞水泥厂生产的P.O42.5普通硅酸盐水泥,这种水泥具有凝结速度快、早期强度高、中碱含量低、泌水性强、耐磨性及和易性好等特点,早期养生要求高,而现场养生没跟上,加之拆模早,造成水分散失,是混凝土不产生裂缝的又一原因。

d.混凝土振捣:混凝土的搅拌、运输、灌注不符合要求以及振捣不当、漏振或过振,均会影响混凝土的密实性和均匀性,导致裂缝的产生。从现场实际施工情况分析,第二层施工时模板高度明显高于第一层,底层可能存在振捣不到位或不够现象,影响混凝土质量。

e.拆模与养生:混凝土灌注后,由于水泥水化热使混凝土温度升高,一般3 d~5 d达到峰值,此后温度下降,混凝土体积收缩,使墙体受拉应力,加之沉降缝设置距离较长,混凝土养护措施不到位,拆模板时间早(现场不到3 d即拆除),使混凝土早期脱水,产生表面收缩裂缝。所以现场因混凝土和外界存在热交换情况,表面呈现出个别竖向或其他方向裂纹。

f.施工缝处理:从现场情况看,裂缝主要发生在施工缝处,说明施工缝处理不当,是裂缝形成的主要原因。

在施工缝处,新旧两期混凝土结合面上抗拉、抗剪、抗弯强度均降低,新旧混凝土间的凝缩、弹性变形、塑性变形均存在差异,抗渗、抗冻性能降低,很容易产生裂缝。根据对现场实际施工情况的了解可知,施工缝处续浇混凝土时仅对前层混凝土表面进行简单凿毛处理,没有将浮浆清理完毕,加之用了减水剂,水灰比可能控制不严,对前层混凝土没有充分浇水湿润,没有浇筑一层水泥砂浆,加之后浇混凝土捣固不到位。另外,对于本段重力式挡土墙,施工缝不宜设置为平缝,而应设置为高低缝或凸凹缝。

5 裂纹处理方案

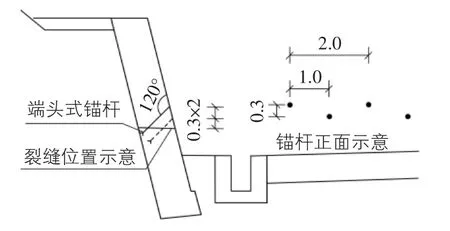

1)增设结构锚杆:考虑裂纹出现在施工缝处,虽有预埋接槎石,也未发现渗水现象,为防止裂纹进一步发展,造成地下水侵蚀墙体,对挡土墙体采用锚杆加固处理。根据裂缝情况设置两层与挡墙墙胸平面夹角120°的端头型锚杆,上排长1.0 m,下排长0.9 m,梅花形布置,钻孔孔径选择5 cm~8 cm,锚杆用φ30螺纹钢,孔内压浆防腐(见图3)。

图3 锚杆加固处理示意图

2)处理表层裂缝:为防止表层水的进一步浸入并考虑墙体美观,需对表层裂缝进行处理,本段挡土墙处理方法有以下两种,任选一种即可。a.压注化学浆液封缝。分别在裂缝两侧用斜向针孔法高压灌注改性渗透性低粘度环氧树脂,灌浆压力为0.3 MPa~0.6 MPa以内。施工时首先进行表面打磨清理,用电锤钻孔,孔径约为10 mm,深至裂纹底,并用空压机吹孔,再用高效吸尘器清理钻孔和墙表面的灰尘。裂缝表面用高渗环氧涂料封闭,防止后面灌浆时浆液流失和污染墙面,灌注顺序可从一侧向另一侧进行,注意观测表面情况和针头孔内胶情况,高压灌浆机要不停地来回对已灌的针头进行补充灌注,因材料的高渗透性能,钻孔内的压力就降低,要保持注浆的压力,对稳压注胶器内的浆液情况要观测,对浆液减少的注胶器要及时地补充浆液;浆液的固化时间一般根据密实程度控制在8 h~12 h之间,灌浆结束后3 d~5 d撤除底座和注浆嘴,再打磨恢复表面。b.局部切割重浇混凝土。切除裂缝附近混凝土,插打钎钉,植入构造钢筋,重新浇筑混凝土,消除裂纹。切割的宽度约为50 mm,深度30 mm~50 mm,切割时只是混凝土表面约5 cm保持平整线型,以使混凝土表层美观,深处需进行凿毛处理,并按施工缝工艺重新灌注混凝土,确保混凝土不再产生裂纹。

[1] 姜秀梅.大体积混凝土施工缝的设置[J].科技信息,2011(27):256.

[2] 林振华.浅谈混凝土施工缝处理措施[J].广东科技,2011,14(7):188-189.

[3] 苏 鹏,杨 波.混凝土施工缝的处理[J].天津建设科技,2007(sup):32,46.

[4] 王永召.混凝土施工缝的留设及问题处理[J].四川建材,2010,157(5):98-100.