黄有国

(山西省电力建设四公司,山西太原 030012)

0 引言

热控系统作为火电机组中最为重要的保护系统之一,越来越不可或缺,随着近几年来百万机组的建设数量增多,热控保护的稳定运行更是作为机组长期、安全、高效运行的重中之重。近年来DCS系统硬件的发展也给热控保护的发展奠定了提高的基础,对于从前希望能达到的逻辑保护而受设备制约无法实现的功能,由于硬件的提高如今也能基本变为现实。虽然自动化程度越高,功能越多,但是仍然会有故障出现。所以,对于如何避免并解决这些情况,就需要更加深入了解、掌握DCS系统。下面我们就来谈谈DCS系统。

1 DCS系统合理配置

1)DCS系统采用双路独立UPS供电,抛弃了以前的传统供电方式,使供电更加可靠。2)DCS系统配置容量满足《火力发电厂分散控制系统验收测试规程》的要求。3)保护信号大量采用硬接线形式,不是通过网络通讯的,保证了信号的可靠性。4)重要保护信号必须采取“三取二”的方式,拒绝单点采用保护,这就大大增强了信号。

2 DCS系统的组成及技术特征

1)DCS系统的关键是通信,它的任务是为系统所有元件间提供通信通道,因而数据公路自身的设计就决定了系统的安全性和灵活性。

2)DCS是控制(工程师站),操作(操作员站),现场仪表(现场测控站)的3级结构。主要由上位机,下位机,I/O模件,继电器柜,系统电源柜,数据高速公路和数字交换机等部件组成。

3)DCS系统是封闭式的系统,并且它的信息全部都是由二进制或模拟信号所形成的,必须有D/A与A/D转换。

4)DCS可以控制和监视工艺全过程,对自身进行诊断,维护和组态。但是也有自身的缺陷,它的信号沿用传统模拟信号导致它无法在DCS工程师站上对现场仪表进行远方遥控诊断,维护和组态。

5)现在最新DCS系统的装置主要优点在于:a.硬接线控制逻辑电路,实现对间隔内设备的操作控制;b.分层分布式硬件和软件体系结构;c.成熟的保护软件技术;d.事件顺序记录;e.CAN2.0B的总线网络接口。

3 热工保护系统常见故障及分析

3.1 DCS设备及程序问题

DCS系统的更新和升级,在远程站增加的DCS系统在数据传输和指令操作方面常出现主控操作命令已下,远程站没收到或指令错误的现象。主要原因是就地设备与主控设备衔接不好或者设备软件程序兼容问题所引起的。

3.2 DCS电源问题

近几年在DCS系统设计增加了电源故障,其主要原因是由于负荷小的开关没有保护和位置反馈,在负荷突变或其他外在原因影响的情况下开关断电,系统并不能及时发现,出现的原因主要由于设备问题及负荷变化大造成的。

3.3 热控元件故障

因热控元件故障误发信号而造成的主机、辅机保护误动、柜动的动作较多。主因是元件老化,质量不可靠,单元件工作。

3.4 人为故障

人为因素引起的保护误动主要是调试人员在接线及拆线时疏忽大意,没能确认端子的准确位置,导致接线错误或拆线错误而造成的。

3.5 干扰问题

DCS系统主要数据传输用4-20 mA或mV等弱信号,这种信号受到强磁场环境干扰。其主要原因是由于附近有强电压或强电流的作用。其解决办法主要是对DCS系统的接地位置和接地电缆路径严格要求,电缆路径避开强电压、大电流的环境;接地桩附近不允许有高压设备的接地装置,防止受其干扰。

4 故障应对措施及对策

1)增强信号的冗余。2)尽量采取技术成熟,可靠的元件。3)保护逻辑组态进行优化。4)升级DCS系统硬件及软件。5)在施工阶段加强对设计、施工、调试的检查力度,做到一丝不苟,严抓严管。6)加强技术培训,提高热控人员的技术水平和故障处理能力。

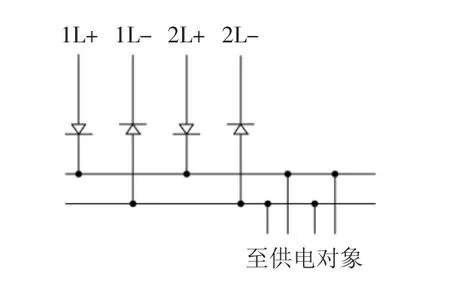

图1 原设计110 V DC电源连接图

5 机组高标准调试

1)调试单位各专业协同作战,共同专研DCS系统保护和逻辑,当有分歧时应共同讨论,调试单位下发调试联络单,最后形成闭环解决问题。2)热工保护联锁传动均采用去就地用信号源加实际信号的形式,实现信号和系统的联系,使保护更加可靠。3)要重视DCS系统相连及周围系统的调试。例如热控直流电源配电柜,原设计采用四个二极管把两路110 V DC电源并在一起(见图1)。

110 V DC电源主要负载有MFT机柜电源、汽轮机四个AST电磁阀和汽轮机两个OPC电磁阀等,经各单位讨论决定,把两路直流110 V DC电源彻底分开,取消四个隔离二极管,因MFT硬回路设计为两路直流110 V DC供电。相应的MFT机柜和OPC电磁阀分别供电,而AST1和AST3电磁阀由一路供电,AST2和AST4电磁阀由另一路供电,这样就大大增加了电磁阀的动作可靠性。

6 结语

时代总是在进步的,随着不断有新的硬件和软件的更新和出现,DCS系统将变得更加完善、更加智能。它的安全性和可靠性也会越来越高,不过要拥有万无一失的可靠是不大可能的。仍然会有故障出现的,绝对的可靠是不存在的。所以,在出现问题的第一时间发现并处理,进行分析判断,防止问题再次出现是我们所追求的目标。这就要求我们对设备的认识上要有高度,有深度,有广度,分析问题才能及时、准确,处理问题才能药到病除,从而才能使机组安全可靠地运行,这才是我们所为之奋斗的目标。