赵勤永 邢 丽 张建栋

(浙江树人大学城建学院,浙江杭州 310015)

0 引言

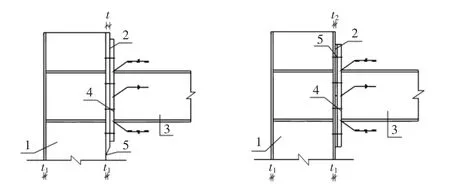

在梁柱端板连接中,柱翼缘厚度相对端板厚度要薄很多,柱腹板有加劲肋时,螺帽外边缘到柱腹板及加劲肋的距离很小,翼缘受到较强的约束作用,其破坏主要为螺栓孔周围发生冲切破坏。为防止发生这一破坏形式,我国门式刚架技术规程[4]规定翼缘厚度必须与端板厚度相同,为满足这一要求,门式刚架设计中的通常做法是将端板高度范围内的柱翼缘局部加厚,其他部分柱翼缘不变,如图1a)所示。这种做法一方面增加了制作工作量,另一方面柱翼缘在节点区断开,薄翼缘和厚翼缘用焊缝对接连接,全融透焊缝会影响到附近钢材的材料特性(如使其变脆),而且在这一部位容易产生应力集中,造成这一部位受力不利。针对这一情况,本文提出一种胶合加强方式,如图1b)所示。

图1 节点连接方式

所谓的胶合加强是指在焊接H型钢柱或H型钢柱的翼缘板上用结构胶粘贴相应厚度的钢板,使粘贴钢板与原柱翼缘板复合后共同作用,达到满足连接节点强度的要求。这种连接方式一方面加工方便,对施工人员的素质要求要比焊接人员低,另一方面粘结钢板对原钢板的材料特性不会产生影响,也不造成应力集中等问题。

1 试验装置与测点布置

1.1 试验装置与仪器

本试验在浙江树人大学材料实验中心进行,所使用的主要加载仪器为100 t液压式压力试验机,如图2所示,图3为试验加载示意图,采用百分表用来测位移,应变仪用来记录应变。

1.2 总体加载方案

将试件放置在支座,开动压力机,分级均匀加载到0.3P0(P0为理论计算直线段荷载值),然后以同样的速度卸载至零,如此反复预压3次。预压3次后,0.2P(P为理论计算极限载荷)加载,每级荷载持荷3 min,同时记录位移和应变。

图2 试验加载设备

图3 加载示意及测点布置

1.3 试件尺寸

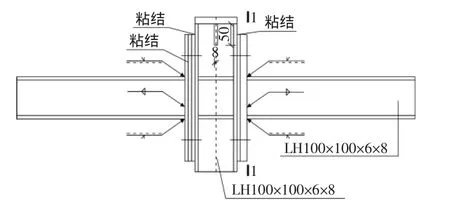

试验共包括3个试件6个节点,节点基本构造如图4所示。为确保螺栓不先于节点破坏,选择了较粗的螺栓10.9级M16。端板的厚度有两种不同的尺寸:一种是16 mm,另外一种是12 mm。

图4 节点构造图

1.4 测试项目

钢管上采用胶基电阻应变片,规格为BX120-5AA,灵敏系数为2.08%;受力复杂部位采用胶基应变花BX120-5BA和BX120-5CA,灵敏系数也是2.08%。

测试和记录的项目有:εφ,εθ,ε45°及梁上下翼缘的应变 ε;P—Δ曲线;极限载荷P。

2 试验过程及试件破坏形态

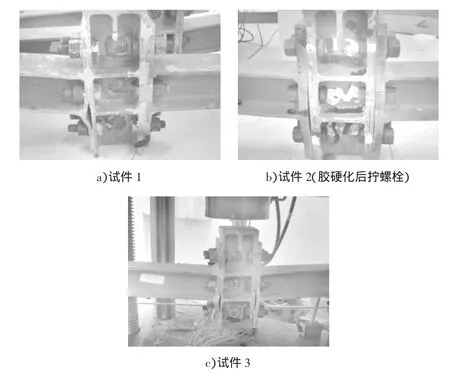

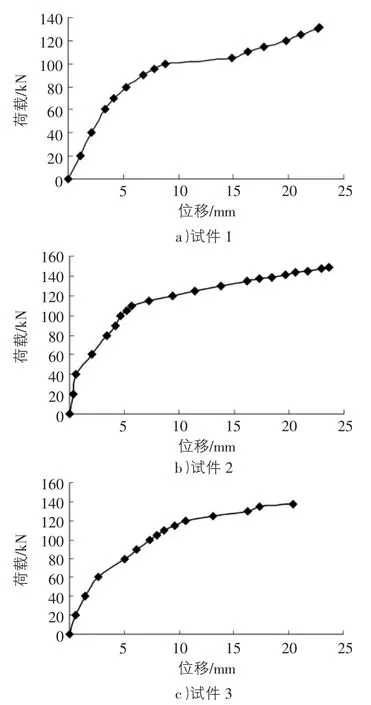

三个试件共6种节点在荷载作用下大致经历三个阶段:弹性工作阶段、胶接部位开裂阶段、弹塑性工作阶段和破坏阶段。下面分别给出3个试件6种节点的受力过程描述及破坏形态,破坏形态照片见图5。试件荷载—位移曲线见图6。

图5 试件破坏后照片

图6 试件荷载—位移曲线

试件1:当荷载40 kN时,节点1(即梁端板为8 mm,柱翼缘板为8 mm直接胶接节点)在柱加劲肋位置处首先出现肉眼可见的微裂缝,随着荷载的增加裂缝发展不明显,当荷载达到60 kN后,裂缝开始发展,逐渐变宽,节点2(即梁端板为16 mm,柱翼缘为8 mm直接胶接节点)胶层还没有出现裂缝,在荷载为70 kN时,节点1梁端板出现弯曲变形,节点2胶层还是没有出现裂缝,到荷载77 kN时,节点1胶层裂缝上下延伸,扩展到两螺栓中心,到80 kN时,节点1胶层沿截面全部开裂,两块钢板开始独立工作,到荷载为82 kN时,节点2的胶层出现裂缝,随着荷载的增加,胶层裂缝发展不明显,节点1梁端板弯曲变形发展也不大,在荷载为110 kN后,节点1端板弯曲变形开始发展,同时节点2胶层裂缝有所发展,到荷载为120 kN时,节点1梁和梁端板连接处焊缝开裂,随着荷载的增加,这一裂缝有所发展,继续加载,节点2胶层裂缝延长度发展,当荷载加到139 kN时,节点竖向变形太大,结束了加载。

试件2:当荷载低于80 kN时,试件基本处于弹性工作阶段,节点4(即梁端板为16 mm,柱翼缘板为8 mm,由胶外贴一块8 mm厚的钢板与柱翼缘复合共同工作)柱翼缘板和外贴钢板之间胶层没有开裂,二者共同工作,两种节点在荷载作用下的受力性能相同,当荷载达到80 kN时,节点4柱翼缘板和外贴钢板之间出现了第一条肉眼可见的细小竖向裂缝,长度很短,出现位置在柱加劲肋位置,不到1 cm,随着荷载的增加,裂缝没有进一步的发展,当荷载增加到105 kN时,裂缝还是没有发展,此时节点3(梁端板为16 mm,柱翼缘板加厚为16 mm,二者没有胶接)和节点4梁端板出现了弯曲变形,随着荷载的增加,胶层裂缝逐渐变宽,但是在长度方向没有发展,在荷载达到132 kN,由于节点变形太大,停止了加载,此时节点3梁端板弯曲变形较大,而胶接外贴钢板节点梁端板微弯,柱加劲肋位置处胶层裂缝在宽度和长度方向有所扩展,但不是很大,长度为2 cm左右,宽度为2 mm。

试件3:当荷载低于57 kN时,节点5(即梁端板为16 mm,柱翼缘板为8 mm,二者直接胶接)胶层出现肉眼可见的微小裂缝,随着荷载的增加,裂缝没有明显发展,当荷载为70 kN时,节点6(即梁端板为16mm,柱翼缘板加厚为16mm,二者没有胶接,也就是传统节点)梁端板出现弯曲变形,当荷载增加到80 kN时,节点5胶层裂缝沿着长度方向发展,没有变宽,当荷载达到90 kN后,节点变形增长很快,荷载为100 kN时,节点5胶层裂缝变宽,节点6端板弯曲变形明显,随着荷载的增加,梁端板弯曲变形越来越严重,到荷载为139 kN时,变形太大结束了加载。

3 试验结果及结论

从试件1的两个节点对比可以发现,梁端板的刚度影响胶层开裂荷载,节点1梁端板厚度为8 mm,胶层开裂荷载为40 kN,节点2梁端板厚度为16 mm,胶层开裂荷载为82 kN,梁端板刚度大,开裂荷载大,梁端板刚度小,开裂荷载小,这一点从定性角度可以理解,梁端板刚度大决定使梁端板弯曲变形的荷载就大,而胶层之所以开裂,是由于与胶层相连钢板的弯曲引起胶层受拉而开裂,所以会出现上述情况。钢板用胶接剂粘结后,在胶层开裂前可以起到复合作用共同工作,胶层局部开裂后只影响开裂位置局部性能,不会影响整个胶接钢板的复合作用,只有裂缝从上到下全部贯通后,胶接复合作用才失效。采用柱翼缘用胶接剂外贴钢板这种方式承载力与传统梁柱节点连接方式相当,但前一种延性较好。

[1]LABOUBER A,NUMMERY JN,HODGESR E.Web crippling behaviour of nested Z-purlins[J].Engineering Structural,1994,16(5):332-336.

[2]GHSN A,SINNO R.Load capacity of nested,laterally braced,cold-formed steel Z-section beams[J].Journal of Structural Engineering,1996,122(8):968-971.

[3]GHOSN A.Deflection of nested cold-formed steel Z section beams[J].Journal of Structural Engineering,2002,128(11):1423-1428.

[4]HOHC,CHUNG K F.An experimental investigation over lapped moment connections between Z sections[A].Proceedings of the Third International Conference on Advances in Steel Structures[C].Hong Kong,2002:437-444.

[5]HOHC,CHUNG K F.Experimental investigation into the structural behaviour of over lapped connections between cold-formed steel Z sections[J].Thin-Walled Structures,2004(42):1013-1033.

[6]HOHC,CHUNG K F.Practical design of cold-formed steel Z sections with overlapped connections[A].Proceedings of the Third International Conference on Advances in Steel Structures[C].Hong Kong,2002:445-452.

[7]汪一骏.钢结构设计手册[M].第3版.北京:中国建筑工业出版社,2004.

[8]张 磊,陈友泉,童根树,等.嵌套连接冷弯斜卷边Z形连续檩条的受弯性能试验研究[J].建筑结构学报,2005,26(3):85-91,106.

[9]王元清,胡宗文,石永久,等.门式刚架轻型房屋钢结构雪灾事故分析与反思[J].土木工程学报,2009,42(3):65-70.

[10]蔡益燕.2007辽宁雪灾对轻型钢结构房屋建筑的启示[J].中国建筑金属结构,2007(4):33-35.

[11]许福雨.雪灾后某门式轻钢结构厂房倒塌事故分析[J].工程与建设,2008,22(4):89-91.

[12]蓝声宁,钟新谷.湘潭轻型钢结构厂房雪灾受损分析与思考[J].土木工程学报,2009,42(3):71-75.