李林强

(中铁十二局集团第三工程有限公司,山西 太原 030024)

1 工程概述

新建郑(州)西(安)客专ZXZQ-3标,位于河南省三门峡市境内,起止里程DK170+400~DK210+600,全长40.2 km,其中路基约占总长的45%。路基占比较重要的地位。加快路基的施工,对整个工程的进度有极其重要作用。曲线段的基床表层由于其表面形状复杂,尤其在缓和曲线段为渐变形式,施工困难费时,解决其施工方法,对于提高生产效率、施工质量、成本控制具有重要的意义。

2 铁路总体设计

设计时速350 km,采用双线无碴轨道,线间距5 m,曲线半径大于7000 m,坡度不大于20‰。路基基床底层厚2.3 m的A组填料,基床表层厚0.4 m的级配碎石。

3 路基基床表层及轨道设计要求

1)钢轨。

钢轨采用60 kg/m,U71MnG,100 m定长无螺栓孔新钢轨。

2)轨枕。

轨枕采用双块式轨枕,轨枕间距一般取650 mm,调整段轨枕间距可在600 mm~650 mm范围内调整。

3)轨道结构高度见表1。

表1 轨道结构高度 mm

4)基床表层级配碎石要求。

基床表层级配碎石可采用天然砂砾材料,也可由开山石或天然卵石、砾石经破碎、筛选而成。级配碎石填料的粒径级配应符合表2要求,且0.5 mm筛以下的细集料通过0.075 mm筛的颗粒含量应不大于66%。在粒径大于16 mm的粗颗粒中带有破碎面的颗粒所占质量的百分率不少于30%。级配碎石的筛分要求需符合表2要求。

表2 级配碎石的筛分要求

5)基床表层尺寸及压实要求。

基床表层顶面宽13.6 m,标准厚度0.4 m。孔隙率不大于18%,EVD 不小于55 MPa,K30不小于190 MPa/m。

4 基床表层形状尺寸的计算

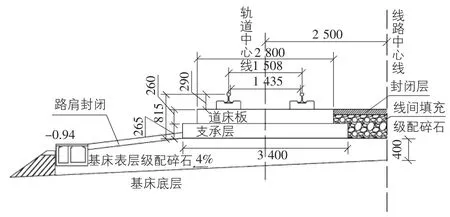

1)直线段的无碴轨道基床表层结构形状比较简单。我国标准轨距为1435 mm,采用标准形状的60 kg/m铁轨,两铁轨中心距离为1508 mm。若采用其他型号铁轨,两铁轨中心距离按规范调整,见图1。

图1 直线段的基床表层及轨道结构(单位:mm)

2)高铁无碴轨道曲线段的路基基床表层形状尺寸跟有碴轨道或一般公路的基床表层形状大不一样,有自身的特殊性,且比较复杂。铁路路基的施工图纸给出的标高尺寸是特定按照断面给出的(如每隔20 m),如果要得到任意里程的标高和尺寸,则要自己根据线路的平曲线和竖曲线的设计要求计算出来。计算出自身需要的里程断面的尺寸,对施工来说,能带来很大的方便。

高铁无碴轨道路基的超高有以下要求:a.超高设计在基床表层上。b.超高采用外轨抬高方式,外轨抬高即保持内轨标高不变而只抬高外轨。c.曲线超高在缓和曲线全长范围内线性顺接。d.在平面方向上,内轨面与外轨面连线的中点与设计轨道中心线重合。e.由于高铁曲线半径大(一般大于7000 m),故轨距不加宽。

根据超高的特点,其曲线段的无碴轨道结构形状见图2(以左转为例):

其中,h为超高;H内为内轨面中心标高(即设计线路标高);H外为外轨面中心标高;XL为内轨面中心至设计轨道中心线的距离;XR为外轨面中心至设计轨道中心线的距离;L为轨道结构高度,即内外轨面连线至支承层底部的垂直距离;S为支承层宽度;XA为内轨A点至设计轨道中心线的距离;XB为外轨B点至设计轨道中心线的距离;HA为内轨A点标高;HB为外轨B点标高。

图2 曲线段无碴轨道示意图(单位:mm)

3)曲线段各尺寸计算。

首先计算超高值。

a.在圆曲线段内,h=该曲线段的设计超高值h设。b.在缓和曲线段,h=h设×ls/lh,其中,lh为设计缓和曲线长度;ls为该计算里程点至HZ点或ZH点的线路长度,见图3。

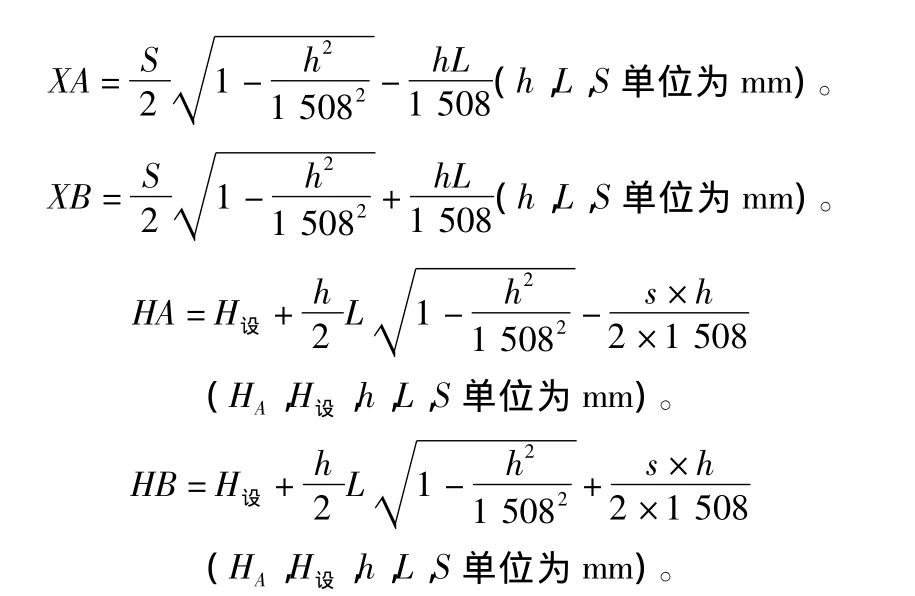

其余各尺寸值计算如下(按标准轨距和标准60 kg/m铁轨计算):

以上计算结果是假定两铁轨中心距为1508 mm,如果是其他轨距只需用实际轨距替换1508即可。图3假定线路是左转弯的,如果是右转弯,只需保证XA,HA是指线路内侧的,XB,HB是指线路外侧的,其计算结果不变。

图3 缓和曲线段的ls取值示意图

5 曲线段基床表层的施工

1)为施工及放样方便,先将所需断面的XA,HA,XB,HB求出并列表,并用excel或编程计算器编出程序,可以方便求出任意断面的 XA,HA,XB,HB。

2)合理分层施工。

双线高速铁路的基床表层呈折线状,有多个面,其中2,4面为承力面,见图4。

图4 曲线段基床表层示意图(单位:mm)

以线路左转、超高150 mm为例,左线超高的一侧级配碎石厚度达到676 mm,右线超高的一侧级配碎石厚度达到820 mm。如果按一层填筑,则很难达到压实要求,且不满足施工规范。分两层填筑,如图4虚线所示,每层厚度可以满足规范要求和压实度要求,且为最经济及方便。

分层厚度要根据最厚处确定,如最厚为820 mm时则将其平均分为两层,级配碎石较薄的地方适当调整,可将第一层的填筑厚度按照左右半幅分开,即分成两个折面,如图4虚线所示。按照实际情况调整,最厚处的厚度要保证便于压实。

3)施工机械的选择。

由于基床表层顶面有5个折面,重点在于平整机械的选择。选择的方案见表3。

经过以上技术及经济效益对比,曲线段的基床表层级配碎石摊铺采用平地机,以提高经济效益。

其他施工机械:推土机、大型振动压路机、手扶振动压路机、运输车辆等。

4)施工工艺。

基床表层级配碎石分两层施工。为减少运输车辆在第一层级配碎石的碾压,进行分段施工,约200 m为一段。每段施工完成后,接着施工下一段。施工工艺流程见图5。

表3 摊铺机械对比表

图5 曲线段基床表层施工工艺流程图

关于施工工艺的几点说明:

1)表层施工前,应该保证基床底层顶面符合验标规要求:平整度不大于15 mm,用2.5 m长直尺测量;横坡偏差±0.5%,坡度尺测量;宽度不小于设计值;中线至边缘距离允许偏差为0 mm~50 mm。另外,如果基床底层顶面的平整度差,会加大平地机对摊铺厚度均匀的难度和影响施工质量;如果宽度不足,会影响基床表层的宽度。

2)由于平地机的摊铺宽度最大也就4 m,不可能全断面摊铺,且内侧半幅和外侧半幅不在同一个平面,所以基床表层下层按半幅施工。先施工曲线外侧半幅,后施工的内侧半幅能对其有搭接碾压。

3)同理,先施工④面,后施工②面就是对④面搭接碾压。

4)碾压好④面才能上轮胎式挖掘机平整⑤面,轮胎式能避免对碾压好的级配碎石的破坏。同理施工③面也一样。

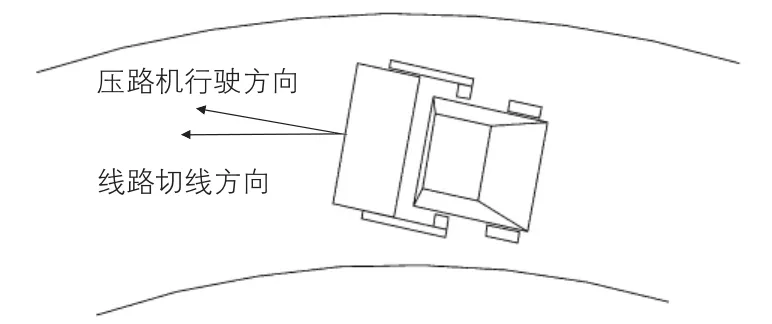

5)①面大致为水平面,②,④面是主要承力面,虽是斜面,但斜度不大,可以用大型压路机碾压。在振动碾压过程中,压路机的碾压轮会往低处滑落,只要稍微调整前进方向即可,如图6所示。

6)③,⑤面的坡度较陡,不适宜大型机械碾压,可用手扶压路机碾压密实。

7)碾压过程按照静压2遍~3遍,弱振2遍~3遍,强振3遍,静压收光的压实工艺。

8)在摊铺②,④面时,适当超铺宽度,既可以保证②,④面边缘的压实质量,多余的级配碎石还可以用于铺设③,⑤面。到时③,⑤面只需人工辅助轮胎式挖掘机平整即可,无需重新上料,如图7所示。

图6 压路机行驶方向示意图

图7 超填及利用级配碎石示意图

9)测量人员要现场跟踪测量,随时对标高和位置跟踪控制。

10)摊铺好的级配碎石要紧跟着碾压,避免水分的蒸发流失。如果填料过干,要及时洒水,保证含水率,保证碾压质量。

11)在施工路肩电缆槽和浆砌片石护肩的时候,可以将路肩多余级配碎石利用至线路中间的线间回填级配碎石,且避免级配碎石的运进和运出,节约成本。

6 经验总结

一个作业面需要设备为平地机1台,大型压路机1台,手扶压路机1台,轮胎式挖掘机1台,辅助平整工人5人,测量4人,满足了施工要求。现场施工合理,可操作性强,效率高,一个工作台班平均施工200 m~300 m,加快了施工进度,产生较大的经济效益。

[1]陈秀方.轨道工程[M].北京:中国建筑工业出版社,2004:88-110.

[2]王 进.铁路工程施工[M].北京:中国铁道出版社,2002:11-18.

[3]中铁十二局集团有限公司.客运专线铁路路基工程施工质量验收暂行标准[S].北京:中华人民共和国铁道部.