尹世强

(太原市市政工程总公司,山西太原 030002)

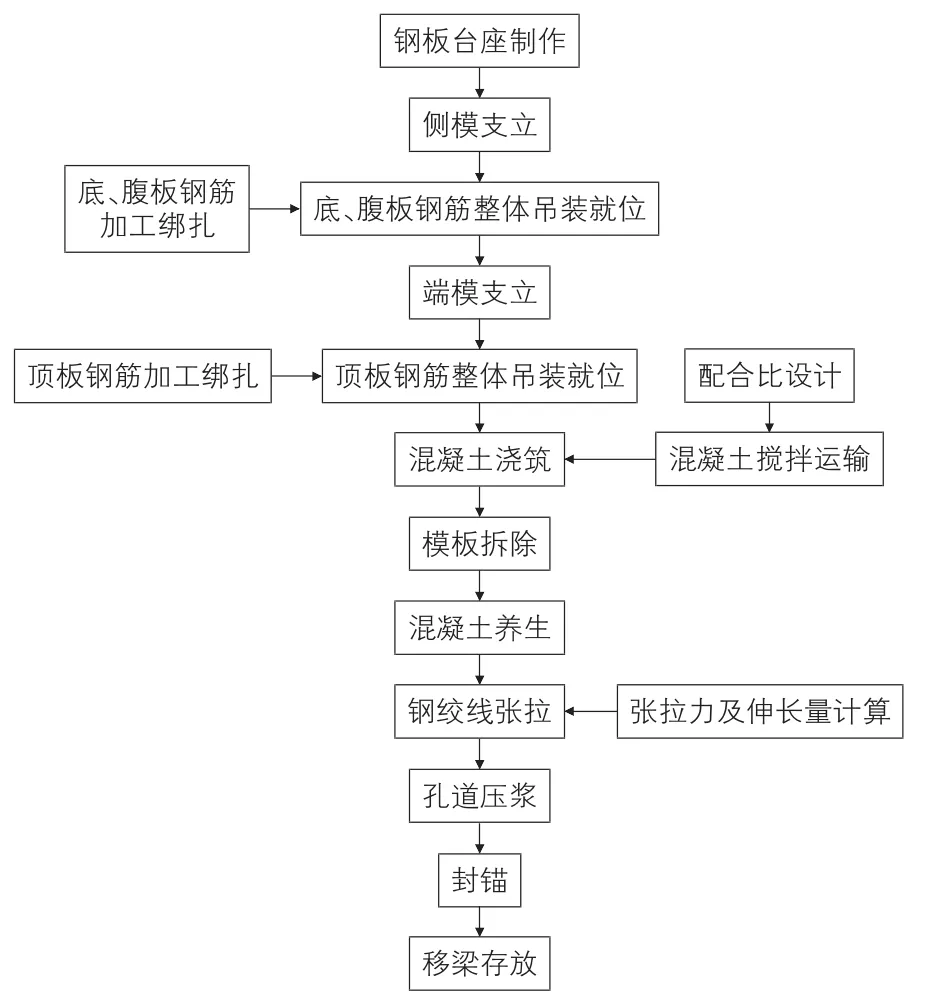

1 后张法预制箱梁的施工工艺流程

预应力箱梁预制施工工艺见图1。

图1 预应力箱梁预制施工工艺

2 模板制作及安装

2.1 模板制作要求

1)施工中保证模板不变形,保证结构的设计形状、尺寸和模板各部件之间相互位置的准确性;表面平整,接缝严密,不漏浆,若有孔洞应及时修补或重新加工(见图2,图3)。

图2 模板使用前

图3 模板使用中

2)模板组装后线形优美,几何平面尺寸制作满足设计要求,尤其注意张拉端模、变形截面的结构尺寸,进场后技术人员对模板角度进行核实,角度有误者不得使用。

3)模板外侧面可以外挂附着式平板振动器,加强梁体底板和腹板混凝土的振捣,使用GKFZ-X/X150-15附着式振动器,附着式振动器布置一排,统一距台面50 cm,振动器横向间距按2 m布置,箱形梁端部封板上加装一台振动器。

2.2 模板安装及拆除

1)模板安装前须涂刷脱模剂,脱模剂应采用同一品种、同一类型的专用脱模剂(推荐使用液体石蜡),涂抹应均匀。不得使用易粘混凝土或使混凝土变色油料,要涂刷均匀,不得遗漏。

2)模板的加固采用金属拉杆,用上下两道拉杆固定侧模,竖撑杆调整模板垂直度。立模时打紧支撑,上紧螺栓及附着式振动器,防止跑模、漏浆等现象的发生,见图4,图5。模板安装的精度要高于预制的精度要求,每次模板安装完成后通过自检验收合格后,再请监理工程师验收,达到设计或规范要求后,方可进行下一道工序。

图4 顶板压杠设置

图5 压杠侧面处理

3)内模拆除先将接缝呈“外八字”的结构拆除,然后依次拆除其他部分。拆模后见图6。

图6 拆模后

3 钢筋、钢绞线制作及安装

1)预应力钢绞线采用φj15.24标准强度RYb=1 860 MPa、弹性模量E=1.95×105MPa、公称面积140 mm2的钢绞线。

2)箱梁采用后张法两端张拉的施工工艺,锚具、夹片在使用前应进行检验,合格后方可使用,预应力筋孔道采用OVM金属波纹管成型。

3)钢绞线在浇筑混凝土之后穿入管道,将一根钢束中的全部钢绞线编束后整体装入管道中。穿束前应检查锚垫板和孔道,锚垫板应位置准确,孔道内应畅通,无水和其他杂物。

4)对在混凝土浇筑及养生之前安装在管道中但在下列规定时限内没有压浆的预应力筋,应采取防止锈蚀或其他方法防腐蚀的措施,直至压浆。

4 混凝土浇筑

4.1 混凝土浇筑准备及运输

1)对支好的模板和成型钢筋笼尺寸及预埋件与预留孔道坐标等进行全面检查,结果应满足《公路桥涵施工技术规范》和图纸设计要求。检查时做好现场检测记录。

2)混凝土采用经监理工程师批准的配合比进行集中拌制,拌出的混凝土要求和易性好,坍落度控制在7 cm~9 cm。

4.2 混凝土浇筑

混凝土的浇筑应连续进行,一次性浇筑完成。先浇筑底板及腹板根部,待底板混凝土沉实后再浇筑腹板,最后浇顶板及翼板。混凝土浇筑时,应分层进行浇筑,同时严格控制每层浇筑时间。在下层混凝土初凝前必须完成上层混凝土的浇筑,上层与下层前后浇筑距离应保持在1.5 m以上。每层振捣时始终保持浇与捣前后要相差一定的距离,一般为1 m左右。混凝土浇铺时尽量做到四周略高,中间略低;不能用振捣棒振赶摊平混凝土,以防止砂浆散失,导致混凝土均匀性较差。

4.3 混凝土养生

保持前7 d洒水使箱梁混凝土表面湿润,连续养生;后14 d内间断养生的三段养护法,使箱梁混凝土逐渐干燥,利用了混凝土的徐变性能,对温度及干缩应力起到“卸荷”作用,避免了箱梁混凝土产生温度裂缝。

5 预应力筋张拉

1)张拉机具。

千斤顶和油泵在使用之前应进行标定。

2)张拉计算。

低松弛高强度预应力钢绞线应符合ASTM A4167-97的规定。单根钢绞线φj15.2 mm,钢绞线面积A=140 mm2,钢绞线标准强度Ryb=1 860 MPa。

N1,N2,N3,N4,T1,T2 钢绞线张拉锚下控制应力为 δk=0.75Ryb=1 395 MPa,单根钢绞线张拉力:P=δk×A=1 395×140=195.3kN,张拉采用双控,以钢绞线伸长量进行校核。

张拉程序:0→10% δk(初应力)→20% δk→100% δk(持荷2 min后锚固)。

3)张拉顺序。

正弯矩张拉顺序为:N1,N3,N2,N4号钢束,负弯矩的张拉顺序为:T1,T2号钢束。预制箱梁中钢束均采用两端对称均匀张拉,且应在横桥向对称均匀张拉,顶板负弯矩钢束也采用对称张拉,并采取逐根对称均匀张拉。

4)张拉的操作步骤。

端头锚垫板安放时应注意其端面与钢束垂直。

千斤顶就位,由张拉负责人检查完毕后,两油泵操作手以手语发信号示意,同时稳步升压,应先调整到初应力10%δk,记下千斤顶活塞的伸长读数和油表读数。继续张拉到20%δk时,记下千斤顶活塞伸长读数。两者读数差即为钢绞线初张拉的理论伸长量ΔL1。继续张拉至钢束的控制应力100%δk时,持荷2 min然后记下千斤顶活塞伸长值读数。计算出ΔL2,最后计算出钢丝束的实测伸长值ΔL,并与理论值比较,如果超过±6%应停止张拉,查明原因,采取相应调整措施后再继续张拉。

6 压浆封锚

1)张拉完毕后应尽快压浆,钢绞线切割后的长度宜为3cm~5 cm,而后用玻璃胶掺水泥和好后,锚具连同钢绞线的端部一起包住,待玻璃胶凝固后即可压浆。

2)压浆前先用清水将孔道用压浆泵冲洗,然后用压缩空气泵将孔内积水或污物全部排出孔道外,遇有孔道堵塞时应先进行处理。

3)压浆用配合比配制水泥浆,水泥浆标号为M50,用砂浆搅拌机拌和均匀,拌和时间不少于1 min。

4)空心板两端的压浆孔都留有丝扣,压浆前应按丝扣加工与压浆泵高压管连接的外丝扣锥形管一个,加工带有阀门的外丝扣铁管一个以便压浆排气、排水及保持压力的顺利进行。

5)水泥浆自拌制至压入孔道的延续时间,视气温情况而定。一般在30 min~40 min之间。水泥浆在使用前和压注过程中应连续搅拌。对于因延迟使用导致流动度降低的水泥浆,不得通过加水来增加其流动度。

6)压浆应使用活塞式压浆泵,不得使用压缩空气,压浆的最大压值宜为0.5 MPa~0.7 MPa;当孔道较长或采用一次压浆时,最大压力宜为1.0 MPa。梁体竖向预应力筋孔道的压浆最大压力可控制在0.3MPa~0.4 MPa。压浆应达到孔道另一端饱满和出浆,直到另一端排出与规定稠度相同的水泥浆为止。为保证管道中充满灰浆,关闭出浆口后,应保持不小于0.5 MPa的一个稳压期,该稳压期不宜小于2 min。稳压期满用木塞堵塞压浆孔。每孔的压浆应一次完成,不得中断,不得隔日或较长时间完成。

7)封锚:预制箱梁封锚仅设置在边跨非连续梁端。封锚钢筋可采用短钢筋施工。压浆完成后,待水泥浆达到一定强度后,除去锚具上的玻璃胶并将锚具冲洗干净。对边跨非连续梁端混凝土凿毛,设置钢筋网,浇筑封锚混凝土。必须严格控制封锚后的梁体长度。

[1] JTG/T F50-2011,公路桥涵施工技术规范[S].

[2] CJJ 2-2008,城市桥梁工程施工与质量验收规范[S].