张勤武

(河南省第二建设集团有限公司,河南新乡 453002)

1 工程概况

土耳其ATLAS电厂2×600 MW机组主厂房工程,主厂房结构为框排架及柱间支撑共同组成的钢结构,分别由纵横向梁、柱、柱间支撑及楼屋面结构组成空间承重结构体系。横向由汽机房外侧柱、汽机房屋面结构、汽机平台、除氧煤仓间框架及柱间支撑组成横向承重体系。框架柱与横梁采用高强螺栓连接,框架柱与基础采用高强螺栓连接。钢煤斗位于煤仓间C~D列/②~⑧,⑪~⑰轴之间,两台机组共计12个钢煤斗。钢煤斗上部为圆柱形,圆柱内径9 000 mm,高7.30 m,下部为双曲线锥斗,锥斗高12.30 m,下口内径1 000 mm。安装后钢煤斗顶部标高为38.80 m,下口标高20.988m。煤斗总长度17.812m,单个煤斗理论重量48.2 t。钢煤斗采用180 t履带吊进行吊装。单只钢煤斗主要工作量见表1。

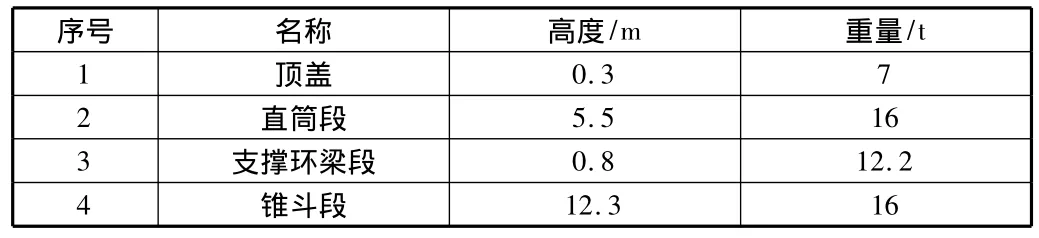

表1 单只钢煤斗主要工作量

2 钢煤斗吊装方法及技术措施

2.1 安装准备工作

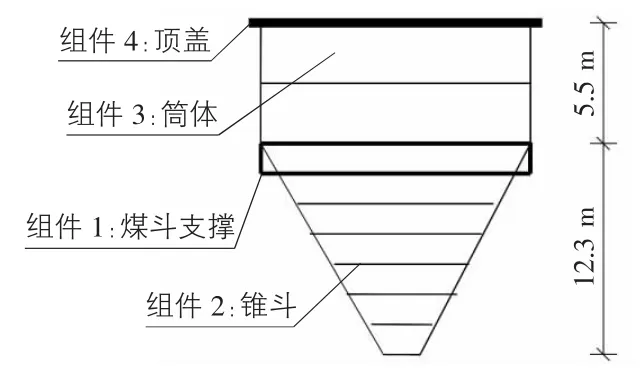

1)钢煤斗制作在加工场分顶盖、直筒段、支撑环梁段、锥斗段加工完成后,半成品运到煤仓间附近,50 t汽车吊配合钢煤斗翻身,利用180 t履带吊进行吊装,分析180 t吊车工况及运输安全(见图1)。

2)煤仓间结构到33.30 m时暂停施工,开始钢煤斗吊装。吊装前先将180 t履带吊行走路基上铺上石子,保证足够的宽度,再用180 t履带吊沿吊装线路进行空负荷压实,观察地基沉降度,空载压实后铺设走道板。

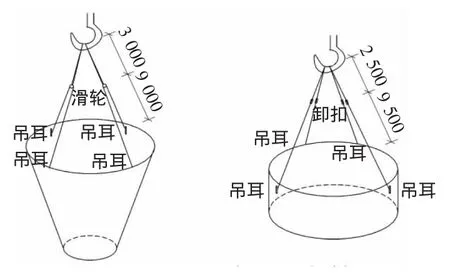

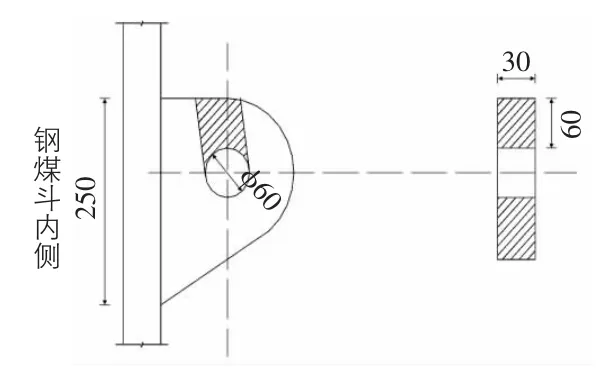

3)吊耳:煤斗在组合场加工制作时,锥斗的大口内侧及小口外侧各设有四个位置对称的吊耳,直筒的上口外侧也设有四个位置对称的吊耳。吊耳用30 mm厚的钢板制作,其尺寸为250 mm×180 mm。焊接吊耳时应打坡口,经过计算焊缝高度12 mm,采用10 t卸扣可满足施工的需要(见图2)。

图1 钢煤斗制作图

图2 吊耳焊接位置及钢丝绳起吊高度

a.吊耳制作与安装的工艺要求:吊耳所用的钢材应具有良好的可焊性,焊接应采用J422碱性焊条,脚尺寸应符合规定要求。吊耳的孔眼采用气割开孔时,孔眼应磨光,以免损坏索具。吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。吊耳的安装方向应与其受力方向一致,以免产生扭矩。吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。吊耳安装处的钢煤斗壁应进行双面连续焊,连续焊范围约1 m,吊耳及其安装处的煤斗壁的焊接质量,均应作认真的检查。吊耳的形式和规格见图3。

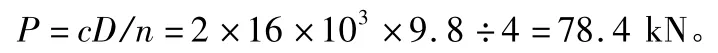

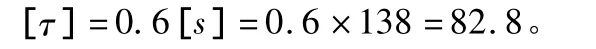

b.吊耳的强度计算:吊耳的允许负荷按下式计算:

其中,P为吊耳允许的负荷,kN;D为起重量(包括加强材料等重量),kN;c为不均匀受力系数,取c=1.5~2;n为同时受力的吊耳数。吊耳的强度按下列公式校核:

正应力:s=P/Fmin=78.4×103÷(30×60×2)=21.77<[s]=138。

剪切应力:τ=P/Amin=78.4×103÷(30×60)=43.56<[τ]=82.8。

其中,Fmin为垂直于P力方向的最小截面积,mm2;Amin为平行于P力方向的最小截面积,mm2;ss为材料的屈服点,N/mm2;[s]为材料许用正应力,N/mm2;[τ]为材料许用剪切应力,N/mm2;k为安全系数,取k=2.5~3.0,所以吊耳强度满足要求。

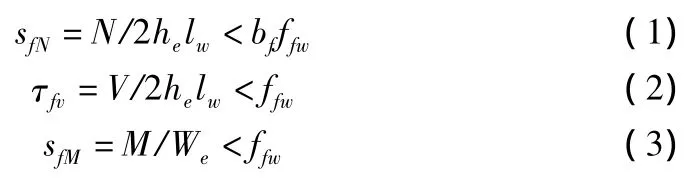

吊耳的角焊缝计算:应力按下列公式计算:

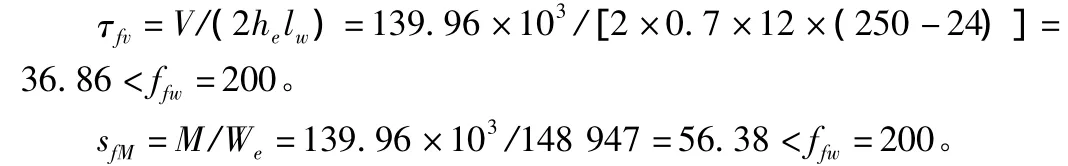

其中,sfN为垂直于焊缝长度方向的应力;τfv为沿焊缝长度方向的剪应力;sfM为在中和轴处弯矩引起的应力;N为轴向压力;V为剪力;M为中和轴处的弯矩;he为角焊缝的计算厚度,直角焊缝等于0.7hf,hf为焊角尺寸;lw为角焊缝的计算长度,对每条焊缝取其实际长度减去2hf;bf为正面角焊缝的强度设计值增大系数,取1.22;ffw为角焊缝的强度设计值。

图3 吊耳的形式和规格

应力计算:sfN=N/(2helw)=49.49×103/[2×0.7×12×(250-24)]=13.03 <bfffw=1.22 ×200。

综合应力校核:{[(sfN+sfM)/bf]2+(τfv)2}1/2={[(13.03+56.38)/1.22]2+(36.86)2}1/2=67.79≤ffw=200。

所以吊耳焊缝满足要求。

2.2 钢煤斗吊装

1)吊装钢丝绳安全系数验算:查钢丝绳的破断拉力表选用6×37+1,φ28 mm的钢丝绳最小破断拉力为48.2 t。

由于吊装时,吊装形式、吊耳位置、钢丝绳与垂直夹角相同为30°,所以每根钢丝绳受力都一样。设每根钢丝绳受力为F,其中G 设为最大吊物重(16.5)。则G=4 ×F×cos30°,F=G/4=16.5/4。

每根钢丝绳拉力 F=4.1 t。安全系数为 K=S实/F=48.2/4.1=12。故选φ28的钢丝绳能满足吊装要求。

吊装最远且最大件16.5 t(锥体16 t+吊钩及钢丝绳0.5 t),负载率为(16+0.5)÷23.1=71%,符合吊车工况。

2)钢煤斗吊装顺序:煤仓间钢结构吊装至33.30 m层时,穿插进行钢煤斗吊装。2号机自⑭轴向⑰轴,1号机自⑬轴向③轴依次逐个吊装。用180t履带吊先将煤斗支撑环梁安装就位,然后将锥斗从支撑环梁内滑落就位,再将上部圆筒安装就位,最后将煤斗盖安装就位。

3)吊装之前要认真检查煤斗梁标高,精确放线,拆除影响煤斗吊装就位的障碍物。

4)吊装组拼时斗体之间使用支撑临时固定,组织施工人员进行对接焊缝的校正,可先分段施焊牢固,在不影响总进度的前提下陆续填满所有焊缝。

5)吊装工艺流程:绑扎→起吊→就位→临时固定→校正→构件焊接→焊缝油漆补涂→成品检验。

6)钢煤斗支撑环梁、锥斗、直筒吊装:履带吊位于B,C列之间⑮轴外退吊东侧3只钢煤斗,在吊装⑭轴~⑮轴之间的煤斗时,半径17 m,此时吊车主臂46.7 m,副臂29.9 m,作业半径15 m~35 m,起吊重量24.1 t~13.9 t(履带吊工况参数表是根据厂家提供的)。

7)煤斗按吊装顺序进场,按照图纸设计和现场的实际情况,先安装煤斗的支撑环梁,为使每个支撑点持力均等,用水准仪和经纬仪进行抄平和定位。合格后依次吊装锥形斗,将锥形圆斗座在上平面标高33.50 m的横梁上后,用经纬仪检测和水准仪进行校正合格后进行定位焊接、加固。上部锥斗与圆斗的连接采用全熔透焊接,先在圆斗上画出定位线,焊接定位铁,利用水准仪和经纬仪进行定位、找正,合格后进行临时固定,再利用水准仪进行复核,不超过允许误差后,进行最终焊接。保证煤斗下口中心线对设计中心线的偏移不大于20 mm。

3 结语

土耳其ATLAS电厂2×600 MW机组主厂房钢结构及钢煤斗吊装均采用180 t履带吊,在吊装钢煤斗过程中,准备工作及吊装顺序进行了合理的安排,180 t履带吊车在吊装主厂房钢框架时,同时满足钢煤斗的吊装工作,对钢煤斗进行了科学的分段吊装,克服了交叉施工的矛盾。对吊装前的准备技术及吊装技术进行了总结和探讨,为以后类似工程的施工提供参考。

[1]钢煤斗施工图(F5281S-J0404)、图纸会审、设计变更[Z].

[2]主厂房钢结构布置图(F5281S-T0308)[Z].

[3]电力建设施工质量验收及评定规程(第一部分:土建工程)[Z].

[4]GB 50205-2001,钢结构工程施工质量验收规范[S].

[5]JGJ 81-2002,建筑钢结构焊接技术规程[S].