张 海 华

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

·道路·铁路·

“75型”50 kg/m钢轨9号单开道岔技术改造

张 海 华

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

根据铁路现场运营条件和养护维修要求,对75型50 kg/m钢轨9号单开道岔目前存在的问题进行了技术升级改造,通过优化设计道岔轨下基础、扣件系统、铁垫板等,强化了道岔主体结构,提升了“75型”道岔整体技术质量,消除了原木枕道岔的主要病害,可以满足新形势下的运营要求。

道岔,混凝土岔枕,扣件,改造

0 引言

75型50 kg/m钢轨9号单开道岔(图号:TB 399—1975)源自我国原铁道部在1976年7月颁布的部标准TB 399—1975,属于“75型”道岔。长期的实践证明,“75”型道岔的结构强度和稳定性,可以满足轴重不超过23 t、直向过岔时速不超过80 km~100 km各型机车车辆安全运行的需要。由于该道岔价格较低、部件互换性强、维修较为方便等原因,目前75型50 kg/m钢轨9号道岔仍在我国铁路行车速度较低的次要正线和站线以及专用线上大量使用。

近年来,随着铁路货物运量的日益增长,某地方铁路其管内铺设的50 kg/m钢轨9号单开道岔普遍存在动态轨距扩张超差、钩头道钉松动、枕木陈旧腐朽、道岔稳定性较差等病害,由此引起的整道乃至更换枕木等维修工作量巨大,加之目前国内道岔枕木内在质量不高,往往更换枕木后不久,上述病害会再次出现,养护维修周期很短。

针对目前运营现状和存在问题,道岔使用单位提出了对目前在既有线上道服役的50 kg/m钢轨9号单开道岔进行技术改造升级,将现有木枕更换为混凝土岔枕。为此道岔使用单位联合道岔设计单位对道岔进行整体技术改造。

1 技改要求和标准

1.1 技改要求

1)改造对象。

50 kg/m钢轨9号单开道岔(图号:TB 399—1975)。

2)成熟、可靠和安全。

更换为混凝土岔枕的单开道岔应该是成熟可靠的产品,应确保道岔相关结构能够满足直向容许速度100 km/h的行车安全。

3)利旧原则。

a.道岔全长L、前长a、后长b,曲线半径R均保持不变;b.既有钢轨件、高锰钢辙叉以及附属零件均保持不变;c.电务转换位置不变,既有转辙机ZD6-D及转换内锁闭装置不变,转辙机采用角钢固定方式。

4)采用混凝土岔枕,岔枕断面应符合我国提速道岔岔枕断面(260 mm/300 mm×220 mm)。

5)混凝土岔枕净距应满足机械捣固最小净距120 mm的要求。

6)强化扣件系统,为便于现场管理,扣件采用“92”型道岔的分开式刚性可调扣板式扣件。

1.2 技改标准

TB/T 412—2014标准轨距铁路道岔技术条件。

2 方案设计

2.1 扣件系统

采用“92”型分开式刚性可调扣板式扣件系统。其主要特征是楔形可调式轨撑,刚性分开式弧形扣板。

3)支距扣板。在转辙器的辙后部分,基本轨与导轨之间设置支距扣板。在靠近辙后部分两轨相距较近时,采用单面支距扣板,支距垫板中间设计为长圆孔,方便调整。

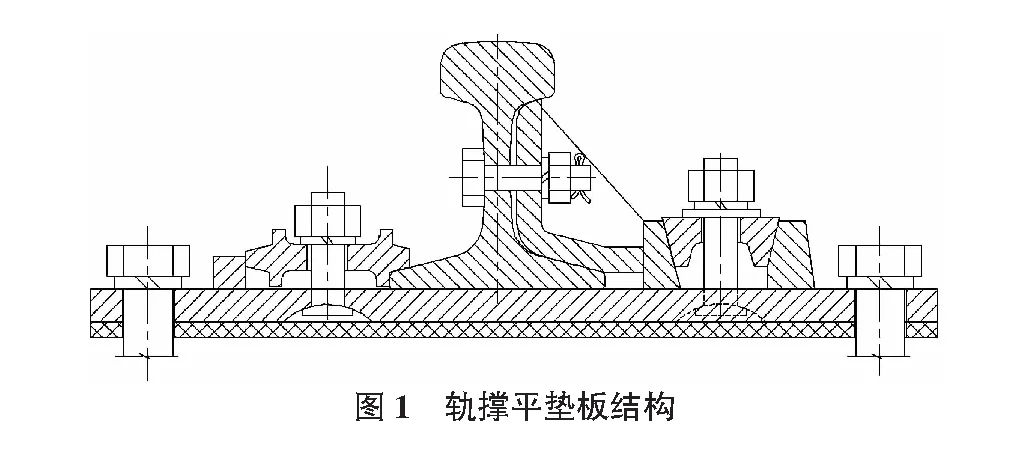

4)“92”型轨撑。轨撑为可调式,由轨撑、调整楔、垫板挡铁、两个垂直螺栓和一个水平螺栓组成。可调轨撑的调整范围为±6 mm。轨撑平垫板结构见图1。

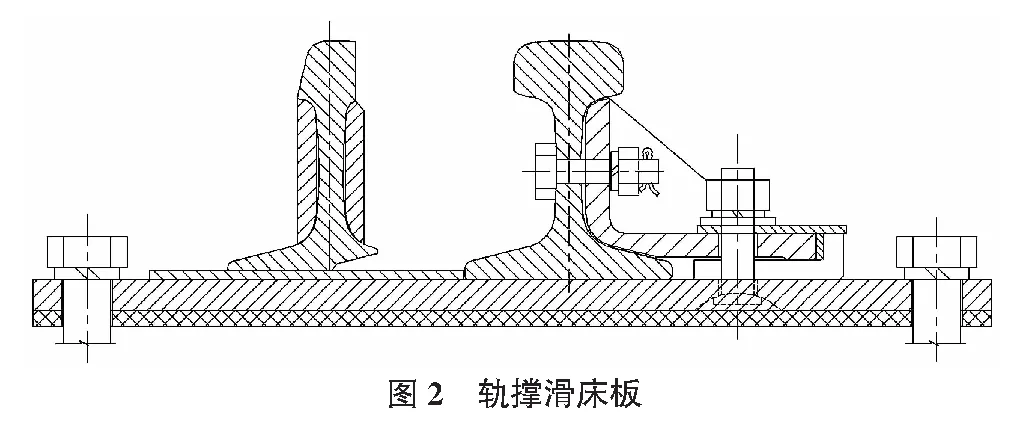

5)滑床板扣件。由于尖轨采用普通50 kg/m钢轨,6 mm厚度的台板无法扣压基本轨,若设置为“92”型轨撑,则不能对尖轨进行有效扣压,所以继续沿用原“75”型轨撑结构,同时我们对该结构进行了优化改进,增加轨距调整功能。轨撑滑床板见图2。

6)高锰钢辙叉扣件。因为既有高锰钢耳板按木枕设计,现改为混凝土岔枕后,耳板上的原钩头道钉孔就不再适用,又因“92”型辙叉扣板的扣压力较小,为提高高锰钢辙叉在过岔时的稳定性和安全性,将高锰钢辙叉扣件设计为B型弹条。高锰钢辙叉垫板见图3。

2.2 铁垫板

1)除护轨垫板厚度为40 mm外,其余垫板厚度均为20 mm。

2)除辙跟大垫板外,其余垫板均采用宽180 mm的扁钢制造。

3)轨撑垫板安装在转辙器尖轨前基本轨轨底或导曲线钢轨底部,以此保持基本轨或导轨的稳定,防止出现轨距扩张。分有孔轨撑和无孔轨撑两种形式,牵引点两侧设置无孔轨撑,其余位置均为有孔轨撑。

4)辙后垫板顺坡,尖轨跟端接头后第一根岔枕上递减4.5 mm,第二根岔枕上递减3 mm,第三根递减1.5 mm,在第四根岔枕上过渡顺平。

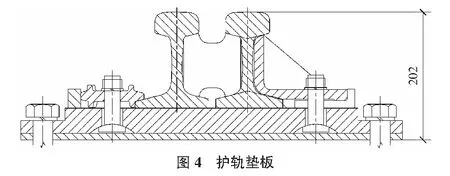

5)护轨垫板见图4。

2.3 橡胶垫板

1)钢轨下、高锰钢辙叉下均不设置橡胶垫板。2)板下设置10 mm厚具有沟槽型式的橡胶垫板。

2.4 混凝土岔枕

采用无挡肩式预应力混凝土岔枕,岔枕断面上宽260 mm,底宽300 mm,高220 mm,长度为2.6 m~4.8 m,岔枕内部预埋塑料套管。配套岔枕螺栓为锯齿形。

2.5 钢轨基础标高

1)高锰钢辙叉基础标高:172 mm(既有高锰钢辙叉高度)+20 mm(铁垫板厚度)+10 mm(橡胶垫板厚度)=202 mm。2)高锰钢辙叉区域对应护轨垫板基础标高:152 mm(50 kg/m钢轨高

度)+40 mm(铁垫板厚度)+10 mm(橡胶垫板厚度)=202 mm。3)其余位置处钢轨基础标高:152 mm(50 kg/m钢轨高度)+20 mm(铁垫板厚度)+10 mm(橡胶垫板厚度)=182 mm。

2.6 牵引点处岔枕间距

该电务转换安装标准图号为通号9137。以动作杆与岔枕边缘220 mm为基准,需要将序号6岔枕前移20 mm,序号6~7岔枕间距615 mm不变,故序号7岔枕同时前移20 mm。序号5~6岔枕间距原为530 mm,考虑到混凝土枕顶面较木枕宽,为避免角钢与岔枕边缘干涉,将序号5岔枕向后移动30 mm,所以序号5~6岔枕间距定为480 mm,序号7~8岔枕间距最后定为526 mm(506 mm+20 mm)。

2.7 岔枕最小净距

既有枕木最小间距为440 mm,最小净距:440 mm-220 mm=220 mm。当换为混凝土岔枕后,岔枕底部对应最小净距:440 mm-300 mm=140 mm,能够满足机械捣固120 mm的最小间隙要求,故岔枕最小间距仍保持440 mm不变。

3 现场实施

根据本次技改特点,为确保道岔铺设质量,宜采用原位替换方法,具体的换铺流程如下:

1)道旁预铺:在线路外侧,按照岔枕编号依次摆放岔枕,并安装板下胶垫和铁垫板。

2)既有拆除:拆除既有道岔的枕木,包含电务转换设备的角钢,并清理道碴。

3)混凝土枕移位:按照岔枕编号和岔枕间距,依次进行混凝土枕移位。混凝土枕编号一侧在道岔直股一侧。

4)测量定位:测量道岔中心与线路中心的位置、高程、方向等。

5)上砟整道、捣固。

6)道岔与线路采用夹板连接,整组道岔检验。

7)线路开通,首列通过应限速5 km/h。

8)加强捣固,待道床基本稳定后正式开通。

通过对改造后的道岔运营实践,取得了预期效果,能有效降低道岔病害和维修工作量,用户反映良好。

4 结语

此次提出的将木枕道岔改为混凝土道岔,是根据线路存在的问题,以减轻维修工作量,确保行车安全为主要目的,而进行的关于“75型”单开道岔的技术与管理的一种创新,这对使用单位无论是降低设备采购成本,还是养护维修技术管理,都具有重要的意义,同时对同类型旧型木枕道岔的技改具有一定的借鉴和推广意义。

[1] 铁道部工务局.铁路工务技术手册 道岔[M].北京:中国铁道出版社,1998.

[2] TB/T 412—2014,标准轨距铁路道岔技术条件[S].

Technical rennovation of “type 75” 50 kg/m rail No.9 simple turnout

Zhang Haihua

(ChinaRailwayBaojiBridgeGroupCo.,Ltd,Baoji721006,China)

According to railway operating conditions and maintenance requirements, and in view of the present problems in “type 75” 50 kg/m rail No.9 simple turnout. The design of under-rail foundation, fastening system and iron plates is optimized to strengthen the main structure of turnout, improve the overall technical quality of “type 75” turnout and eliminate the main diseases of original wooden sleeper, which can meet the operating demands in the new situation.

turnout, concrete sleeper, fastening, renovation

1009-6825(2015)32-0128-02

2015-09-06

张海华(1980- ),男,高级工程师

U213.6

A