张志喜 刘兴东

(1.甘肃建投钢结构有限公司,甘肃 兰州 730060; 2.甘肃第一安装工程有限公司,甘肃 兰州 730060)

某拉索连接节点施工过程的焊缝问题及措施

张志喜1刘兴东2

(1.甘肃建投钢结构有限公司,甘肃 兰州 730060; 2.甘肃第一安装工程有限公司,甘肃 兰州 730060)

针对某钢结构工程钢屋盖节点焊缝开裂的情况,通过现场检查,分析了钢结构安装过程中焊烽开裂的原因,并提出了具体的整改措施,避免了工程事故的发生,为类似问题的解决提供了思路和技术经验。

钢屋盖,焊缝,连接节点,整改措施

1 概述

随着钢产量的提高和钢结构技术的发展,在我国的建筑工程中,钢结构工程越来越多。然而因为各种各样的原因,例如施工方案存在缺陷,工艺措施未经评定,工人操作水平低,不按设计图施工,操作不规范等等,在钢结构工程的施工中,常常出现各种质量问题,这些质量问题不经整改,往往产生严重的后果,危及人民群众生命财产安全。

钢构件的安装离不开连接,而焊接连接是最常见的连接方式,焊接质量对钢结构的安全影响举足轻重。然而这也是出现工程质量问题的重灾区,其中,焊缝开裂是一种严重的质量问题,它会造成连接节点破坏,降低了整个结构的安全性、耐久性,甚至可能引起结构破坏、垮塌或倾覆。

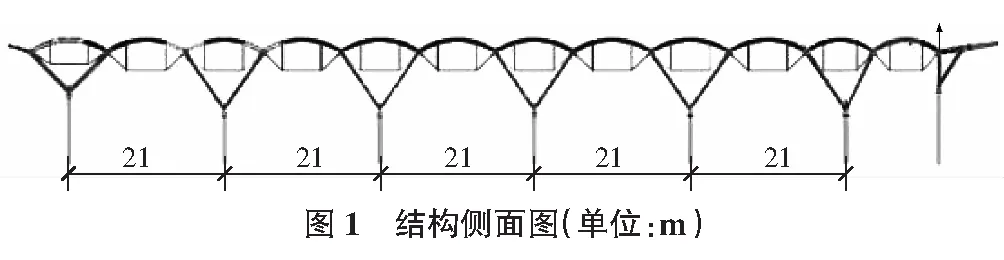

某工程位于南方某市,建筑面积约60 000 m2,单跨长21 m,弧梁拱高达2 m,屋盖采用空间连续弧形梁张拉索结构体系,其侧面图如图1所示。

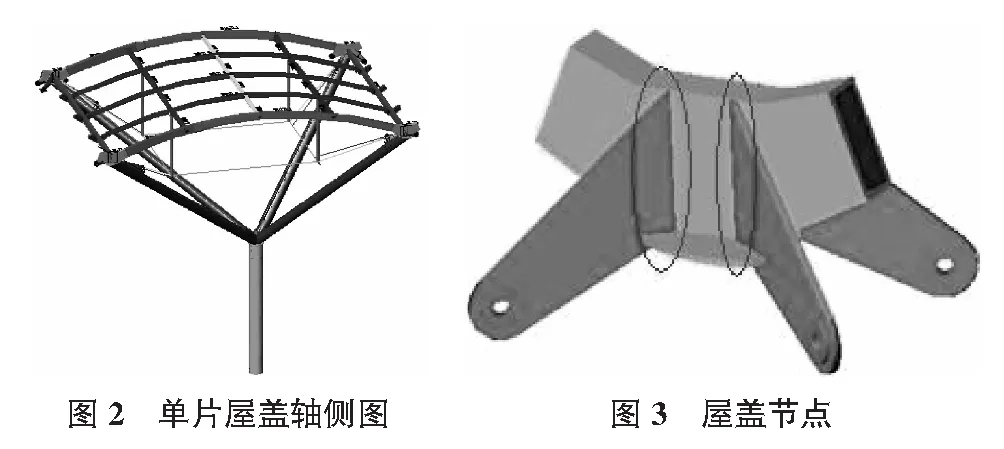

弧形主次梁屋盖通过四根支撑连接在钢柱柱顶,如图2所示。因为拱形结构对支座有水平推力,所以支点四角以张拉索体系连接,以减少屋盖与支撑连接节点所受推力。弧形主梁为箱形截面,采用刚接连接,次梁为H形截面,采用铰接连接,拉索为高强镀锌钢丝束。

屋盖弧梁与支撑的连接节点如图3所示。该节点的尺寸约为2 m×1.4 m,马鞍形节点板厚度为30 mm,材质为Q345B,拉索连接耳板厚度为40 mm,材质为Q345B,抗层状撕裂要求Z15级,二者间连接焊缝采用坡口全熔透焊。该节点由车间下料加工制作,由现场吊装至设计位置后,安装屋盖梁以及拉索等构件。

施工完成后发现,拉索连接耳板与马鞍形节点板间的焊缝出现开裂现象,裂纹短则30 mm,长则100 mm,即图3中圈处的连接焊缝。

2 焊缝开裂原因分析

在钢结构安装过程中,焊缝开裂的原因通常有结构设计不合理,安装方法不当,未进行焊接工艺评定,施工荷载过大,焊缝质量差,材料质量不合格等情况。

通过现场检查,发现存在以下两个问题:

1)节点安装不到位,偏离了设计位置75 mm;2)拉索连接耳板与马鞍形节点板间的焊缝为12 mm厚双面角焊缝,不符合设计要求。

节点安装偏离设计位置,会造成拉索连接耳板与马鞍形节点板间焊缝的应力变化,通过ANSYS的计算发现,该处产生附加应力22 N/mm2 而未按设计要求焊接,以12 mm厚双面角焊缝代替坡口熔透焊,会造成焊缝强度不足。根据《钢结构节点设计手册》,通过计算发现,采用坡口全熔透焊,则其设计最大受力为: N≤fw×t×lw=265 N/mm2× 40 mm×700 mm=7 420 000 N=7 420 kN。 其中,fw为对接焊缝的抗拉设计值;t为在对接连接中连接件的较小厚度,在T形连接中为腹板的厚度;lw为焊缝的计算长度。 采用12 mm厚双面角焊缝,因为拉索连接耳板与马鞍形节点板非垂直连接,故该角焊缝为斜角角焊缝,而斜角角焊缝的有效厚度与斜角角度相关,如表1所示。 经检测,该连接节点处两条角焊缝的斜角角度分别为33°和147°,分别小于60°和大于120°,根据《钢结构节点设计手册》,不宜作为受力焊缝。若将其作为受力焊缝计算,对于斜角角度为33°的焊缝,取he=0.7hf,对于斜角角度为147°,取he=0.5hf,其设计最大受力为: N≤he×lw×βf×fw=(0.5+0.7)×12 mm× 676 mm×1.0×200 N/mm2=1 946 880 N≈1 947 kN。 其中,he为焊缝有效高度;hf为角焊缝 较小焊脚尺寸;lw为焊缝的计算长度;βf为正面角焊缝强度设计值增大系数;fw为角焊缝的强度设计值。 表1 斜角角焊缝的斜角角度与有效厚度之间的关系 焊工未按设计要求施焊和吊装施工精度不高是钢屋盖节点焊缝开裂的两个原因。显而易见,以12 mm厚双面角焊缝代替坡口全熔透焊,至少造成焊缝强度降低了73%,是焊缝开裂的主要原因,而节点安装偏差是焊缝开裂的次要原因。 为了保障结构安全,并考虑该工程争创省级优质工程的要求,提出以下整改措施并严格执行: 1)挑选持证并有资历的焊工,严格按照设计图纸对所有问题节点重新施焊; 2)拆除问题节点,并重新进行安装,精度满足规范要求; 3)追究相关负责人的责任; 4)制备忘录,培训项目部全体工人,避免类似问题再次发生。 通过以上整改措施的有效执行,成功避免一场可预见的工程事故,在余下的工程中,顺利地完成施工任务。 很多工程事故在发生前往往有先兆和端倪可循。可怕的不是这些先兆和端倪,而是现场的疏忽和不作为,任由它们一步步恶化,或是发现问题,却找不着分析和解决问题的方案,只得任由它们发展。 本工程也遇到这样的问题,因处置得当,处理及时,并未造成工程事故,其分析及解决问题的思路、技术经验值得推广。 [1] GB 50023—2003,钢结构设计规范[S]. [2] 李星荣,魏才昂.钢结构连接节点设计手册[M].北京:中国建筑工业出版社,2004. Welding seam problems and countermeasures of cable connection joint construction Zhang Zhixi1Liu Xingdong2 (1.GansuConstructionInvestmentSteelStructureCo.,Ltd,Lanzhou730060,China; 2.GansuFirstInstallationEngineeringCo.,Ltd,Lanzhou730060,China) In light of steel roof joint welding joint cracking conditions of steel structure engineering, through in-situ survey, the paper analyzes welding seam cracking causes in steel structure installation process, puts forward specific rectification measures, and avoids engineering accidents, which has provided similar problems solving concept and technical experience. steel roof, welding seam, connection joint, rectification measures 1009-6825(2016)05-0113-02 2015-12-01 张志喜(1974- ),男,工程师; 刘兴东(1976- ),男,工程师 TU755.32 A

3 整改措施

4 结语