杜 鹏

(中铁十七局集团第五工程有限公司,山西 太原 030032)

浅埋砂质新黄土隧道双层小导管快速进洞施工技术

杜 鹏

(中铁十七局集团第五工程有限公司,山西 太原 030032)

结合蒙华铁路银山3号隧道的工程概况,制定了双层小导管快速进洞施工方案,阐述了该方案的施工工艺流程及技术要点,并对隧道洞口段的沉降和收敛进行了监测,结果表明,该方案可减少洞口开挖、避免洞口扰动,实现安全快速进洞。

隧道,小导管,进洞施工,洞口

1 工程背景

蒙华铁路银山3号隧道为单洞双线隧道,最大埋深67.7 m,最大开挖面积112.3 m2,位于黄土高原梁茆区,地形起伏较大,冲沟发育。隧道进口自然坡度约25°,地势较平坦,与既有道路相距较近;出口自然坡度约55°,位于梁茆半坡上,与桥梁相接。进出口地层岩性为砂质新黄土,褐黄色,稍湿~潮湿,稍密~密实,呈松散状,成分以粉粒为主,具垂直节理,针孔发育。

由于隧道出口自然坡度大,边、仰坡开挖后洞口位于半坡上且场地狭小、与桥梁相接,施工干扰大,协调配合难度高,施工安全不确定因素多,不易组织现场施工,决定从隧道进口采取单口掘进开挖。

2 进洞方案比选

洞口管棚超前支护是沿着洞口开挖轮廓周线,用特定的设备把预先加工好的钢管按照一定的角度打入前方的地层内,再向管内注浆填充钢管及固结钢管周围的围岩,最终形成一个棚架支护体系,以支撑来自外侧的围岩压力,防止开挖时围岩滑塌及沉降变形,保证作业人员的安全。其具有使用范围广、支护刚度大、围岩沉降变形小、安全可靠性高等优点,但对洞口场地要求高、边仰坡开挖量大、施工周期相对较长等缺点,尤其是长管棚施工工艺要求高、需专用的施工设备,对管棚钻孔方向的精度要求高,控制不准确很容易发生偏斜及倾界,加大后续施工难度。

洞口小导管超前支护是在洞口开挖断面拱部施作超前小导管,通过注浆对一定深度范围内的围岩进行挤密、粘结加固,形成一个承载环,对围岩进行预加固,提高围岩的稳定性。其具有适用范围较广;安全可靠性高,针对性强;节省工程成本,节约工期;施工设备简单、工序清晰易懂、操作便捷,能够快速进洞。但小导管超前支护只是对局部土层进行加固,开挖后土层不宜长时间暴露,需及时进行支护且各工序衔接紧密,否则沉降变形较大。

银山3号隧道进口地势较平坦,采用长管棚进洞,洞口边仰坡开挖量大,易造成边仰坡失稳。隧道进口地层岩性为砂质新黄土,管棚施工时精度不易控制,角度太大,前端满足要求,中间易形成拱形,后续开挖易发生掉落;角度太小,前端侵入支护界限,增大后续开挖难度,安全可靠性低。经技术比选及方案优化,采用“零开挖”超前小导管进洞,消除管棚施工时精度偏差造成的严重后果;减少洞口开挖量,避免洞口扰动,最大限度的保持洞口的原平衡体系,确保洞口安全及保护周边生态环境;简化施工工艺,方便快速的进洞。

3 施工方案

为保证隧道安全快速进洞施工,避免洞口开挖造成边仰坡失稳,洞口处施工以少刷或不刷仰坡为原则,测量放样后,由现开挖断面DK266+210处进洞,采用φ42超前长导管配合密排小导管预支护,超前长导管拱部120°范围施作,每根长6 m,环向间距40 cm,纵向每隔7榀钢架施作一环;每环φ42长导管配合3环φ42小导管为一循环,超前密排小导管拱部150°范围施作,每根长4 m,环向间距为20 cm,超前长导管和小导管外插角根据现场施工情况确定。导管内压注水泥单液浆,待浆液形成强度后进行开挖施工。

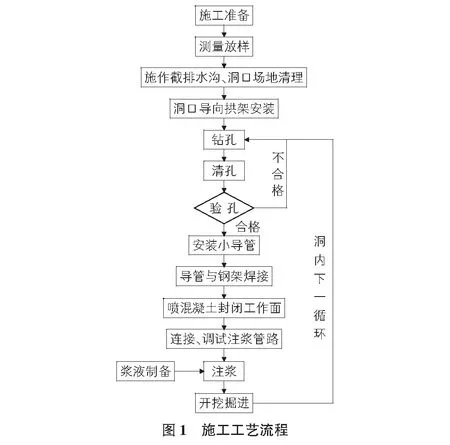

隧道洞口段位于浅埋段,覆盖层厚度约1.7 m~12 m,在进洞开挖时采用微台阶法施工,尽量减少扰动。严格遵循“管超前、严注浆、短进尺、强支护、快封闭、勤量测、早衬砌”的施工原则,及时施作初期支护封闭成环,尽量减少围岩暴露时间,确保洞口施工安全。施工工艺流程见图1。

4 主要施工工艺和方案控制要点

4.1 主要施工工艺

1)洞顶截排水沟:

及时完善洞口的截、排水设施,回填处理地表陷穴、坑洞及裂缝等。隧道进口临近线路右侧有一处冲沟,施作洞顶截水沟时,根据现场地形情况,水沟引排段落远离冲沟,在该冲沟5 m外设置,以截排冲沟外地表水,以防雨水对进洞施工造成较大影响。

2)洞口场地清理:

洞口边、仰坡按1∶1的坡度自上而下分层进行开挖及防护,开挖一层防护一层,防止边坡失稳。开挖采用人工配合机械进行,每层开挖深度为1.5 m,边坡处预留30 cm人工清理,临时防护采用锚杆钢筋网喷射混凝土。开挖时严格控制边坡坡率,确保边坡平顺。

3)洞口拱架安装:

洞口位置处安装双层Ⅰ20a钢架,上层钢架为导向钢架,施作超前长导管,钢架拱部120°范围按照40 cm间距在腹板上钻孔。下层钢架为初支钢架,施作超前密排小导管,钢架拱部150°范围按照20 cm间距在腹板上钻孔。两层钢架间距为100 mm,用Φ22钢筋间距50 cm相连成整体,中间空隙用喷射混凝土喷填密实。钢架在钢筋加工厂集中加工及配送,现场拼接安装,安装时根据测量人员测定的高程和拱架安装控制线准确定位,先安装导向钢架,定位固定牢靠后再安装初支钢架,安装过程中严格检查拱架的垂直度,确保安装精度。钢架连接节点处施作锁脚锚管2根,采用φ42小导管,长度4 m,按与水平方向30°~45°向下、竖直方向30°~45°向内打设,并与钢架焊接牢固,管内灌注M30水泥浆。

4)钻孔及清孔:

洞口段埋深比较浅,根据实际量测的洞口地面标高,用CAD画图比对,超前长导管按外插角30°、超前密排小导管按外插角14°布置。钻孔采用气腿式凿岩机,在预留核心土上进行操作,钻头通过拱架预留孔洞,按照规定的外插角钻进,直径为50 mm,孔深比设计深10 cm~20 cm。钻孔完毕后,用高压风把孔内砂石吹出。

5)验孔:

用仪器检查钻孔孔深、孔径和倾斜度符合要求后,进行小导管安装。

6)安装导管:

导管安装采用顶入法,按照预先钻孔用钻机顶入,超前长导管顶入长度不小于5.4 m,超前密排小导管顶入长度不小于3.6 m,导管顶入后用高压风将导管内的泥土吹出。导管与钢架焊接形成整体,并在导管口焊接注浆阀门。导管前段加工成锥形,尾部焊接加筋箍,管壁四周每15 cm间隔钻眼,孔眼直径8 mm(梅花形布置),尾部50 cm不钻眼。

7)喷射混凝土封闭工作面:

用塑料薄膜严密包裹注浆阀门后,采用C20喷射混凝土封闭钢架及洞口直立面,喷射混凝土厚度不小于15 cm且钢架完全被覆盖。

8)注浆:

注浆采用水泥浆,水灰比为1∶1(质量比),注浆压力0.5 MPa,注浆顺序由两侧向拱顶隔孔对称进行、浆液先稀后浓、注浆量先大后小,压力由小到大。注浆采用“双控法”控制,当每根导管的注浆量达到设计量时停止注浆,或当注浆压力逐渐达到终压并稳定10 min时可停止注浆。

9)洞身开挖:

采用上、中、下三个台阶同步作业的微台阶开挖方法,上台阶长度3 m~5 m,中台阶长度6 m~8 m,下台阶长度9 m~12 m,三个台阶同步作业。具体流程为:上台阶开挖扒碴→中台阶开挖出碴→上中台阶初喷混凝土→上中台阶立架、下台阶及仰拱开挖→上中台阶喷混凝土、下台阶及仰拱立架→下台阶及仰拱喷射混凝土→下一循环。开挖进尺根据现场实际情况确定,上台阶一般为1榀,中下台阶为1榀~2榀,仰拱初支开挖不超过3 m。

4.2 方案控制要点

超前小导管、钢架及锁脚锚管采用工厂化集中加工及配送。施工中严格控制小导管的数量、间距、打设角度及钢架的焊接质量。严格按照双控指标进行注浆量控制,确保注浆效果。注浆发生串浆时,采用分浆器多孔注浆或堵塞串浆孔隔孔注浆。当注浆压力突然升高时应停机查明原因。当水泥浆进浆量很大,压力不变时,检查周边地表是否有浆液溢出,或调整浆液浓度及配合比,缩短胶凝时间,采用小流量低压力注浆或间歇式注浆。做好导管注浆记录,记录内容应包含注浆时间、最大单根注浆量、最小单根注浆量、总注浆量、注浆控制压力。注浆结束6 h后方可进行洞身开挖。

4.3 监控量测

监控量测项目有洞内外观察、地表沉降观测和洞内拱顶下沉、水平收敛,采用全站仪配合反光膜片进行数据采集。地表沉降观测点沿隧道纵向5 m、横向2 m~5 m的间距布设,在开挖前布设完成并进行数据采集;拱顶下沉和水平收敛沿隧道纵向5 m布设,且在同一断面上,测点埋设在钢架上。监测按照每天一次进行,出现异常情况时,加大监测频率。监测管理值采用变形总量、变形速率、初期支护表观现象和变形时态曲线进行综合等级管理。变形总量、变形速率控制在管理等级范围内,及时巡视初支表面有无异常,同时结合变形时态曲线形态进行综合分析处理。

隧道洞口段地表沉降观测共计布设9个断面77个点,洞内拱顶下沉、水平收敛13个断面,观测时间为6月25日~10月20日,各测点变形总量数值见表1。从各测点的变形总量数值可以看出,隧道通过范围内地表沉降累计值较大,但数值差异不是很大、较均匀,属黄土特性的正常沉降;拱顶下沉、水平收敛累计值分析围岩变形小,都趋于稳定。从监控量测日常资料表明,变形速率小于1 mm/d,且持续一个月以上了,初期支护表现正常,变形时态曲线已收敛。根据监控量测软件进行监控量测回归分析,初期支护的各断面日变化值都趋于稳定。由此说明在浅埋砂质新黄土铁路隧道进洞施工中,采用双层小导管辅助施工措施、微台阶施工方法可行。

表1 监控量测点累计数值表 mm

5 其他注意事项

1)做好施工人员的技术交底及安全教育培训,能够熟练掌握各施工要点,确保各工序、各工种、人员与机械的协调配合。

2)高度重视监控量测,每天及时进行数据采集,并上传至监控量测管理信息平台,各级管理人员均能查看相关数据,若出现预警情况,能够及时进行原因分析,制定处理措施。

3)注浆液采用拌合站集中拌合,罐车运输到施工现场,确保浆液配比准确,避免现场拌合污染环境。

4)根据实际揭示围岩情况、监控量测变形情况、超前地质预报情况,合理确定开挖进尺,树立以加快循环时间保证进度的理念,改变以加大进尺保证进度的错误观念。

5)开挖支护过程中突出强调一个“快”字,各台阶施工做到“快挖、快支、快封闭”,同时喷射混凝土要保证早期强度达到要求,以形成受力体系。始终保持安全步距,掌子面至初支封闭距离不大于2倍洞径。

6)严格执行“上下紧跟、左右紧垫”的安全措施,即上台阶拱架顶紧掌子面不留空隙,仰拱初支紧跟下台阶封闭成环,各台阶拱架左右拱脚采用强度高、轻便耐用、可循环使用的垫板支垫结实,不能落在虚土上。

7)采用湿喷机械手喷射混凝土,外加剂掺量实现自动化控制,降低了人为影响因素,提高了喷射混凝土的质量;回弹量显著降低,减少浪费;喷射混凝土的密实度增大,强度高。

6 结语

蒙华铁路银山3号隧道目前已施工310 m,通过对监控量测数据分析,洞口段沉降和收敛均在可控范围,洞内初支稳定,未发现变形、开裂等现象。洞外地表、边坡仰坡均稳定,未发现开裂等现象,说明在浅埋砂质新黄土隧道进洞中采用双层小导管技术是完全可行的。该方法能保证“零开挖”进洞,操作简单,方便快速,是一种安全、环保、有效的进洞方案。同时配合微台阶开挖工法,快速封闭成环,保证施工安全。该方法可以在隧道施工中推广使用,尤其适用于西北地区黄土地质隧道的进洞施工。随着该技术的不断完善,相信在以后类似隧道工程施工中将会得到广泛的应用。

[1] 王晓州.大断面黄土隧道建设技术[M].北京:中国铁道出版社,2009.

[2] 赵 勇,李国良,喻 渝.黄土隧道工程[M].北京:中国铁道出版社,2011.

[3] 肖广智.铁路隧道施工新技术[M].北京:人民交通出版社股份有限公司,2016.

[4] 蒙西华中铁路隧道施工监控量测实施方案(试行)[Z].2015.

[5] 蒙西华中铁路隧道施工监控量测实施方案[Z].2016.

The double layer small duct quickly face excavationconstruction technology of shallow buried sandy loess tunnel

Du Peng

(Fifth Engineering Limited Company, China Railway 17th Bureau Group, Taiyuan 030032, China)

Combining with the engineering situation of Yinshan Mongolia and China Railway No.3 tunnel, developed the double layer small duct quickly face excavation construction scheme, elaborated the construction process and technical key points of the scheme, and measured the settlement and convergence of tunnel ladit section, the results showed that the scheme could reduce the tunnel ladit excavation, to avoid the tunnel ladit disturbance, realized the safe and fast face excavation.

tunnel, small duct, face excavation construction, tunnel ladit

1009-6825(2016)34-0180-03

2016-09-23

杜 鹏(1980- ),男,工程师

U455

A