陈智辉 王利军 陆 路 任 杰

(1.广州地铁集团有限公司,广东 广州 510000; 2.中国矿业大学力学与土木工程学院,江苏 徐州 221116)

由于地下环境的复杂性[1],盾构机盾构拼接完成后会因地质水文压力造成管片的二次损坏,前期虽对隧道结构影响较小但为安全起见,应对该超限部分进行再修复,施工原理为在损坏区设置挡水挡土的钢筋混凝土连续墙,起到对变形隧道加固的目的,土体加固完成后开挖并拆除已破坏的管片,重新绑扎钢筋并支护模板,换上现浇结构并与完好隧道交接,至此便完成原位修复的工作。此工法原理虽简单但实际操作中有管片顶部和下部的封水无法确定的难点[2],所以对以上两个部分采用人工冻结方法进行冷冻加固处理,保证封水路径的安全[3],使原位明挖修复管片在冻结帷幕的保护下顺利进行。长期以来,各国科研人员对于冻结温度场做了大量的研究[4],但是对于隧道管片超限原位修复的现场实测研究却很少,因而分析研究该工程条件下温度场的实测规律,对于今后相似工程有重要借鉴意义。

1 工程概况

1.1 工程概述

广州普朝左线隧道在盾构施工中,管片拼装到196环~225环之间时,由于此部分地质水文情况较为复杂,导致隧道内部受力不均匀而发生管片超限情况。针对此状况,施工部门积极处理,超限情况得到进一步控制,但考虑到地铁运行年限以及可能出现的并发问题,现对该部分隧道管片进行原位修复,明挖所需的围护结构为管片东西两侧的钢筋混凝土连续墙。土体加固完成后开挖并拆除已破坏的管片,重新绑扎钢筋并支护模板,换上现浇结构并与完好隧道交接,至此便完成原位修复的工作。

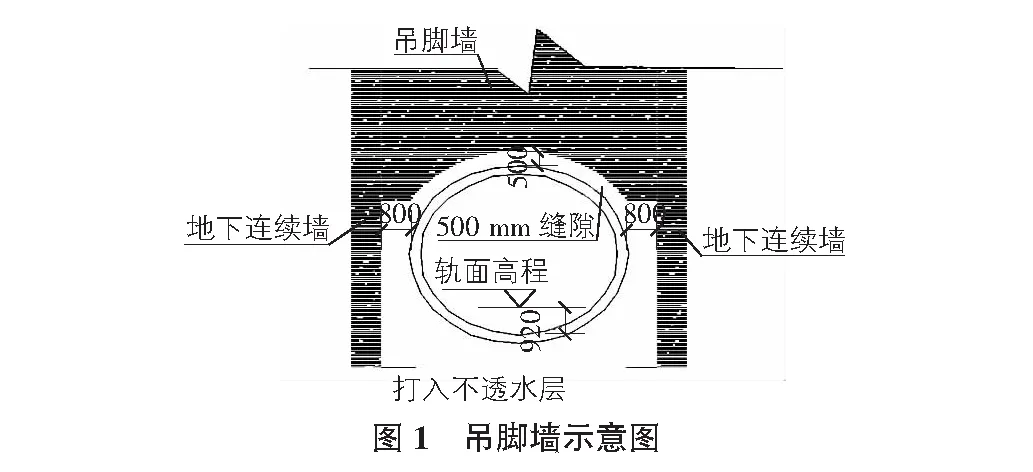

为了保护周边及修复区隧道结构的稳定性,搅拌桩、连续墙、旋喷桩等施工器械应保持在管片0.5 m范围以外(见图1),由此产生的主要问题是管片顶部和下部的封水将无法保证,所以对以上两个部分采用人工冻结方法进行冷冻加固处理,保证封水路径的安全,使土体开挖过程中有冻结帷幕作为保障。

总体思路:为保证管片顶部封水路径的安全需在连续墙的两端沿水平方向布置合适数量的冻结孔;并根据工程进度在隧道底部施工放射性冻结孔,保证底部的安全。隧道内径为5 500 mm,管片厚度为300 mm,该段隧道最底埋深约为21.5 m,隧道管片宽度为1.5 m。

1.2 工程及水文地质

经过勘探,该工程所处土层分布有承压水,施工中必须采取可靠的加固工法,才能确保隧道的安全。土层由上到下具体分布为:①杂填土、②素填土、③淤泥质土、④淤泥质粉细砂、⑤粉细砂层、⑥中粗砂层、⑦粉质粘土、⑧硬塑性残积岩、⑨强风化层。

1.3 冻结方案

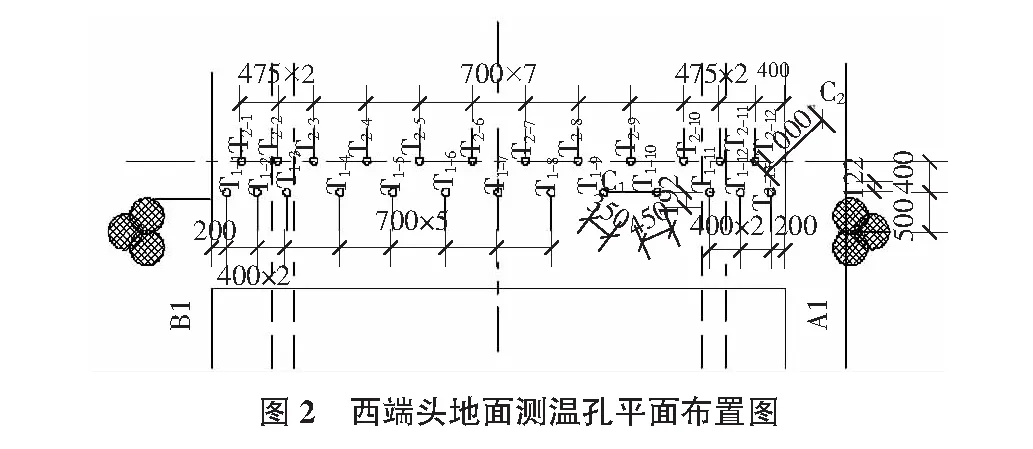

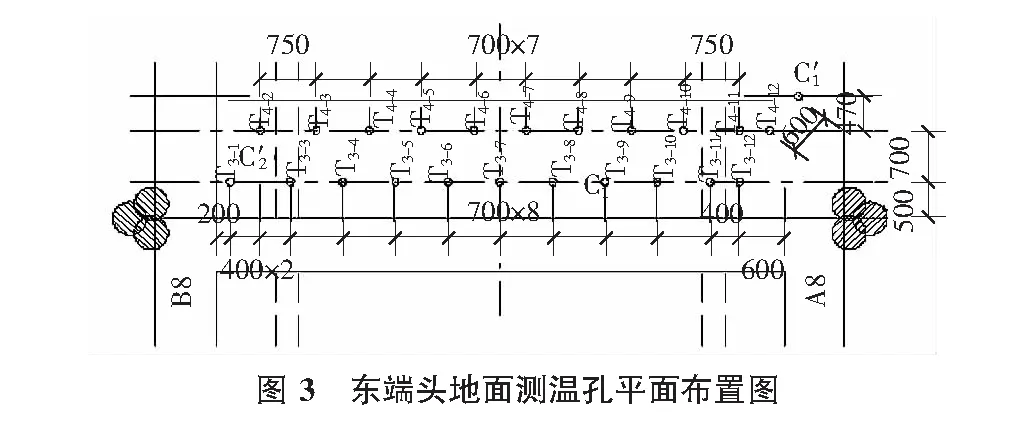

本工程采取管片下部倾斜与垂直双向冻结,为了能在隧道顶部与竖井围护结构周围形成封闭的冻结帷幕,达到封水作用,特布置水平倾斜冻结孔21个,垂直冻结孔17个,设置5个水平测温孔,见图2,图3。

2 现场实测结果及分析

2.1 盐水温度监测分析

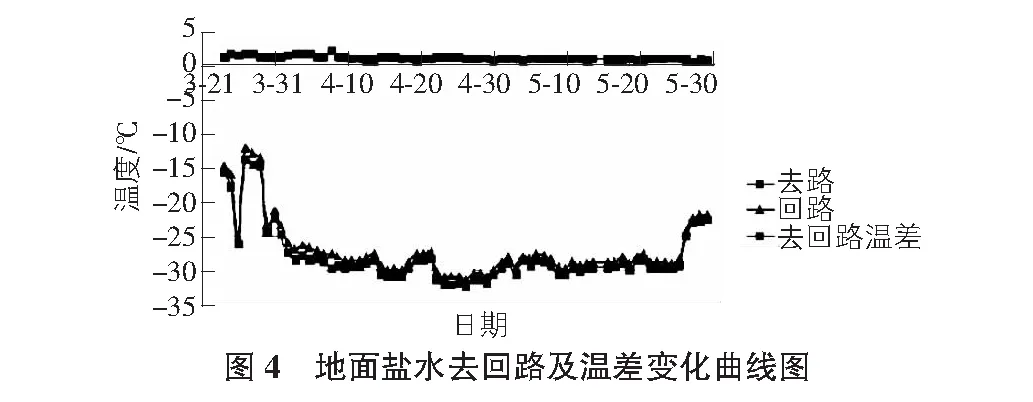

在冻结初期,盐水温度出现较大波动的主要原因是制冷系统需要不断的化盐和调整参数,在冻结11 d后,由于制冷机组工作稳定且不再大量化盐,此时盐水温度稳定下降。初期冻结,由于土体热交换剧烈,以及机器自身的参数调整原因,盐水去回路温差保持在-1.5 ℃。冻结20 d时,去回路温度达到设计要求(<-28 ℃),由于热交换减弱,此时去回路温差维持在-1 ℃。4月17日盐水管路温度发生了明显的回升,主要是因为在当天对基坑进行了降水开挖,导致了位于冻结体两侧地下连续墙大面积与外界高温空气接触,大量冷量被热空气带走,造成温度回升。为了确保冻结体有足够的冷量供应和不影响工期,冻结单位将盐水温度降到-30 ℃以下,温差保持在-1 ℃。5月28日隧道底板修复按照进度计划顺利完成,此时按照设计要求,对冷冻机组进行了减载,冻结进入了维护冻结阶段,因而当天盐水温度回温较大,见图4。

2.2 测温孔温度

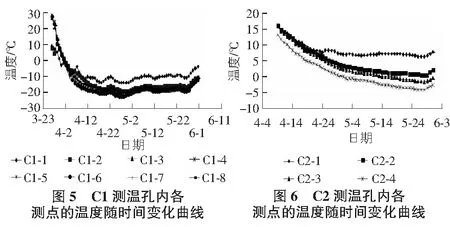

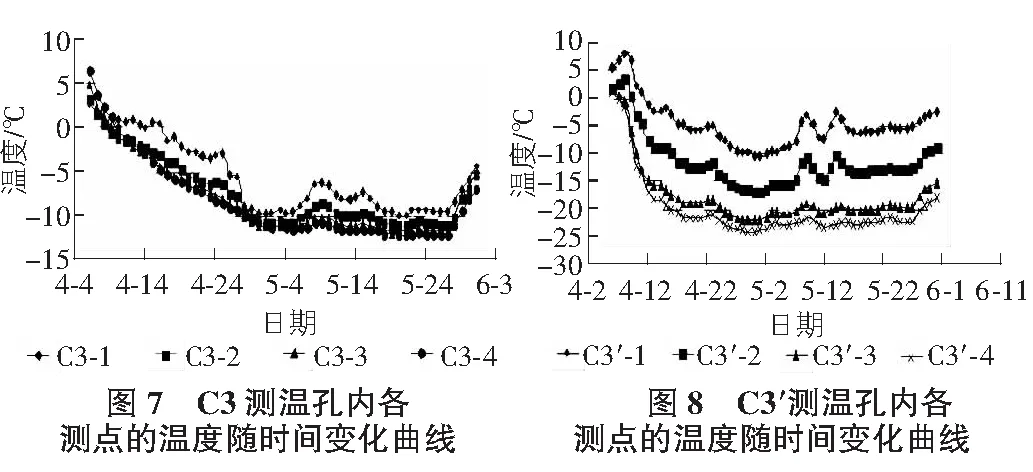

以C1测温孔为例,C1孔位于基坑封水段西侧,靠近将来开挖面。冷冻机组运行之前,通过C1孔测得不同深度土体温度为27 ℃~28.5 ℃之间,至4月2日(积极冻结7 d),C1孔内全部测点都达到0 ℃以下,冻土发展速度较快。从图5可以看出C1-1这个测点由于受地表影响很大,其温度比土体内的温度偏高而且温度波动的幅度较大。4月17日,由于降水开挖,地连墙大面积暴露在高温空气中,大量冷量被热空气带走,导致C1各测点温度曾一度出现回升现象,冻结施工方采取在地连墙上贴保温板减少墙体散热对冻结土体的影响,并加强冷冻机组的制冷降低盐水温度后各测点温度基本保持平稳。

以测温孔C2为例,C2孔为距离冻结管1 m的远测温孔,C2孔内的测点温度能够比较直观的判断冻结壁发展的距离。至5月1日C2-4温度达到0 ℃以下,反算出的冻土发展速度符合以往长时冻结冻土发展速度的经验值。由图6可以看出,C2-1这个测点靠近地层表面,因而随环境温度变化较大;由于测温孔打设在素混凝土墙体内,混凝土的各向均质性好于土体所以各测点降温趋势基本相同。

以测温孔C3为例,C3孔打设在隧道西端头底部。隧道内西侧冻结管为单排布置,冷量供给少于东端头的部分双排冻结管,所以C3孔内多数测点温度高于C3′内测点温度。从图7可以看出,C3-1温度偏高且变化大,这主要是因为该测点位于管片交界处,受环境影响较大。

以测温孔C3′为例,该孔位于隧道东端头底部,靠近4个冻结管,属于群孔冻结,因而该测温孔温度下降较快,且温度较低,同时出现的隧道积水对于冻结效果影响较大,见图8。

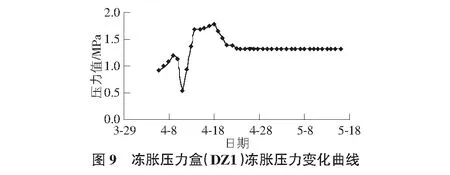

2.3 管片后冻结冻胀压力监测分析

管片后冻结冻胀压力变化如图9所示。从冻胀压力变化曲线可以看出,在4月13日,该压力出现了突变,迅速增加,在18日达到了最大值。主要原因是:随着冷量的不断增加,热交换的不断进行,土体内的大量水分发生了相变,从液态变为结晶冰,造成土体体积迅速增加,由于管片的限制,因而产生了巨大的应力。在交圈完成后,冻胀压力逐渐减小并趋于稳定。

3 结语

本文通过对隧道超限管片原位修复止水冻结实测分析,得到了该工程环境下冻结温度场和冻胀力的发展特征,主要有以下结论:

1)根据对各方面监测数据分析,认为4月17日冻结体已经满足设计要求,可以在控制基坑内降水深度,加快开挖土体及支撑架设的情况下进行第2层土方的开挖。4月17日下午,开始正式进行土体开挖,开挖过程中由于东西端头地下墙体的大面积暴露,使得冻土墙靠近开挖临空面一度出现温度回升现象,但回温幅度不大,采取在临空面墙体粘贴保温板和始终保证按照积极冻结模式控制盐水温度后,盐水温度开始稳定下降。

2)由于管片的导热系数远大于土层以及冻结管钻孔偏差,因而该工程冻结的薄弱点位于隧道顶部管片与土层交界处,此处冻土容易形成驼峰状导水通道,因而针对此处加强了保温措施。此外,在隧道及其上部的腰线上还设置有100槽钢和钢板焊接的冻结板,以补充和增强隧道顶部和侧面的冻结效果,最终效果表明该措施得当效果明显。

3)冻胀压力可以辅助判定冻结壁交圈,根据冻胀压力监测情况来看,4月12日,管片后压力发生突变,迅速增加,4月18日压力达到最大值,可以判定冻结体交圈。

4)积水对冻结体影响较大,管片与土体交界处为冻结薄弱区,开挖后由于水土压力作用等容易形成导水通道,所以该位置处应严格做好保温工作,并杜绝大面积频繁淹水情况。

[1] 武亚军,潘 涛,唐军武.人工冻结技术在城市地下工程中的应用[J].探矿工程,2006(6):60-63.

[2] 李大勇,吕爱钟.南京地铁旁通道冻结实测研究[J].岩土工程学报,2004,23(2):334-338.

[3] 郭 鹏,邓晓鹏.袁大滩煤矿冻结斜井受力实测与分析[J].建井技术,2015(36):6-10,205.

[4] 岳丰田,王 涛.扎赉诺尔矿区白垩系地层冻结温度场实测与分析[J].河北理工大学学报(自然科学版),2009,31(2):119-122.