钱 耀 丽

(上海市建筑科学研究院(集团)有限公司,上海 201108)

1 概述

传统的石膏胶凝材料(以半水石膏或Ⅱ性无水石膏单独或两者混合,水化产物主要为二水硫酸钙)制备的石膏建材耐水性能差,随湿度的增加,石膏建材强度急剧降低、蠕变性增大,其使用受到限制[1]。通过在其中掺入矿粉等水硬性掺合料对其改性,提高其密实度,从而提高其耐水性[2]。课题组在参考大量文献资料以及前期探索性试验工作基础上,利用脱硫石膏、氟石膏、干法脱硫灰、矿粉开发了高耐水石膏复合胶凝材料体系,初步确定其比例为干法脱硫灰30%、脱硫石膏30%、氟石膏20%、矿粉20%。该材料不同于水泥和石膏这两大无机胶凝材料,兼具水硬性和气硬性两种特性。因干法脱硫灰、脱硫石膏、氟石膏等均属于工业固废,化学组分波动明显,存在潜在的不稳定因素。因此,本研究深入研究干法脱硫灰中f-CaO对石膏复合胶凝材料安定性的影响,并开展石膏复合胶凝材料的化学成分和强度稳定性、长期强度与长期耐水性等长期性能研究,为石膏复合胶凝材料的配制及应用提供技术指导。

2 石膏复合胶凝材料安定性研究

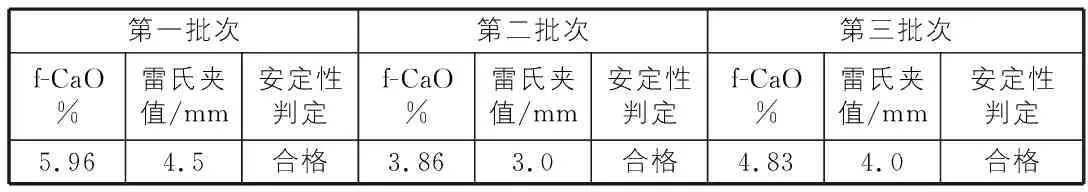

表1 石膏复合胶凝材料中f-CaO含量和安定性测试结果

干法脱硫灰中含有较高含量的f-CaO,用其配制的石膏复合胶凝材料可能存在安定性不良的问题,因此采用GB 176—2008水泥化学分析方法中游离氧化钙测定之甘油酒精法,对石膏复合胶凝材料的f-CaO开展多批次测试;并依据GB/T 1346水泥标准稠度用水量、凝结时间、安定性检验方法开展雷氏夹安定性试验,结果见表1。试验结果表明,石膏复合胶凝材料的雷氏夹值与f-CaO含量有直接关系,尽管所测试数据表明材料的安定性良好,但是考虑到不同批次材料化学成分有些波动,建议石膏复合胶凝材料的f-CaO含量控制在5%以内。

3 石膏复合胶凝材料稳定性研究

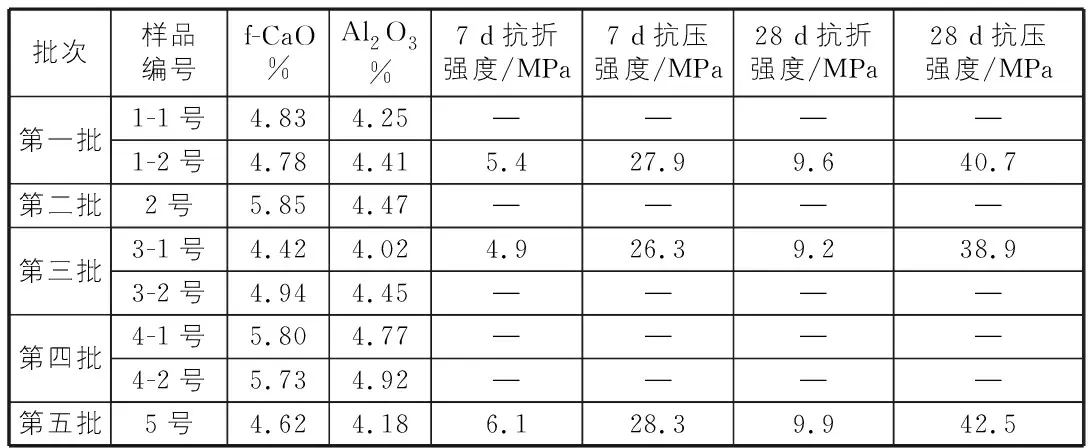

配制石膏复合胶凝材料的固体废弃物存在很多潜在的不稳定性因素,从不同批次石膏复合胶凝材料化学成分的稳定性和基本力学性能(抗折强度和抗压强度)的稳定性开展研究。不同批次原料配制的石膏复合胶凝材料化学分析和基本力学性能结果如表2所示,不同批次石膏复合胶凝材料游离氧化钙含量在4%~6.0%之间,Al2O3含量在4%~5%之间,其化学组成稳定性良好;不同批次石膏复合胶凝材料强度较稳定,7 d抗折强度约5 MPa~6 MPa,7 d抗压强度约26 MPa~28 MPa,28 d抗折强度9 MPa~10 MPa,28 d抗压强度40 MPa左右。

表2 石膏复合胶凝材料化学分析和基本力学性能

4 石膏复合胶凝材料长期性能研究

4.1 石膏复合胶凝材料长期强度研究

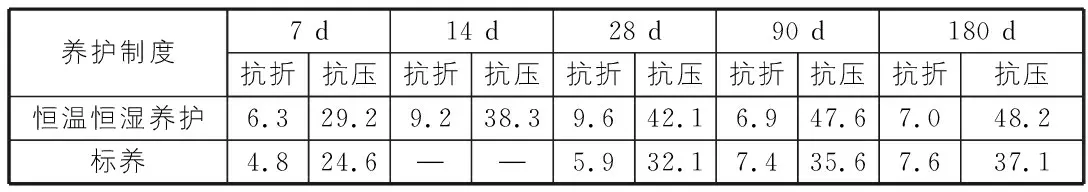

石膏复合胶凝材料兼具气硬性胶凝材料及水硬性胶凝材料的性能,研究不同养护条件——恒温恒湿养护((20±2)℃,65%湿度)和标养((20±2)℃,95%以上湿度)对其长龄期性能的影响响,结果见表3。

表3 石膏复合胶凝材料不同龄期强度 MPa

从表3可知,随着龄期的增加,两种养护条件下石膏复合胶凝材料的抗折强度和抗压强度随龄期基本呈增长趋势,而且恒温恒湿条件下试件强度增长较快。标养条件下,试件7 d抗折强度和28 d抗折强度分别仅为恒温恒湿条件下的76%和61%;试件7 d抗压强度、28 d抗压强度和90 d抗压强度分别为恒温恒湿条件下的84%,76%和75%。主要是因为石膏复合胶凝材料中水化生成的二水石膏是气硬性胶凝材料,在95%湿度的高湿度条件下,其所生成的晶格易溶析,对强度的生成具有一定的阻碍作用[3],因此标养条件下试件强度低于恒温恒湿条件下的试件。

恒温恒湿条件下,养护龄期从7 d延长到28 d,试件抗折强度提高了52%,抗压强度提高了44%;但当龄期增加到90 d时,抗折强度发生倒缩现象,有所下降,抗压强度呈现缓慢上升趋势,主要是由于石膏复合胶凝材料中引入的矿粉与二水石膏结合生成的钙矾石(AFt)具有水硬性胶凝材料的部分特点,恒温恒湿条件下,因湿度不足,材料早期水化生成的钙矾石相对较少,随着龄期的延长,钙矾石不断增多,结构密实,强度提高;但是材料水化后期产生的钙矾石会引起膨胀,破坏浆体已形成的结构,宏观表现为试件抗折强度下降,严重的甚至会引起试件的断裂[3]。而标养条件下湿度较大,钙矾石的量从水化早期到水化后期处于缓慢均匀增长的状态(宏观表现为试件强度稳定发展),因整个体系是以二水石膏为主,钙矾石总量不高,水化产物稳定[3],因此标养条件下该石膏复合胶凝材料性能较稳定。综上尽管恒温恒湿条件下试件抗折、抗压强度普遍高于标养条件下的试件,但是恒温恒湿条件下试件可能出现强度倒缩,性能不稳定,因此石膏复合胶凝材料的养护条件宜选择高湿度的养护条件(标养)。

4.2 石膏复合胶凝材料耐水性研究

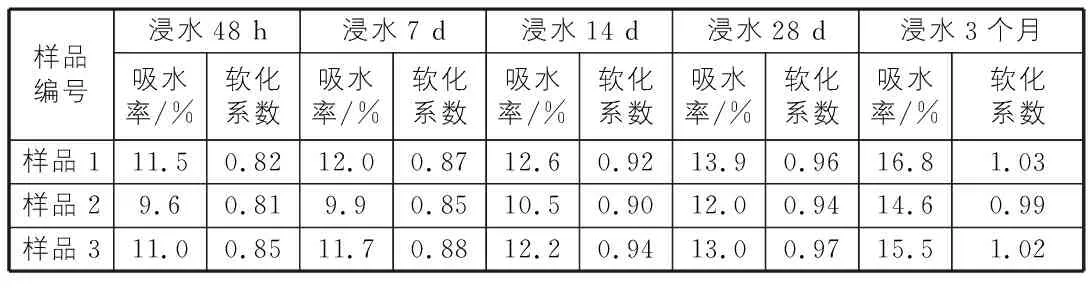

选用不同批次石膏复合胶凝材料进行吸水率、软化系数的研究,结果如表4所示。试验方法:将石膏复合胶凝材料养护至28 d,取三块试件烘干,测其质量、抗折及抗压强度;其余试件浸入(20±2)℃自来水中,测试试件浸泡48 h或其他规定浸泡时间的质量、抗折、抗压强度,经计算求得吸水率与软化系数。

从表4可以看出,随着浸水时间的增加,石膏复合胶凝材料吸水率逐渐增高,其软化系数也呈上升趋势。而且不同批次的石膏复合胶凝材料耐水性良好且较稳定,软化系数均在0.8以上,吸水率在15%左右。

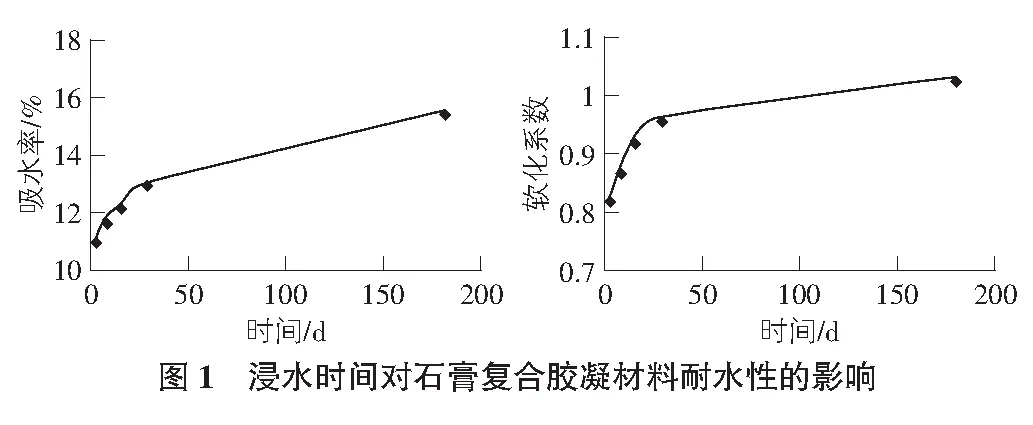

以样品3为研究对象,从图1中可以看出,石膏复合胶凝材料浸水初期吸水较多,浸水48 h吸水率达到11%,随着浸水时间的延长,吸水率虽然逐渐上升,但是吸水幅度变小,浸水28 d相对于浸水48 h而言,吸水幅度仅增加了2.0%,而浸水3个月的吸水率也仅为15.5%,不足普通脱硫建筑石膏24 h吸水率的50%。虽然石膏复合胶凝材料的吸水率随浸水时间增加而升高,但是其软化系数却并未随之降低,反而呈上升趋势;且其浸水三个月强度高于烘干原强度,软化系数达到1.0以上,主要是因为:养护28 d,石膏复合胶凝材料未完全水化,浸水后,部分水分通过试件中的微小孔洞进入试件,参与试件的进一步水化反应,宏观上表现为质量及吸水率的增加;但是水化反应使石膏复合胶凝材料的结构更为致密,宏观上表现为强度升高及软化系数的增大。

表4 石膏复合胶凝材料耐水性研究

5 结语

1)石膏复合胶凝材料安定性量化,但考虑到不同批次材料化学成分有波动,建议其f-CaO含量控制在5%以内。

2)石膏复合胶凝材料兼具水硬性胶凝材料和气硬性胶凝材料的特征;在恒温恒湿(湿度65%)条件下试件抗折、抗压强度普遍高于标养(湿度95%)条件下的试件,但是恒温恒湿条件下试件可能出现强度倒缩、性能不稳定,标养条件下试件长期强度发展稳定,其养护条件宜选择标养。

3)不同批次的石膏复合胶凝材料具有良好且稳定的耐水性能,长期浸水软化系数在0.8以上,浸水3个月吸水率在15%左右。