王东豪 邓正栋

(陆军工程大学国防工程学院,江苏 南京 210007)

磷元素是水体富营养化的最主要致因之一[1]。研究表明,水体中的总磷含量达到0.015 mg/L时,足以引发水体富营养化[2]。

一方面,我国水体磷素污染严重,亟待治理。另一方面,磷是工农业发展的重要资源[3]。然而,磷元素是一种不可再生资源[4,5]。全球每年所需磷矿中有28%可以从水体中回收,但目前水体中磷回收率不足20%[6]。因此,研发兼具资源化的废水除磷新技术,迫在眉睫。

现阶段常用的除磷手段以生物法和化学法应用最为普遍[7,8]。生物法存在着对废水成分要求较高、运行灵活性差、出水难达标排放的缺点[9]。化学法存在着沉淀速率慢、固液分离差、污泥含水率高等缺点[10]。

电吸附(electrosorption)是利用带电电极表面吸附水中离子及带电粒子的现象,使水中溶解盐类及其他带电物质在电极的表面富集浓缩而实现水的净化的一种新型技术[11]。其具有能耗低、对环境无二次污染、易回收产物等优点,在废水处理领域有较好的应用前景和较大的发展潜力[12]。

活性碳纤维由于具有比表面积大,孔径均匀适中,吸附速率快且具有良好的导电性,是电吸附电极的理想材料[14,15]。为了克服现有除磷技术的不足,研究提出电吸附除磷工艺,优化其工艺参数,考察磷回收潜能。基于电吸附技术,本研究引入活性碳毡作为电极,研发了废水治污蓄磷新技术——电吸附除磷工艺,以期在除磷的同时回收磷。考察了电压、pH值、初始磷浓度、反应时间对工艺除磷性能的影响,优化工艺参数;分析了除磷产物的成分,评估新工艺的磷回收潜能。

1 材料与方法

1.1 试验材料

试验用磷酸二氢钾(KH2PO4,AR,>99.5%)配制模拟含磷废水,浓度以P计。电极采用活性碳纤布(ACF)。采用2 mol/L NaOH(NaOH,AR,>99.5%)及2 mol/L HCl(HCl,AR,含量36.0%~38.0%)调节模拟废水pH值。

1.2 试验装置

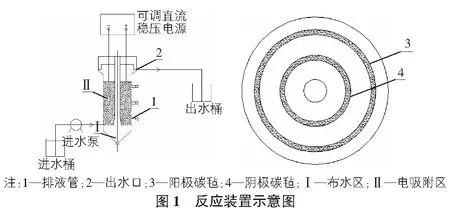

试验装置为自主设计的电吸附废水除磷装置,如图1所示。反应器由有机玻璃制成,自下而上设有布水区、电吸附解吸圆筒、阴极碳毡、阳极碳毡、排液管和出水口,有效容积2.6 L。反应器置于20 ℃~25 ℃恒温室中运行。模拟废水由蠕动泵泵入反应器,进水流经反应器主体后由上部出水口排出。

1.3 分析方法

正磷酸盐采用钼锑抗分光度法(GB/T 11893—1989)[16]进行测定[17];pH值采用S-9V型酸度计(GB 6920—86)[18]进行测定;晶种表征扫描采用电子显微镜(德国Zeiss,EV018)及能谱分析(日本Horiba,EX-250X)。

2 结果与讨论

2.1 工艺条件优化

2.1.1pH

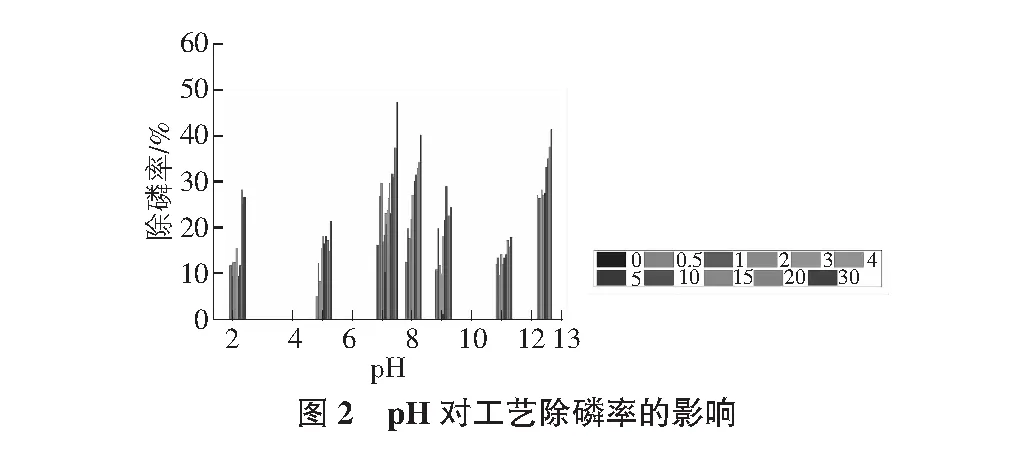

保持温度25 ℃恒定,初始CP=30 mg/L,U=2 V,试验了pH(2.12,5,7,7.2,8,9,11,12.36)对电吸附除磷工艺的影响,得到除磷率与pH的关系如图2所示。在pH=7.2,pH=8,pH=12.36的条件下,碳毡电极对模拟废水有明显的除磷作用。pH=7.2时,工艺达到最大除磷率等于49.2%,单位面积磷吸附量68.2 g/m3;在其他条件下,碳毡电极对模拟废水的除磷作用差,电吸附过程中最大除磷效率仅为24.7%。综上,与酸性环境相比,碱性条件下电吸附除磷工艺除磷效果好,当溶液的pH=7.2(即溶液呈中碱性)时,除磷率达到最大的49.2%。

H3PO4

2.1.2电压

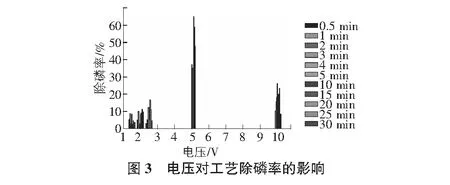

保持温度25 ℃恒定,初始CP=30 mg/L,pH=7.2,试验了电压(0.0 V,1.0 V,1.5 V,2.0 V,2.5 V,5 V,10 V)对电吸附除磷工艺的影响,得到除磷率与电压的关系如图3所示。在低电压(U<2.5 V)条件下,吸附作用非常有限,最大除磷效率不及10%,体系最大单位面积磷吸附量仅为27.3 g/m3~36.4 g/m3;随着电压升高,电极的除磷效果显著增强,当U=5 V时,工艺最大除磷率达到64.6%,体系最大单位面积磷吸附量达90.9 g/m3,除磷效果明显;电压的继续升高,副反应电解水现象明显,平均除磷效率下降。电压的升高,磷吸附量呈现先升高再降低的变化趋势,在5 V时达到最大除磷率。

究其原因,在未施加电压的情况下,碳毡对磷的吸附作用是靠其巨大比表面积和表面大量孔隙来实现,即物理吸附[20]。在电极两端通直流电压的情况下,碳毡电极表面形成具有一定厚度的双电层。通过双电层,溶液中的无机带电离子受到吸引,使得溶液中磷浓度降低,实现除磷效果[21]。随着电压的增大,电极两端带电量增多,导致电极表面的剩余电荷密度和极板间的电流密度增大,电荷对溶液中的离子的静电引力增强,最终离子在碳毡电极表面的双电层上的富集作用明显,即表现为高电压下碳毡电极吸附容量增大、除磷率上升。

当电极两端电压U=10 V时,此时主要电能消耗在水的电解上,影响电吸附除磷的效果,除磷率为28.7%,除磷效果远不如U=5 V。因此,欲使电吸附作用能够得以最大程度的发挥,同时又不发生溶液电解反应而破坏电吸附作用。因此U=5.0 V电压是最优参数。

2.1.3初始磷浓度

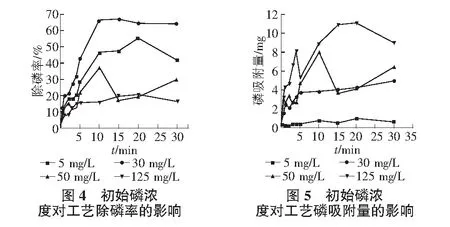

保持温度25 ℃恒定,初始U=5 V,pH=7.2,试验了初始磷浓度(5 mg/L,30 mg/L,50 mg/L,125 mg/L)对电吸附除磷工艺的影响,得到除磷率、磷吸附量与初始磷浓度的关系如图4,图5所示。当CP≤30 mg/L时,初始磷浓度上升,除磷率大幅升高,平均增幅为11.7%,在反应时间t=10 min时达最大增幅为19%。当CP≥30 mg/L时,初始磷浓度上升,除磷率下降。CP=50 mg/L,CP=125 mg/L除磷率平均降幅为25.2%和27.7%。对比CP=30 mg/L,CP=125 mg/L两组数据明显可以发现,电吸附除磷工艺在处理高浓度含磷废水效果远不及中低浓度含磷废水。除磷率最大降幅达49.5%。

由图5可知,在电吸附反应开始的5 min内,各浓度反应组除磷率随反应时间增大上升。随着初始磷浓度的增大,碳毡电极对磷的吸附量不断在提升,当CP=5 mg/L时,最大磷吸附量不到1 mg;当CP=125 mg/L时,最大单位面积磷吸附量达到11.05 g/m3。由此可知,CP=30 mg/L时碳毡电极并未达到吸附极限。随着初始磷浓度的提高,单位面积碳毡的磷吸附量不断提高。但是相对于高浓度的含磷废水,除磷率却是随着初始磷浓度的提高而递减。可见电吸附除磷工艺并不适用于处理高浓度磷废水。电吸附除磷工艺适宜废水的除磷浓度不宜过大亦不宜过低,控制在30 mg/L左右为宜。

2.1.4工艺反应时间

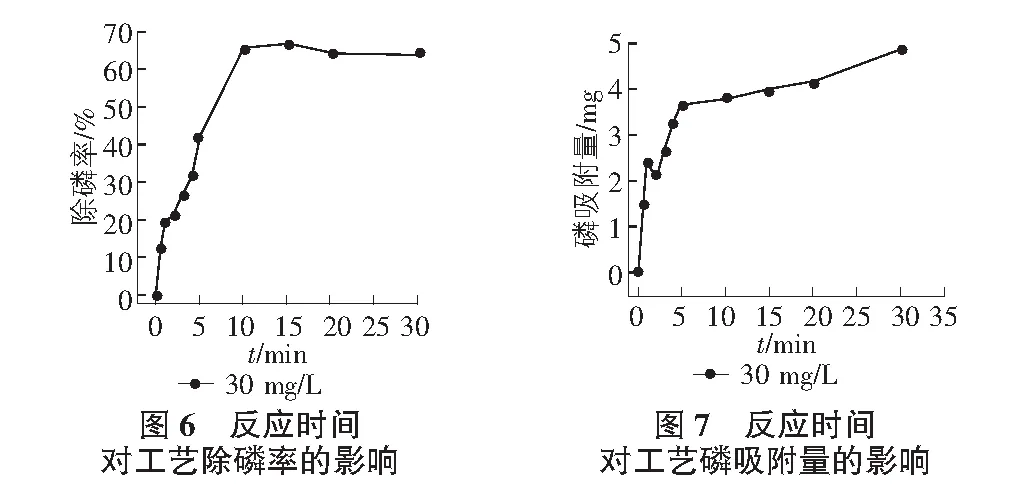

在保持温度25 ℃,初始CP=30 mg/L,pH=7.2,U=5 V的条件下,由图6,图7可以看出,当反应时间由2 min提高到10 min时,除磷率由21.5%提高至65.8%,增幅高达44.3%,磷吸附量由2.13 g/m3提高至3.65 g/m3,增幅高达1.52 g/m3;当反应时间超过10 min时,再增加反应时间对提高除磷率的贡献很小,并且有波动;从磷吸附量来看,反应时间超过10 min,磷吸附量增幅仅为0.054 g/(m3·min)远小于前10 min的磷吸附量增幅0.88 g/(m3·min)。考虑在10 min的持续运行时间内除磷率已最大化且10 min后磷吸附量上升空间小,反应时间已不再是电吸附反应的限制性因素,再延长反应时间对除磷率贡献不大,但会增加运行成本。综合考虑以上情况,工艺最优反应时间为10 min。

2.2 工艺磷回收潜能

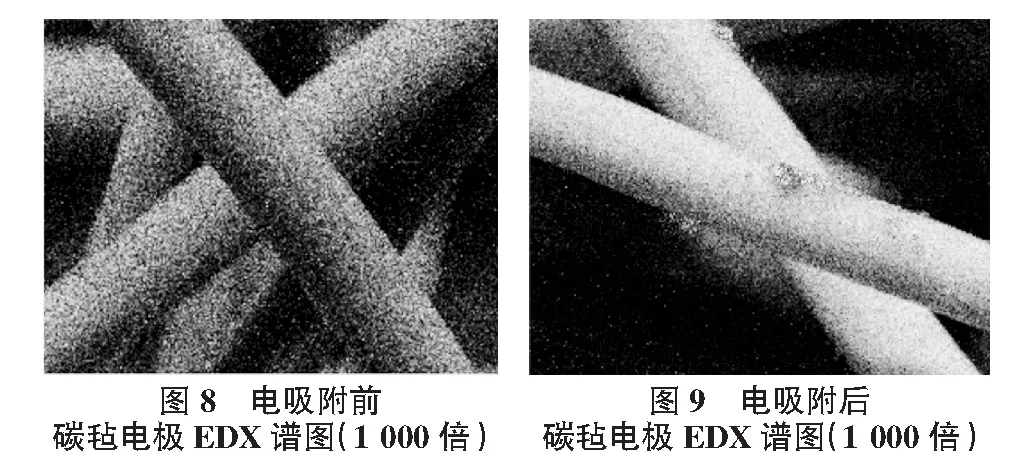

为了解电吸附除磷工艺的磷回收潜能,对吸附前碳毡电极进行EDX能谱扫描。如图8,图9所示,碳毡具有巨大的比表面积以及极其发达的孔隙结构,由大量的纤维丝交错组合而成。其特征为其良好的吸附特性提供了充分的物质基础和客观依据。

能谱扫描发现电吸附后碳毡电极上磷含量为8%,相较于未进行电吸附除磷试验的碳毡电极(磷含量为0.5%),提高了7.2%,即电吸附除磷工艺可使磷贮存在电极上,再进行反接脱附浓缩回收磷,具有磷回收前景。

3 结语

1)试验总结出电吸附除磷工艺条件:U=5 V,pH=7.2,CP=30 mg/L。在此工艺参数下,除磷效率可达70%。优化了电吸附除磷工艺的参数。对于初始磷浓度为30 mg/L的模拟废水,最优参数为:pH=7.2,U=5 V,反应时间等于10 min。

2)试验验证了电吸附除磷工艺的脱附再生性能:碳毡电极经脱附,可获得较高的再生率,为工业化开发电吸附/脱附再生循环一体化废水除磷工艺打下了良好的基础。

3)分析了电吸附除磷工艺产物的资源化价值,通过能谱扫描发现电吸附技术能增加贮存在电极上的磷容量,因此推断存在一定途径对电极材料的性能进行改善,以提高其除磷效果,再通过反接脱附浓缩回收磷,具有磷回收前景。