姚印彬 邵振新 李龙辉 徐兆凯

(1.中铁十四局大盾构工程有限公司杭州下沙项目部,浙江 杭州 310018;2.中铁十四局大盾构工程有限公司常德沅江隧道项目部,湖南 常德 415000)

1 概述

大直径泥水盾构在长距离、高压水、尤其是复杂地层中施工时,盾尾密封性能直接关系到施工的效率和安全,一旦盾尾密封失效,将出现漏水、漏浆[1-3]等情况,直接导致盾构无法正常掘进,严重时出现管片失稳,隧道出现坍塌。由于盾尾密封空间主要由盾尾刷和盾尾腔室组成,这就要求盾构机在生产制造期间、工地组装期间、掘进施工期间,做好盾尾的制造、盾尾刷的选型、盾尾间隙的设计和掘进参数控制等[4]。目前国内大直径泥水盾构机设计时,为提高盾尾密封止水性,盾尾密封一般安装4道盾尾刷及1道钢板束[5]。国内已建设完成的南京长江隧道、武汉地铁8号线越江隧道、南京地铁10号线越江隧道、苏通GIL综合管廊等4个大直径泥水盾构隧道工程所采用的盾尾密封系统均由3道~4道钢盾尾刷和1道钢板束组成,其水土压力范围为0.65 MPa~0.94 MPa。所以在长距离、高水压、大直径泥水隧道施工过程中,盾构机盾尾配置4道钢丝刷密封和1道钢板束密封满足施工需求。盾尾密封设计情况如表1所示。盾尾间隙的设计要和隧道的设计轴线、转弯半径、管片的楔形量相契合[6],国内大直径泥水盾构机盾尾间隙设计一般为65 mm~85 mm,如表2所示。

表2 大直径泥水盾构盾尾间隙设计

2 盾尾密封影响因素分析

大直径泥水盾构在长距离、高压水,尤其是复杂地层施工过程中,盾尾密封失效出现泄漏的发展过程是按照“漏清水—浑水—泥浆—砂浆”的顺序逐步发展恶化的。盾尾密封性主要影响因素[7]有:设计与制造、现场组装期间以及盾构掘进施工期间三部分。

2.1 设计与制造

盾构机设计制造期间,盾尾的间隙设计不满足隧道施工,尤其是在小转弯隧道施工盾尾左右间隙难以控制,极易出现单侧间隙过小,盾尾刷前部保护板出现磨损或者挤压断裂等;盾尾制造期间由于需要同时预埋注浆管路,可能会造成盾尾油脂[8]注入孔分布不均匀,后期在掘进施工过程中,部分位置油脂注入量过小,将会出现盾尾刷磨损;盾尾钢结构薄弱,夹层位置未增加肋板进行加固,掘进施工过程中一旦遭遇基岩突起极易出现盾尾变形[9],将导致盾尾泄露。

2.2 现场组装

1)始发时盾尾的圆度。新造盾构机一般会经过陆运、水运至隧道施工场地,到组装完成,盾尾一般经过3次以上倒运吊装,组装完成后会发生不同程度的形变(盾尾圆度误差允许3 cm以内),导致盾尾间隙不均匀,变形点会形成盾尾密封薄弱点。

2)盾尾刷的质量及安装工艺。盾尾刷主要由保护板、钢丝刷、压紧板、基座板四部分组成[10],如图1所示,由于盾构施工环境复杂,所以对盾尾刷各部分的设计尺寸、基础材质、制作工艺等都会有严格的要求,当其中一项或几项达不到要求时,盾尾密封效果将直接受到影响。

3)钢板束及止浆板的选择。钢板束及止浆板主要为螺栓式连接,安装时的搭接顺序,接头个数及位置是否达到标准,若钢板束的厚度及选型过于薄弱,在盾构同步注浆、二次注浆时浆液会流窜到最后一道密封油脂腔内,造成盾尾刷的损坏。

2.3 盾构掘进施工期间

1)管片拼装质量。管片拼装时,会不可避免的产生一些错台,导致成环管片的外弧面不平整,将会加剧盾尾刷磨损、变形,也同时消耗更多油脂,极易出现盾尾渗透现象。

2)姿态控制。隧道设计轴线中含有小曲率转弯段,大坡度段等,并且地层中含砂率较高,固结效果差。在该线路掘进时,盾构姿态较难控制,对应盾尾间隙也较差[12]。若盾尾间隙过小,就会对盾构刷造成永久性损坏。

3)油脂注入量。盾尾油脂的注入量是盾尾密封的保证,在正常掘进过程中,要保证油脂注入量足够,并且保证均匀,饱满。掘进速度较快,但油脂注入量较少,就会导致砂浆及外部的泥沙进入油脂腔,影响密封效果,也会对盾尾刷造成磨损。一旦盾尾油脂注入量不足,极易发生大面积的水及泥沙进入盾尾,对盾尾刷造成永久性的损伤。

4)盾尾清理。在管片拼装过程中,下部的盾尾一般会有一些泥沙等垃圾,在清理不到位的时候,会使盾尾的部分泥沙随着推进进入油脂腔,对盾尾刷造成损坏。

3 盾尾密封控制措施

3.1 设计与制造阶段控制

厂家在盾构机设计和制造阶段,要充分考虑隧道转弯半径,盾尾间隙控制在65 mm~85 mm,使盾尾油脂注入孔均匀分布于盾尾四周。

3.2 工地组装调试期间的控制

1)盾尾调圆。

盾构机盾尾拼装完成后,必须进行盾尾圆度测量,必须在误差范围以内才能进行焊接,如果超出误差范围必须进行重新调圆,符合标准后再进行焊接,避免后期盾尾间隙偏差过大无法调整。

2)盾尾刷的质量及安装工艺控制。

在盾尾刷进场后进行检查核验,看看在同样的条件下,其弹性形变、塑性形变的程度,进一步确定其质量优劣情况。

3)钢板束焊接质量控制。

安装焊接盾尾刷时,每块盾尾刷的钢板向同一方向进行搭接,只保留一个接头,相邻两道盾尾刷的接头远离且都避免出现在盾尾底部。尾刷前后满焊,焊脚高度10 mm,确保焊缝整齐,无夹渣、气孔及裂纹。

3.3 掘进施工期间的控制

3.3.1管片拼装控制

管片拼装前,先利用压缩空气对管片进行清理,确保密封条附近无污染物。拼装时,先进行管片粗定位,需注意正在拼装的管片与拼装好的管片之间保留一定的间隙(环向间隙大于3 cm,纵向间隙大于3 cm),以防调整过程中损坏止水条或磕碰管片。再通过拼装机微调装置来调整已经粗定位的管片进行精确定位。

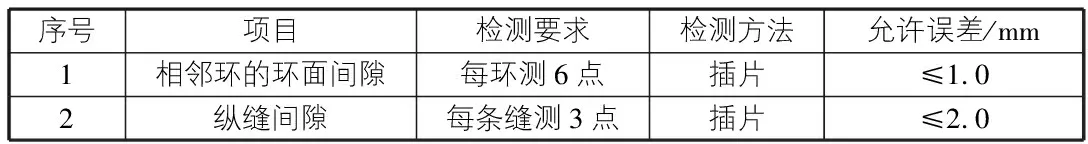

在千斤顶完全压紧管片后,对管片拼装情况进行测量复核,具体要求如表3所示。整环管片拼装完成后必须及时对管片进行复紧。

3.3.2盾构机姿态控制

盾构姿态反映了实际推进线路与设计轴线的偏差,当盾构姿态超限时,通常可以直接调整分区千斤顶压力来进行纠偏,或利用合理的管片型号和正确的拼装点位纠偏,当超限严重时可以采用开启超挖刀、单侧加大注浆量等来进行纠偏。姿态偏差较小时,严禁对姿态进行急纠猛纠,避免出现蛇形曲线。

表3 管片拼装允许误差表

3.3.3油脂选择及注入控制

目前大直径盾构主要使用的油脂多为进口的油脂,种类较多,实际使用时需要依据地层条件进行油脂选择,要对进场的油脂进行检查,选取样品油脂进行泵送性、抗水冲刷性、环保性等试验,防止每个批次油脂的配方调整而影响盾构的安全施工,必要时,可沟通油脂厂家针对本项目地层的特点调整配方,满足施工需求。

3.3.4其他控制措施

对管片进场进行检查,缺角、开裂等问题管片进行修补或替换。另外盾构掘进施工过程中对推进阀组进行定期维护保养,避免推进油缸出现持续泄压的情况。

4 结语

本文结合目前已施工完成的一些大直径隧道项目,分析了导致盾尾密封失效的原因,总结了相应的控制措施,得到了如下结论:

1)大直径泥水盾构盾尾密封失效的影响因素主要为设计与制造期间、现场组装期间、盾构掘进施工期间三个方面。这些影响因素中既有盾构机本身的结构误差(如盾尾钢结构薄弱、盾尾刷质量等)、施工时的误差(盾尾圆度、盾尾间隙、盾尾清理、姿态控制等),也有因为盾构材料的使用造成的影响(盾尾密封油脂等)。

2)针对导致盾尾密封失效的因素,应从盾构生产到进场拼装,从掘进参数到油脂质量把控等多个方面采取具体的控制措施,以保证盾尾密封安全。为以后大直径泥水盾构隧道项目施工提供参考和借鉴。