崔莹妹 江中宇 杜佳骏 刘 帅 侯超杰 姚柏聪

(辽宁工程技术大学土木工程学院,辽宁阜新 123000)

1 概述

目前,中国煤炭开采技术先进,煤炭开采技术的需求也很高。为确保施工技术的安全性,研究采煤影响下煤层路周围岩石的破坏是非常重要的[1]。在分析隧道稳定性和施工技术方面上,姜波[2]利用位移反分析法研究。Carranza等[3]分析了隧道纵剖面变形曲线等;李树忱等[4]分析隧道围岩稳定性;易富等[5]研究了隧道不同埋深、不一样开挖状态下施工对公路路面影响;马亢等[6]利用主块理论研究岩石相关破坏的主要模式;刘建友等[7]分析了不同结构围岩的变形机制提出隧道变形的尺寸效应。孙闯等[8]分析了周围石材的峰后强度特性,建立了软弱围岩力学模型。张妍珺等[9]基于收敛—约束法采用有限差分法分析围岩变形特征;李煜舲等[10]探讨收敛损失的影响。

2 数值模拟分析

2.1 模型建立

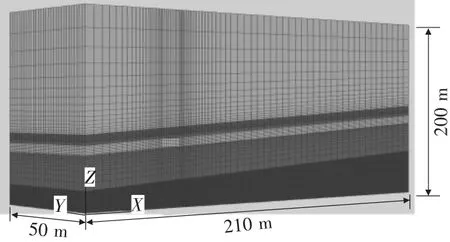

根据实验数据,模拟巷道工作面开采数值模型,见图1。

图1 数值计算模型

2.2 数值计算

用于模拟采矿影响下采矿道路上路地面,地板和两组石材屋顶移动的转移,以及道路周围岩石压力分布规律。在30 m连续采矿设计中,模拟采矿表面有效,采用c影响下铅支撑电压的分布。在软岩巷道受相邻工作面采动影响条件下,以回风巷道地质条件为依据:

1)支护方案一为采用锚杆和金属网的联合支护方式,其中顶板的锚杆采用20×2 100 mm的螺纹钢锚杆,锚杆的布置按照梅花形布置,其中间排距为0.8 m×0.8 m,锚杆的布设过程中还架设钢带,巷道顶部为金属网。螺栓由Φ18×2 100 mm 钢筋锚固件制成,间排距0.8 m×0.8 m,巷道两侧采用钢筋网。

2)支护方案二为锚杆+钢筋网+锚索的联合支护方式,其中顶部的锚杆采用20×2 200 mm螺纹钢锚杆,锚杆的布置按照梅花形布置,其中间排距0.8 m×0.8 m,锚杆的布设过程中还架设钢带,巷道顶部为金属网。巷道的两帮锚杆采用 Φ18×2 000 mm 钢筋锚杆,间距 0.8 m×0.8 m,帮网采用金属网。锚索支撑在15.24×7 000 mm锚索顶板中间排成一排,间距为1.5 m。

我们采用方案一,下面将对方案一进行模拟。

2.3 计算结果分析

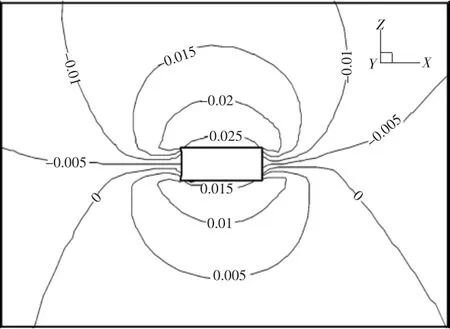

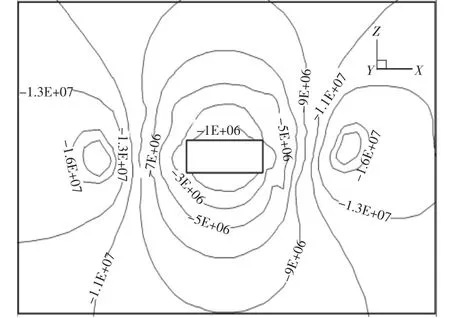

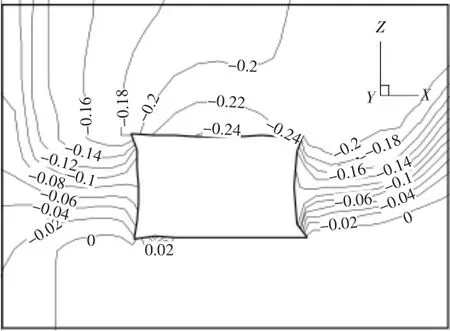

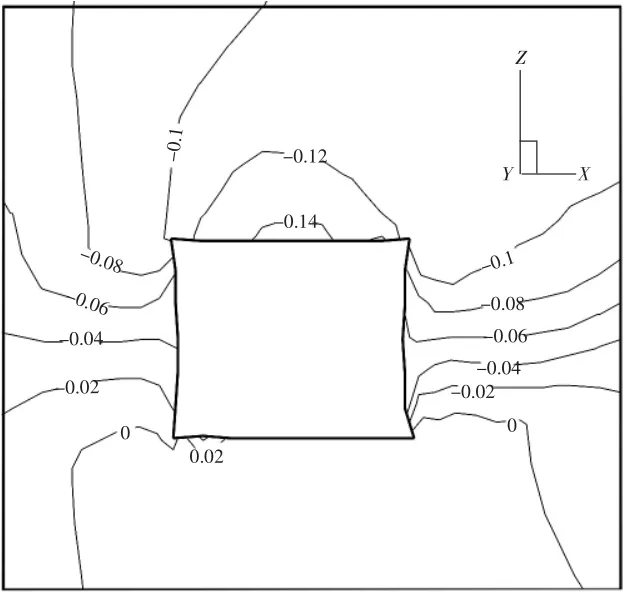

1)图2,图3在未采动条件下巷道在不同支护类型下的Z方向位移、应力等值线图。位移量见表1。

图2 位移分布图(单位:m)

图3 应力分布图(单位:Pa)

表1 表面位移量 mm

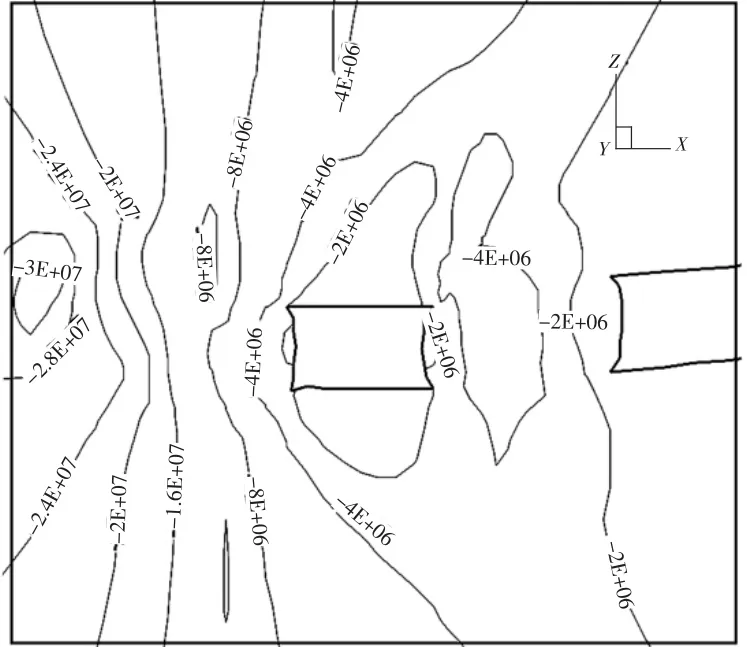

图4 应力分布图(单位:Pa)

2)图4在工作面回采影响条件下预留煤柱为5 m时巷道在不同支护类型下的应力等值线图。

3)图5在采动条件下预留煤柱为10 m时巷道在不同支护类型下的X,Z方向位移等值线图。

图5 位移分布图(单位:m)

4)图6在采动条件下预留煤柱为15 m时巷道在不同支护类型下的X,Z方向位移等值线图。

图6 位移分布图(单位:m)

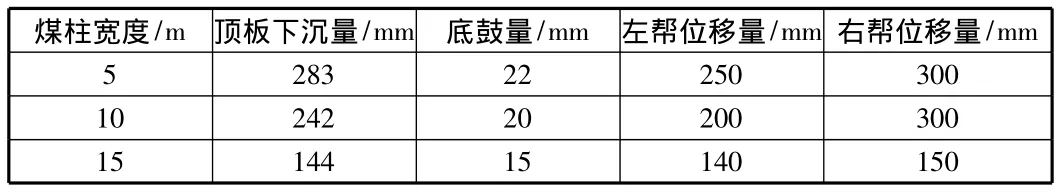

受工作面扰动巷道的变形量见表2。

表2 受工作面扰动巷道的变形量

3 结语

基于有限差分法,针对支护结构的受力特征,通过模拟巷道在不同支护类型下位移和应力分布图,优化了支护方法,为煤矿的开采提供技术支持。