李立红 李拴平

(中化二建集团有限公司,山西 太原 030021)

1 概述

我国“富煤、贫油、少气”的资源特点,决定了现代大型煤炭深加工产业的广阔发展前景。截止到2017年年底,全国煤炭保有查明资源储量为16 000余亿吨,为我国煤化工行业的发展提供了良好的条件。加快对煤炭清洁高效利用技术的研究,大力发展煤制油、煤制天然气等现代煤化工产业,对保障我国能源安全具有非常重要的意义,也是我国建设清洁低碳、安全高效的现代化能源体系的必由之路,是我国实现绿色低碳发展的根本途径。国家从“十五”期间开始至今,建设了一系列煤基合成油、煤制天然气示范项目,气化炉作为煤制油、煤制天然气项目中的核心装置,其内夹套受高温高压煤炭的腐蚀破坏作用最为强烈,内夹套一旦腐蚀穿孔,将导致整个装置的停车,本文正是基于此背景下,对鲁奇炉内夹套的腐蚀修复施工方法进行了研究。

2 工程概况

我单位施工的某煤制天然气项目为我国首个大型煤制天然气示范项目,设计规模为年产40亿m3天然气,核心装置为Mark Ⅳ型鲁奇加压气化炉,规格:φ4 000×13 000,设计压力:4.0 MPa,一期共16台。鲁奇炉分外壳体和内夹套两层,其中外壳体厚度为60 mm、材质为13MnNiMoNbR,内夹套上部厚度为28 mm,材质为20R;下部厚度为32 mm,材质为15CrMoR。该项目一期投产运行一年左右,16台气化炉内夹套均出现不同程度的腐蚀破坏,其夹套腐蚀部位、程度不尽相同,现场需要根据各部位的具体情况制定针对性的修复方案。另外,由于其内部结构复杂,空间狭小,夹套腐蚀修复工序繁琐,受限空间交叉作业频繁,给现场修复工作带来了一定的难度。

3 内夹套修复方案的确定和实施

3.1 工艺流程

工艺流程见图1。

3.2 方案确定

该项目鲁奇炉采用的煤质为褐煤,硫化物、卤化物、碱金属含量较高,其煤灰中钠、钾、硫酸盐含量偏高以及气化剂布气不均匀是造成夹套腐蚀的主要原因。经挂片试验发现镍基合金材料可以抵抗该煤质腐蚀。

经现场研究确定:对已腐蚀穿孔的夹套部位,更换基板材质为Q245R、表面堆焊有3 mm~5 mm厚inconel625镍基合金的复合板;对于腐蚀减薄的夹套部位,腐蚀区域采用异种钢焊条A302补焊至厚度22 mm以上。然后对换板和补焊后的夹套表面均进行喷砂处理使之露出均匀的金属光泽。最后对所有未换板的夹套区域进行堆焊3 mm~5 mm厚的inconel625镍基合金。

3.3 附属设备、炉篦的拆除和夹套测厚

3.3.1附属设备、炉篦拆除

1)工艺管道拆除:将与煤溜槽、煤锁相连的影响施工的管道全部拆除;拆除的管道统一编号、分类存放。

2)煤溜槽、煤锁拆除:首先清理设备内残留煤块,然后用厂房配套的40 t葫芦将其固定,拆除与煤仓连接的伸缩节及与煤锁连接螺栓,将其吊至厂房外地面上妥善存放;拆除煤锁下法兰螺栓,将其吊至厂房外地面上妥善存放。

3)炉篦拆除:打开人孔,铺设软梯,做气体分析,合格后施工人员戴防毒面具进入鲁奇炉内,用磨光机磨开炉篦点焊的螺栓、螺母,按照从上到下的顺序将炉篦分体后从鲁奇炉上法兰口吊至厂房外地面上妥善存放,如图2,图3所示。

3.3.2夹套测厚

以人孔为起点,顺时针水平方向每隔500 mm,垂直方向每隔300 mm确定一点,并打磨光滑,用超声波测厚仪测量每一点的厚度。对于夹套腐蚀严重甚至腐蚀穿孔的部位相应加密观测,对测量的数据进行收集、整理并绘制出夹套厚度分布图,准确确定每台鲁奇炉夹套换板和补焊面积及补焊厚度。

3.4 换板

1)夹套等分、定位:采取分块拆除的方法,以鲁奇炉人孔为起点、对夹套进行八等分,用记号笔进行标记;由于夹套腐蚀严重,其下部段(材质15CrMoR)和上部段(材质20R)之间的焊缝已无法辨识,故采用便携式光谱仪做光谱分析,确定焊缝位置并用记号笔在夹套四周进行标记。

2)夹套拆除:在需拆除的每块夹套中心线位置焊接吊耳,先用气刨将其切割至5 mm~10 mm深后,换用等离子切割机将其切割移除。

3)复合板组对:复合板为V型坡口,夹套拆除两块后,开始组对一块复合板并焊接定位护板。以后每拆除一块夹套均组对一块复合板直至复合板组对完毕,以防止夹套拆除时大量变形。复合板组对以内表面平齐,纵向焊缝错边量不大于3 mm、环向焊缝错边量不大于3 mm,两块复合板材间纵缝坡口间距为(2±1)mm为准。

4)复合板焊接:施焊前清除坡口及母材两侧表面20 mm范围内的氧化物、油污及其他有害杂质,并在始焊处100 mm内将复合板预热至80 ℃以上。复合板焊接时先焊纵焊缝再焊环焊缝,焊工对称分布,沿同一方向施焊,并留丁字焊缝最后施焊。焊接完毕后进行焊缝外观检查,表面不得有裂纹、咬边、凹坑、飞溅等缺陷。

3.5 夹套补焊

由于夹套腐蚀以均匀凹坑为主,故把腐蚀部位划分为更小的多个区域,以每个区域凹坑中心最薄处开始向四周施焊,采取补焊面积逐渐增大的多层次补焊方法。

为减少合金钢焊接热处理工作量,补焊焊材选用不锈钢φ3.2 A302焊条。补焊前用火焰加热法预热至150 ℃~200 ℃,先从每个区域凹坑中心开始,采用小电流、小面积补焊,防止电流过大造成夹套变形甚至烧穿夹套,然后仍以凹坑中心开始采用正常电流补焊、补焊面积比上次稍微增大,重复此操作,补焊层数逐渐增多、补焊面积层层增大直至补焊区域内的夹套厚度达到22 mm以上;其他补焊区域采用同样的方法施工直到夹套补焊完毕。

对补焊完毕的夹套进行厚度测量,测量方法与3.2.2条夹套测厚相同,以保证施工质量。

3.6 换板焊缝热处理

1)同台夹套焊缝应同步进行热处理,防止夹套受热不均匀产生局部应力。热处理设备采用ZWK-11-180KW型智能控温装置,磁钢电加热片规格为500 mm×300 mm。

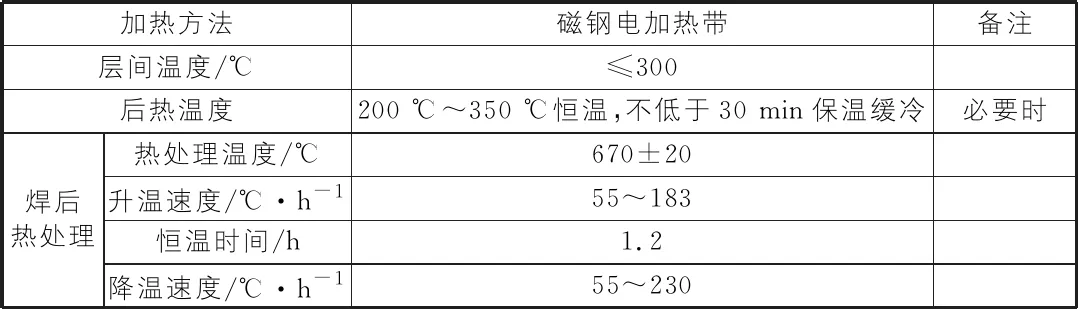

2)依据换板焊缝长度确定电加热片数量,把磁钢电加热片紧贴在夹套表面,均匀插入热电偶至焊缝中心位置,磁钢电加热片外采用陶瓷纤维毡保温并采取加固措施,二次线、信号线分别与电加热片和热电偶连接。热处理参数如表1所示。

表1 夹套焊缝热处理参数

3)设置智能控温装置程序,确保各个程序无误,同时开启开关进行热处理。

4)热处理过程中,密切注意热电偶温度并采取相应措施,确保焊缝热处理温度同步。

3.7 夹套换板和补焊质量检测

1)夹套换板焊缝表面不得有裂纹、咬边、凹陷、熔合性飞溅等缺陷;焊缝两侧150 mm内打磨光滑,进行UT和TOFD检测,Ⅰ级合格。

2)夹套补焊完毕进行表面质量检查,不得有焊瘤、裂纹等缺陷;对补焊部位进行PT检测,Ⅰ级合格。

3.8 夹套喷砂处理

喷砂材料为石英砂、喷砂面积除夹套换板外其他所有区域。在炉内搭设井字型脚手架,加大炉内空气流量、确保空气畅通。夹套喷砂由上至下进行,及时清理废弃石英砂,保证下部喷砂质量。喷砂完毕后表面应无油迹、污垢、铁锈、氧化物等,在聚光灯下显示均匀的金属光泽。

3.9 夹套堆焊、PT检测

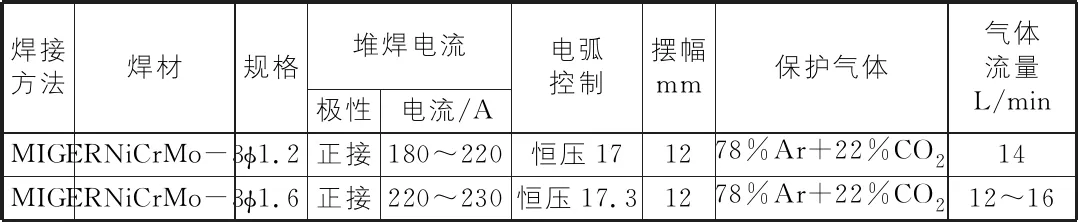

夹套喷砂除锈合格、满足标准要求后,方可进行夹套堆焊,堆焊采用熔化极惰性气体保护焊(MIG),焊机为自动堆焊机,每台鲁奇炉同时采用5台堆焊机施工。焊接工艺参数见表2。

表2 焊接工艺参数

沿夹套内壁安装焊机环轨道和垂直导轨、安装堆焊机,焊丝使用前必须清理表面油污、铁锈等。用规格为φ1.2或φ1.6的焊丝进行第一次堆焊,在保证焊透的前提下,采用小电流、短电弧操作,第一次堆焊厚度可达1.8 mm~2.2 mm。第二次堆焊采用小电流多层多道焊,层间温度控制在100 ℃以下,每层间清理彻底,各层各道间相互错开、搭接处平滑过渡,两次堆焊厚度可达4.0 mm~4.5 mm。

堆焊完毕后进行表面质量检查,不得有焊瘤、裂纹等缺陷;然后进行PT检测,评定级别为Ⅰ级合格。

3.10 夹套耐压试验

夹套设计压力为0.15 MPa、试验压力0.19 MPa,耐压水源为消防水、压力为1.0 MPa。

试验压力至0.15 MPa时停留30 min,压力表无压力降方可继续升压至0.17 MPa停留10 min,观察夹套有无异常,压力表无压力降方可继续升压至0.19 MPa,此次升压速度控制在0.005 MPa/min,升压过程中仔细倾听夹套是否有异常声响以及观察夹套是否有鼓包等异常现象。

3.11 炉篦、附属设备等调试、回装

3.11.1炉篦回装、调试

炉篦配件依据拆卸时的编号,按照炉篦图纸及相关要求由下至上层层回装。炉篦调试前,鲁奇炉内清理干净,严禁有铁制品遗留在炉篦内。

3.11.2附属设备回装

附属设备等安装应先煤锁后煤溜槽然后工艺管道的顺序按要求依次回装。

4 实施效果

我单位在本工程中应用上述施工方法共修复16台鲁奇加压气化炉,先后进行运行试验。运行一年后,入炉检查确认夹套inconel625堆焊层表面无腐蚀、裂纹等缺陷,夹套腐蚀修复效果良好。目前该项目达产达标,正在给我国北方供应着源源不断的清洁天然气,助力我国打赢“蓝天保卫战”。

5 结语

鲁奇炉夹套修复施工中工序复杂,操作空间狭小、焊接工程量大,采用补焊和换板相结合的方案,有效降低工程成本、缩短施工工期;无损检测采用渗透、超声波和TOFD相结合的方法,确保了夹套换板焊接焊缝、补焊、堆焊层质量;热处理电加热片对称布置,同台炉统一、同步进行热处理,确保热处理效果;堆焊采用自动堆焊机,提高了生产效率、保证了施工质量;由于我国煤质种类繁多,同类型压力容器的腐蚀破坏机理不尽相同,但本文通过工程实例对鲁奇炉夹套腐蚀修复施工积累了一定的经验和数据,为今后同类型的压力容器的腐蚀修复工程提供了一定的借鉴。