黄 鹏 艳

(洛阳理工学院土木工程学院,河南 洛阳 471000)

随着电子技术向高频化、高集成化、高功率方向的发展,电子设备的发热量越来越大。发热量如果不能及时转移,发热量的增加将使得器件温度急速恶化,造成产品失效[1]。水道散热以其高换热系数、大比热容、噪声小等特点,通过流体的热对流、热传导将发热设备的热耗带走,成为设备散热的首选方案。为保证高效的散热,电子器件需与水道热沉紧密贴合,尽可能减小界面热阻,而水道腔体的抗压性能就直接影响到水道产品的散热性和安全使用的可靠性。

水道产品在生产测试和使用过程中,水道腔体内部受压,水道盖板会发生轻微的变形,当水道内压力值超过一定值后,水道产品的盖板局部发生塑性变形,即出现鼓包现象。鼓包现象的产生,对水道产品的安全性和可靠性、散热元件的安装、水道产品散热效率造成重要影响。本文依据结构设计的力学评估准则和平面度安装要求,通过有限元数值仿真的方法,结合理论分析与试验验证,对水道产品的抗压性能进行研究。

1 抗压机理分析

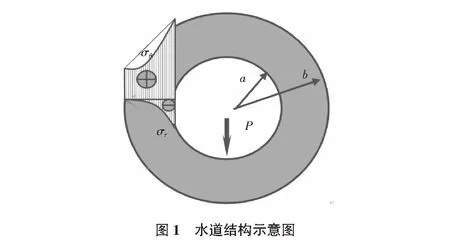

以水管、压力容器等为例,如图1所示,其中,a为水道内径,b为水道外径,P为压力,σθ为周向应力,σr为径向应力。当压力P较小时,水道材料处于弹性状态,水道结构将产生沿半径方向膨胀的趋势。随着压力的增加,水道结构内表面将产生弹性范围内的径向位移,当压力增大到某一值时,将在水道结构内表面产生塑性变形,直至延伸到外表面。在水道结构发生弹性变形和塑性变形之间,则存在一个临界压力Pe[2],即当压力值P大于临界应力Pe时,水道结构发生塑性变形;反之,当压力值P小于临界应力Pe时,水道结构只发生弹性变形。

根据弹性力学相关知识[3],建立如下方程:

平衡方程为:

dσr/dr+σr-σθ/r=0

(1)

几何方程为:

εr=du/dr,εθ=u/r

(2)

本构方程为:

εr=(σr-γσθ)/E,εθ=(σθ-γσr)/E

(3)

其中,E为材料弹性模量;γ为泊松比。

当压力P达到水道结构产生塑性变形时,在r=a处,σr-σθ应有最大值,即水道结构由内表面开始屈服,则有(σr-σθ)r=a=σs,此时压力为不发生塑性变形的临界压力Pe,表达式见式(4)。

(4)

以某硬管为例,硬管材料使用Q235[4],其弹性模量为210 GPa,泊松比为0.3,密度为7.9×10-6kg/mm3,屈服强度为235 MPa,硬管内径为8 mm,外径为10 mm。

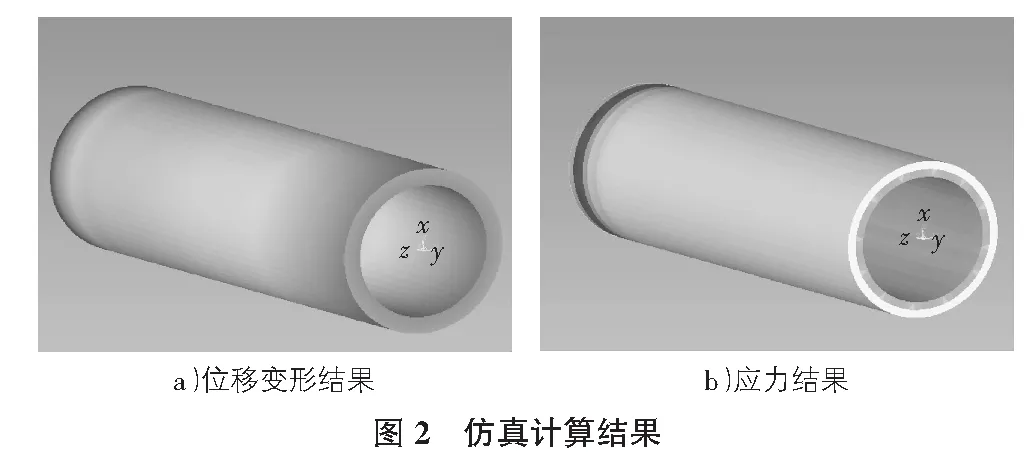

按照式(4)可计算得到Q235硬管不发生塑性变形的临界压力为42.3 MPa。利用Radioss有限元仿真软件对上述硬管建立有限元模型,并进行在一定压力作用下的仿真计算,计算结果如图2所示,结果显示当压力达到42.5 MPa时,硬管开始从内表面发生屈服变形。

对理论计算和有限元仿真结果进行对比发现,水管开始发生变形都是从硬管的内表面开始,且不发生塑性变形的临界压力值分别为42.5 MPa和42.3 MPa,两者趋势和计算结果几乎一致,说明采用有限元仿真方法分析水道抗压能力是正确和可行的。

2 抗压试验分析

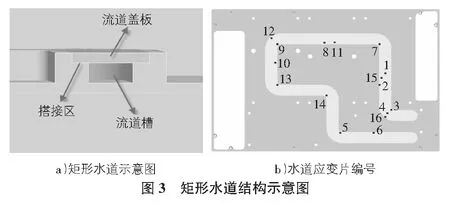

除了水管等储液容器,还有一些矩形水道的散热器,其通常是焊接或冲压成型。以某散热板为研究对象,结构示意图如图3a)所示。散热器材料为5A06铝合金[4],弹性模量67 GPa,泊松比0.33,密度为2.7×10-6kg/mm3,散热器水道盖板厚度为2 mm,槽宽为8 mm,搭接区单边3 mm,盖板和水道通过焊接成型,考虑其为初始零应力状态。水道散热器的打压试验测试采用DH5981动态信号采集仪、BE120-3A(11)-P150A应变花、502粘结剂和手动可调打压测试仪。应变测试采用半桥方式连接,试验开始前,将散热盖板清洗打磨,使应变片完全粘贴在散热盖板上。为消除温度以及粘贴等因素的影响,16个应变片按如下编号粘贴,见图3b),并将应变片采用半桥法连接,与DH5981动态信号采集仪连通采集信号。散热器与打压测试仪相连,测试期间不允许将打压测试仪断开。缓慢加压至目标压力值,并保持稳定。在散热板缓慢加压至目标压力值时,散热盖板会发生一定的变形,粘贴在盖板上的应变片会实时记录下盖板变形的情况。

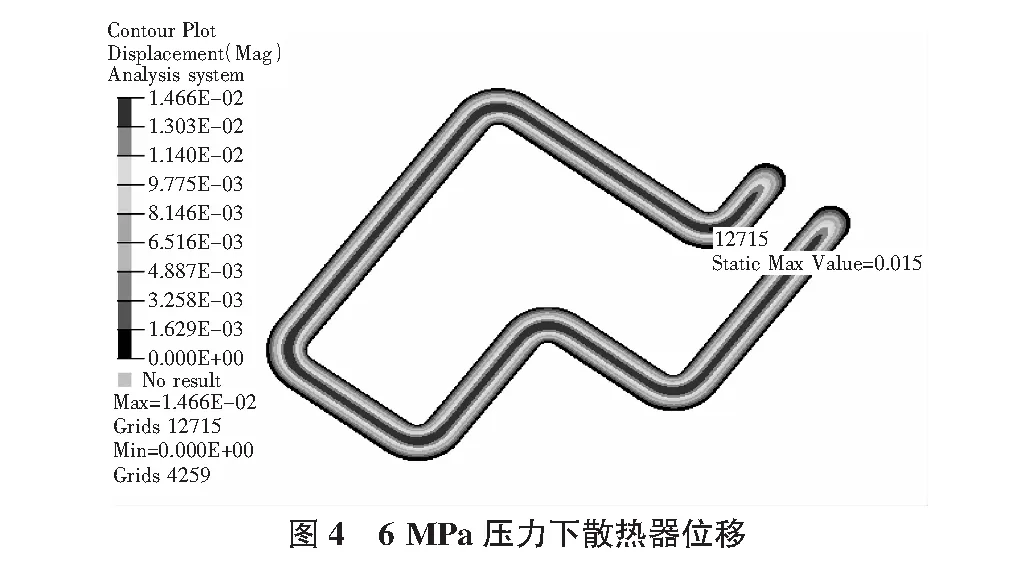

对散热器水道从1 MPa开始缓慢加压,同时利用应变测试系统对散热器的变形实时监测。利用该试验测试方法,分别对不同压力值(1 MPa,3 MPa,5 MPa,6 MPa,8 MPa,10 MPa,12 MPa,14 MPa)下散热器水道的抗压变形情况进行测试。当压力值增加到6 MPa并保持稳定时,可发现散热盖板中心位置微微鼓起,两侧搭接位置无明显变化。此时利用应变测试系统对散热板在6 MPa压力下盖板变形情况进行记录,散热板变形情况如图4所示,当压力值增加到12 MPa并保持稳定时,散热板发生明显的不可恢复塑性变形。

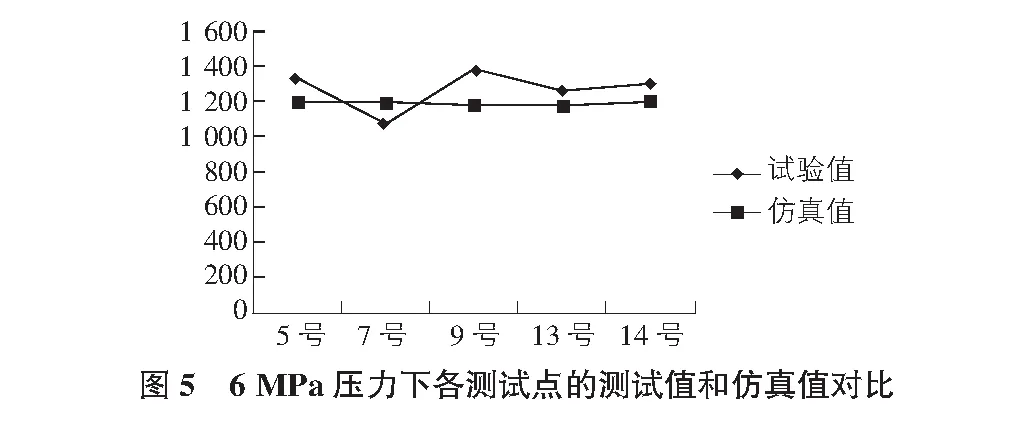

采用Radioss有限元数值仿真软件对散热板进行建模分析,当作用载荷为6 MPa压力时,散热板抗压变形仿真结果如图4所示。盖板中心位置变形最大,两侧搭接位置变形较小,与试验测试结果变形趋势相同。选择有代表性的应变片测试点做试验测试值和仿真结果对比如图5所示。

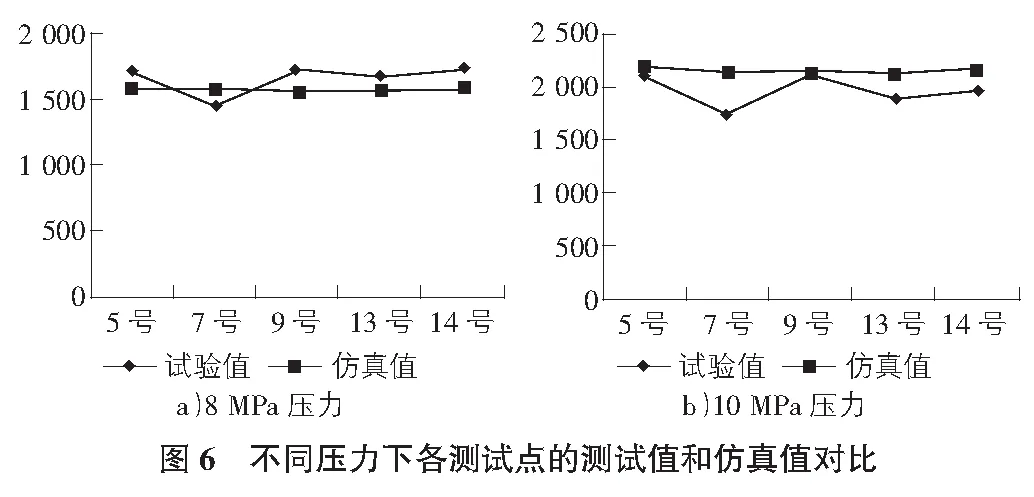

为进一步验证试验结果和仿真计算结果的准确性,增大压力值进行进一步验证。分别对散热板在8 MPa,10 MPa压力值下水道的抗压变形情况进行试验测试和仿真计算,利用应变测试系统记录散热盖板的变形情况,8 MPa,10 MPa压力值下试验测试结果和数值仿真计算结果对比分析如图6所示。

通过试验测试和有限元数值仿真方法对本文所用散热器上不同测试点在不同压力条件下散热抗压结果进行对比分析可知:散热板在不同压力值下,呈现盖板中心位置变形大,两侧搭接位置变形小的趋势;随着压力值的增大,散热板上测试点的抗压变形也在不断增大,且当压力达到10 MPa时,散热盖板未屈服发生塑性变形;通过有限元数值仿真散热板在6 MPa,8 MPa,10 MPa压力下的抗压变形,并且和试验测试结果进行对比可知,采用有限元仿真散热板的抗压变化情况与试验测试结果趋势一致,且各测试点仿真与试验误差较小。

3 结语

水道产品为保证良好的密封性能和较高的可靠性,在生产测试和使用过程中了解水道产品的抗压变形能力至关重要。水道产品的抗压变形能力受多种因素的影响,如水道结构、材料状态、加工偏差、焊接、平面度要求等。本文抓住影响抗压变形的主要影响因素,基于有限元数值仿真的方法,对产品水道腔体抗压变形能力进行研究。通过理论计算和试验测试等手段与有限元仿真方法对比分析,证明有限元数值仿真水道抗压能力方法的正确性和可靠性,对产品工程师在产品设计初期定量了解水道腔体的抗压性能和后期保障水道产品的安全性和可靠性具有重要的工程应用和参考价值。