郭 海 斌

(山西路桥再生资源开发有限公司,山西 太原 030000)

随着科学技术的发展,隧道施工也不断向智能化方向发展。通过在某在建隧道采用全电脑多臂凿岩台车和湿喷机组进行机群作业,对Ⅲ级围岩段隧道开挖和初期支护施工技术进行研究。虽然全电脑多臂凿岩台车施工成本较高,但施工效率高,且开挖断面尺寸精度高,可节约初期支护成本,与传统的人工开挖和支护施工方式相比具有良好的经济效益和发展前景。

1 工程概况

某隧道设计采用双向六车道,设计车速100 km/h,设计荷载为公路—Ⅰ级。隧道左洞设计长度为1 360 m,右洞设计长度为1 364 m。隧道围岩等级为Ⅲ级~Ⅴ级,其中主要为Ⅲ级围岩,占隧道总长度的60%以上。隧道进口段两洞净距为19 m,出口段两洞净距为25 m,属于小净距隧道。该隧道采用双向施工,其中右洞Ⅲ级围岩段采用全电脑多臂凿岩台车进行开挖,其他部分采用人工钻爆开挖,湿喷机组进行初期支护施工。

2 多臂凿岩台车隧道钻爆开挖设计与施工

2.1 隧道开挖钻爆设计方法

全电脑多臂凿岩台车采用Sandivik iSure软件进行钻爆设计,施工前根据设计图纸,对隧道断面数据、激光数据、隧道曲线设计等资料进行收集。钻爆计步骤如下:

1)新建工程,填写系统文件资料,输入工程数据,并根据激光数据建立钻爆设计坐标系。

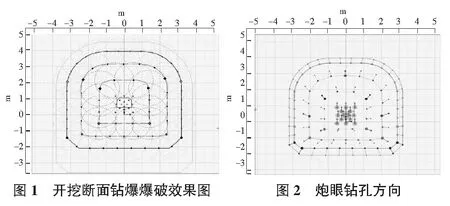

2)结合设计资料确定钻孔位置。根据循环进尺、钻爆材料等指标自动计算确定钻孔位置,各类钻孔的确定顺序依次为周边孔、辅助眼、掏槽眼,并显示钻爆爆破效果图,如图1所示。根据爆破的效果区域调整开挖断面炮眼的位置和数量,并通过调整隧道爆破材料调整爆破效果。

3)钻孔方向的确定。根据爆破底层孔位的位置关系确定钻孔方向,首先钻周边轮廓眼,其次为辅助眼,最后为掏槽眼。炮眼钻孔方向如图2所示。

4)多臂凿岩台车钻孔顺序和钻臂旋转角度确定。钻孔数量根据钻臂的数量确定,重点考虑设备尺寸、钻孔作业范围、作业盲区等参数。根据围岩情况和炮眼分布情况合理确定各个钻臂的钻孔数量,也可人工调整钻孔顺序。

5)爆破顺序确定。起爆顺序是通过炸药的参数来确定的,首先进行掏槽眼起爆,然后根据石渣掉落方向自下而上对称起爆,以充分发挥爆破效果。

2.2 洞身开挖

1)机械准备。

钻孔设备选用1台DTi全电脑多臂凿岩台车,1台多功能台架配合人工装药。出渣方式采用无轨运输方式,进出口4个工作面各配置1台装载机、1台挖掘机,共配置7辆自卸汽车出渣。

2)人员准备。

配置两个操作班组对DTi全电脑多臂凿岩台车进行操作,装药设一个班组,测量、维修、辅助班组各设一个,每个工作面配置两名管理人员。

3)材料准备。

按施工要求配备机械燃油、炸药、雷管等材料,并分类管理,保证安全。

4)钻孔施工。

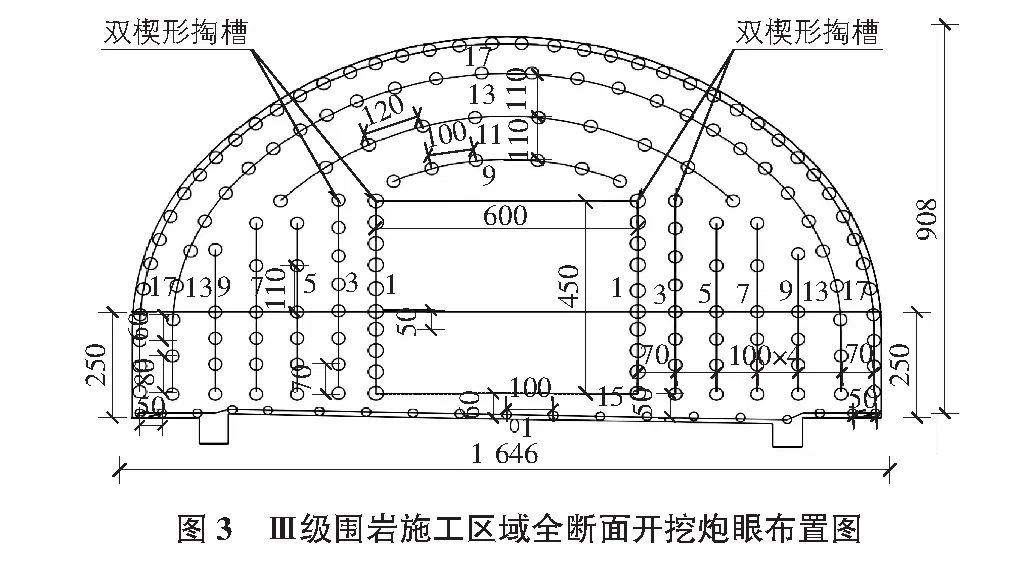

根据炮眼类型、钻孔顺序、孔径、倾角等钻孔参数进行钻孔施工,该隧道Ⅲ级围岩施工区域全断面开挖炮眼布置如图3所示。

划分区域,将同一倾角的炮眼划为一组,使用同一钻臂完成钻孔。根据台车钻臂的施工任务,对每一个钻孔定位后进行钻孔施工,并按顺序依次完成钻孔作业。钻臂由操作台内的电脑控制,可根据需要调整钻孔参数。钻孔过程中,可以根据实际情况调整钻臂的钻孔任务,进行动态管理。

3 隧道洞身初期支护湿喷机组施工工艺

3.1 湿喷机群组建

隧道初期支护采用湿喷机组完成,湿喷机群主要有搅拌站、混凝土搅拌运输车和湿喷机组成。其中搅拌站选择在靠近工地现场,方便运输材料的洞口附近选址建设。水泥混凝土搅拌设备的生产能力应能满足湿喷施工的要求,现场配备2台水泥混凝土搅拌运输车,保证连续施工。混凝土施工采用1台中联CIFA-CSS3混凝土喷射机的湿喷机组,作业半径大,上下转台可实现180°转动,可以控制喷射距离,降低回弹。

3.2 隧道初期支护设计

该隧道Ⅲ级围岩段衬砌支护设计采用锚杆钢筋网喷射混凝土支护,锚杆采用3.5 m药卷锚杆,间距为0.5 m×1.0 m,钢筋网采用φ8,200 mm×200 mm双层钢筋网。

3.3 湿喷施工工艺

在Ⅲ级、Ⅳ级深埋围岩状态较好区域,湿喷工艺分为初喷和复喷两步。初喷是在开挖后进行,主要是为了防止围岩剥落,封闭围岩孔隙,防止风化,厚度一般为4 cm~6 cm。复喷是在初喷混凝土初凝后进行,喷射过程中注意填充钢筋网与围岩之间的空隙,并保证钢筋保护层厚度,厚度通常为8 cm左右。如果复喷后仍然有部分区域存在凹坑,还需要进行补喷。

4 成本分析

4.1 开挖施工成本分析

该隧道采用两种方法进行开挖施工,方法一采用全电脑多臂凿岩台车进行洞身开挖,方法二采用风动凿岩机开挖。为了确定全电脑多臂凿岩台车与湿喷机组机群作业的经济性,在Ⅲ级围岩区域建立试验段,对二者开挖成本进行对比分析。开挖施工成本主要包括钻爆和出渣运输费用,本部分重点阐述机械使用费计算,计算结果如下:

1)人工费。

综合考虑两种方法所需的工种及各工种人数,得出全电脑多臂凿岩台车开挖人工综合单价4.7元/m3,风动凿岩机开挖人工综合单价为12.68元/m3。

2)材料使用费。

材料使用费主要是爆破器材的使用,包括炸药、雷管、导爆索等。计算得出方法一和方法二开挖材料费分别为15.98元/m3和11.18元/m3。

3)机械使用费。

a.方法一。

全电脑多臂凿岩台车造价高,使用费用主要是每台班折旧费。设计台车使用寿命8年,残值率为5%,计算确定时间价值系数为1.36。按每天工作1.5台班,年工作时间为300 d计算,确定1台全电脑多臂凿岩台车的耐用总台班为3 600台班。台车总造价为1 100万元,计算可得出台班折旧费=11 000 000×(1-5%)×(1.36/3 600)=3 948元/台班。按平均每台班平均进尺3.69 m计算,每方开挖单价为4 307/(128×3.69)=8.36元/m3。另外,机械费用还要考虑钻头损坏、电力消耗、运输车辆折旧等各类费用,综合考虑确定开挖综合单价为28.64元/m3。

b.方法二。

采用风动凿岩机进行开挖的机械使用费用主要包括风动凿岩机、空压机和运输机械使用费、折旧费,还要考虑电费、钻头损耗、风管、台架等配套设施的使用费用。综合各类开挖、出渣机械使用费确定采用风动凿岩机开挖单价为10.28元/m3。

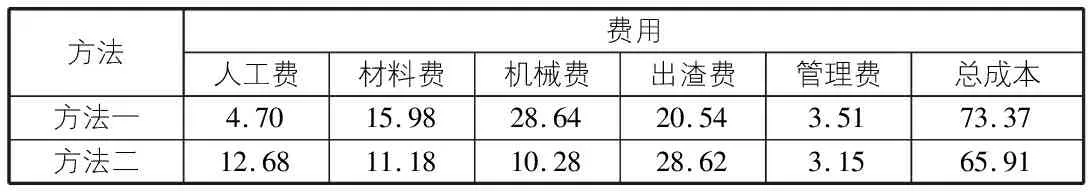

4)开挖总成本计算。

按开挖成本的5%计算管理费用,综合各类费用确定采用两种开挖方法的总成本如表1所示。

表1 两种方法开挖施工总成本统计表 元/m3

由于全电脑多臂凿岩台车造价较高,对应的机械使用费用较高,虽然在其他方面优势比较明显,但总成本仍略高于风动凿岩机开挖法。但方法一可有效减少人力消耗,提高机械化程度和施工质量,这种方法每延米开挖成本为:73.37×128×1=9 391.36元。风动凿岩机开挖机械成本较低,但需要消耗大量的人力,该方法每延米开挖成本为:65.91×128×1=8 436.48元。

4.2 喷射混凝土成本分析

通过对湿喷机组现场施工情况进行统计,Ⅲ级围岩区域湿喷机组生产能力为12.42 m/h,每循环平均进尺5 m,喷射混凝土施工3.5 h,得出每延米湿喷作业成本为:3.5/5×12.42×513.22=4 461.93元。

4.3 开挖支护总成本分析

结合以上对开挖和喷射混凝土施工成本的计算结果,得出隧道每延米开挖支护总成本。采用全电脑多臂凿岩台车和湿喷机组机群作业总成本为:开挖成本总成本(9 378.56)+支护成本(4 461.93)=13 853.29元;采用风动凿岩台车和湿喷机组组合作业施工总成本为:开挖成本总成本(8 436.48)+支护成本(4 461.93)=12 898.41元。

5 结语

结合隧道施工项目对全电脑多臂凿岩台车开挖,采用湿喷机组进行初期支护施工进行研究,并与风动凿岩机开挖方式进行对比分析,得出以下结论:

1)全电脑多臂凿岩台车开挖可提高施工精度,减少超欠挖,节约初期支护施工成本,提高施工效率;

2)通过对两种开挖方法开挖支护成本进行分析,得出采用全电脑多臂凿岩台车开挖成本略高于风动凿岩机开挖,这是由于机械成本较高造成的。但是这种开挖方法施工精度高、可有效减少工人的劳动强度、机械化程度高,通过进一步优化开挖断面设计方案、开展智能化钻孔,可进一步降低成本,说明全电脑多臂凿岩台车开挖法具有良好的发展前景。