王 利 平

(中铁隧道集团一处有限公司,重庆 401121)

0 引言

城市综合管廊在集约利用城市建设用地,拓展建设空间方面有着重要作用。其作为城市不可或缺的重要设施,在管线安全维护及检修、减少道路反复开挖、缓解城市交通压力及降低环境影响等方面都有着重要作用。随着国民经济的快速发展,对于综合管廊建设方法的要求也越来越高。很多综合管廊设计施工领域的同行们对综合管廊的结构设计、施工工艺、发展前景等做出了许多有益的工作。如谭忠盛等对综合管廊的规划、结构设计和施工工法进行了分析和总结[1]。申国奎等介绍了管廊施工工法的分类,并结合实例展望管廊建设技术[2]。马骥等对管廊明挖现浇法施工工序进行了研究和总结[3]。闫扬义等介绍并总结了管廊明挖盾构施工工法[4]。王会丽等对两舱预制综合管廊施工工艺流程进行了总结[5]。依托工程实例,着重对三舱大断面预制综合管廊的设计优化、施工关键技术、防排水系统进行分析和研究,并在成都市玉虹路综合管廊施工实践中加以应用和总结。

1 工程概况

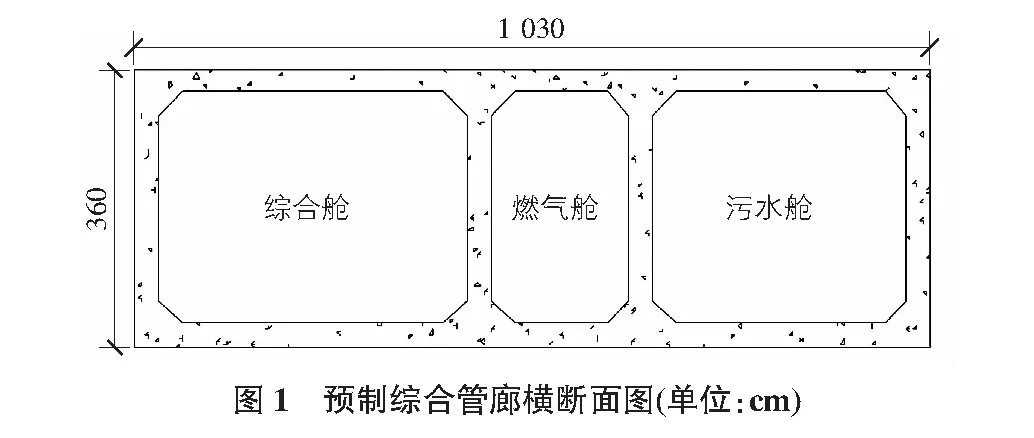

成都市玉虹路综合管廊全长2.3 km,一期试验段建设长度600 m,其中预制安装段长度142 m。管廊采用整体三舱设计,标准预制段外宽10.3 m,高度3.6 m。预制结构混凝土强度等级为C50,抗渗等级为P8,基础垫层混凝土采用C15混凝土。明挖基坑施工,基坑深度约4 m~6 m。采用钢筋混凝土排桩+钢支撑支护,桩间喷射混凝土封闭。

2 三舱预制综合管廊设计

2.1 预制管廊断面设计

预制结构为箱型断面,采用三舱整体预制,外宽10.3 m,外高3.6 m,预制节段长度为2 m。顶、底板厚度0.3 m,外墙、隔墙厚度0.3 m。综合舱、燃气舱、污水舱净宽分别为4 m,1.8 m,3 m(见图1)。综合舱入廊管线为电力、通讯、自来水,燃气舱入廊管线为输气管、配气管,污水舱入廊管线为污水管、预留中水管。

2.2 预制管廊接缝设计

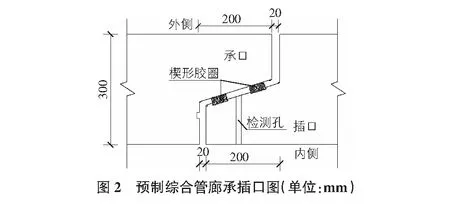

预制节段之间采用承插口设计,承插口接头形式便于拼装对接,受力性能良好。承插口设计如图2所示。

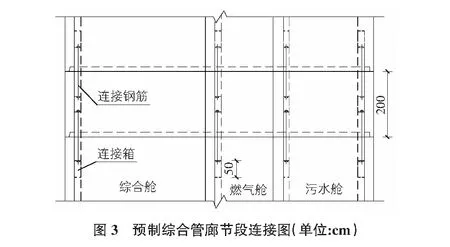

预制节段采用相邻节段之间连接,连接的材料为JL25精轧螺纹钢筋。每节段共设置8根,底板、顶板各设置4根,张拉孔均预留在倒角处,通过连接箱操作,平面布置见图3。

精轧螺纹钢筋设计张拉力为300 kN,采用张拉力与接缝缝宽双指标控制。

2.3 预制管廊防水设计

预制管廊防排水原则:以防为主,防排结合,形成多条防水防线。预制管廊承插口由内到外采用30 mm高双组分聚硫密封胶+70 mm高聚乙烯泡沫板+遇水膨胀胶圈+2道楔形胶圈(鹰嘴形)+70 mm高聚乙烯泡沫板+30 mm高双组分聚硫密封胶+外包防水卷材。在变形缝处形成防水密封材料+止水条(带)+迎水面防水卷材的综合防水措施。

为保证管廊承插口拼装密闭性,需在2道楔形胶圈间进行闭水试验,闭水水压达到管廊埋深+1 m水压后稳压2 min即认定拼装合格。

3 三舱大断面预制综合管廊关键技术

3.1 预制管廊施工工艺

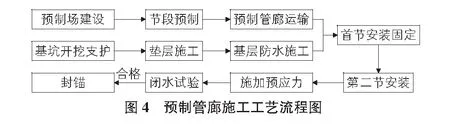

管廊基坑支护及开挖与管廊预制场建设、管廊预制同步进行,待管廊垫层及防水层施工分段完成后,将预制管廊节段运输至现场,采用吊车吊装,安装到位2个预制节段后,进行预应力张拉、闭水试验及封锚施工,施工工艺流程见图4。

3.2 预制场规划建设

综合考虑运输距离与交通条件,就近选择预制场地。根据预制量和工期计划,合理规划预制场地。

本项目预制场共布置2个钢筋绑扎胎位,2套定制钢模板,1座钢筋加工场,1个移动式蒸养箱,2个预制台座,30个管廊存放台座。钢筋加工场设置在2个钢筋胎具之间,供2个胎具使用钢筋。预制场所有操作车间、施工台座、存放台座、装运区域均在龙门吊吊装范围内,通过2台45 t龙门吊吊装、运输材料及成型产品。

3.3 预制管廊模板设计

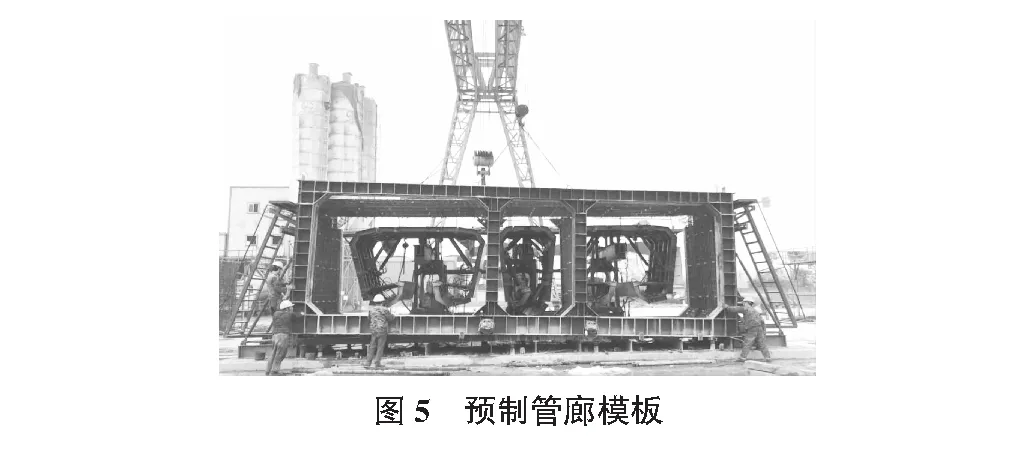

采用组合式定型钢模板,由外模、端模、芯模及操作平台组成。两侧外模通过底部连杆连接,外模采用液压支撑杆调节、加固。端模与外模采用螺栓连接。芯模采用外设悬臂系统调整定位、支撑,芯模内设置液压支撑杆进行收缩。外设悬臂系统由悬臂杆、行走轨道、配重组成。三舱芯模采用同一行走轨道进行同步移动,实现芯模同时定位,如图5所示。

模板设计时,需对芯模支撑悬臂刚度、强度进行验算。采用大块钢板制作面板,减少拼缝。模板加工完成后,进行试拼装,对模板接缝、尺寸、预埋件孔位、模板垂直度、行走和加固系统等进行检查和调整。

3.4 预制管廊钢筋安装

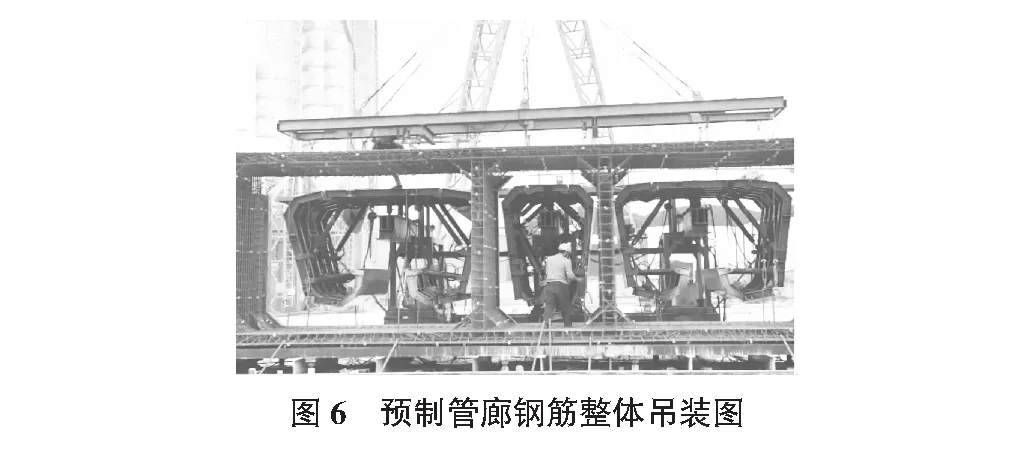

采用角钢、槽钢等加工制作钢筋胎架。管廊钢筋在胎架上制作完成并安装好预埋件,经验收合格,采用龙门吊整体吊至管廊预制台座。为防止钢筋骨架变形,采用特制吊装扁担梁实现六点起吊。然后依次安装侧模、端模及芯模(见图6)。

3.5 混凝土浇筑及养护

先通过活动式分料装置进行底板混凝土浇筑,底板混凝土浇筑完成后,安装底板封挡模板,启动附着式振捣器,确保底板混凝土振捣密实。侧墙混凝土通过外侧预留分料口进料,两侧对称浇筑,采用插入式和附着式振捣器联合捣固。顶板混凝土浇筑完成后,采用提浆机进行初平提浆,混凝土初凝前人工精平。

采用蒸汽养护,分静停、升温、恒温及降温四个阶段。静停时间3 h~4 h,升温速度不高于10 ℃/h,恒温蒸汽温度不超过50 ℃,恒温时间24 h,降温速度不高于10 ℃/h。养护过程中,确保蒸汽温度与结构温度不超过15 ℃。

预制管廊强度达到设计值60%后脱模,脱模后及时进行裂缝、外观检查,要求最大裂缝不得超过0.2 mm且不得贯通。

3.6 预制管廊拼装施工

预制管廊先生产2个节段,然后进行拼装试验,主要验证拼装流程、施工方法、设备配套、拼装接缝及闭水性能等,取得楔形胶圈安装时间、压缩量、接缝允许缝隙等参数。

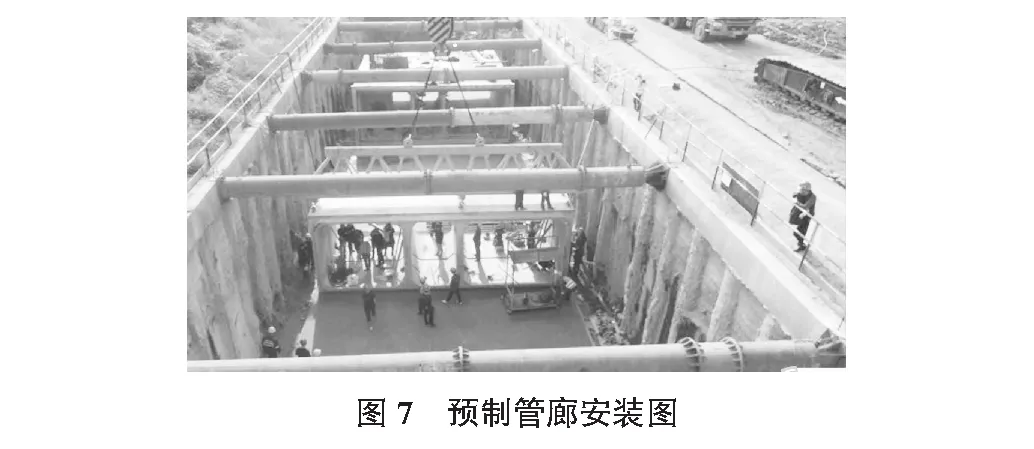

预制管廊拼装设备及方法主要分为履带式起重机、门式起重机及移动小车推移等[6]。考虑场地条件、吊装重量约58 t,经安全验算后采用1台260 t履带起重机,如图7所示。

预制管廊安装前,需复核基底平整度、高程,预制件尺寸、接口、预埋件等,满足要求后进行安装作业。先安装就位首节段,采用吊装扁担梁六点起吊,到位后采用工字钢临时支撑固定。第二节管廊吊入基坑后,安装楔形胶圈、膨胀胶条。安装前将承插口表面清理干净,接触面涂抹粘结剂,确保胶圈与管廊承插口安装牢固。胶圈定制长度需考虑材料自身延展度,防止安装后松弛、下垂不密贴。

第二节管廊安装时,距首节管廊约0.5 m时调整对齐中心位置,然后人工配合起重机缓慢移动管廊实现对接,对接后接缝宽度不超过10 cm。最后利用张拉千斤顶牵引管廊实现安装就位,就位后接缝宽度不超过2 cm。

管廊吊装过程会与基坑钢支撑产生冲突,需在吊装前根据设计进行钢支撑位置调整。

每节预制管廊安装完成后,需重点对管廊平面位置、高程及张拉力等进行复核。对管廊接缝的缝宽进行检查,保证缝宽大小一致。

3.7 预应力张拉

预制管廊每节段设置8根预应力钢筋,采用同步分级一端张拉。考虑连接箱空间有限,利用连接杆加长预应力钢筋至第二节段外侧。预应力施加按照0→20%σcon→80%σcon→σcon→卸荷至零分级分步施作,达到设计值时稳定2 min并对拼装接缝和伸长量进行核查,最终拼装接缝宽度小于1 cm即可。

3.8 闭水试验

根据管廊运营期的埋深计算闭水试验压力,正常段压力约为0.1 MPa。从管廊底部注浆孔压水,待顶部出浆孔冒水后,关闭出浆孔阀门。继续注水至压力达到设计值后并稳压2 min。

3.9 管廊底部空隙注浆及封锚

待管廊闭水满足设计后,对管廊底部空隙进行填缝处理。采用M40水泥浆从一端向另一端注浆,二次注浆工艺,以确保管廊底部无空隙。采用C50混凝土封锚连接箱部位。

3.10 管廊防水施工

管廊采用全包防水,在施工垫层时预留底部防水板。管廊安装后,在表面刮涂水泥素浆,注意素浆的平整度并压实。防水卷材铺设时,用刮板从中间向两边刮压排气。防水卷材搭接的宽度要满足要求。卷材铺设完成后,采用外砌砖进行保护。

4 大断面预制管廊的实施效果

采用三舱整体预制拼装施工进度快,拼装精度高,防水效果好,社会效益明显。

三舱综合管廊整体预制较单舱或分部预制的效率接近,但现场安装是单舱拼装的2倍~3倍,是分部位拼装的4倍。整体预制拼装精度高,完全满足设计精度要求。经闭水加压验证,防水效果好。对比明挖现浇法,可较好解决施工进度慢、对既有交通影响大等问题,为管廊建设按期完成、提前运营提供保证。

预制管廊工程一次性通过竣工验收,结构无裂纹,无渗漏水现象。

5 大断面预制管廊的施工体会

1)大断面三舱管廊在整体预制时应采用卧式预制,较立式预制可减少翻转工序,降低结构损伤,并对接缝企口的质量控制更有利。

2)因受管廊平面线形限制,特别是在老城区新建管廊,预制管廊无法长距离连续运用。为提高预制率,可采用现浇波纹钢板混凝土进行线形过渡调整。

3)预制管廊拼装施工对于其垫层混凝土的平整度要求极高,必须做好平整度及高程控制措施。避免高程误差积累,导致拼装接缝对接不严密影响闭水。

4)本项目预制管廊选用在埋深相对较浅的直线段(4 m~6 m),因此结构壁厚较薄。如埋深较大,管廊壁厚及自重可能增加50%~70%。将对吊装场地及吊装配套设备要求更高,施工的适用性会大幅降低。

5)三舱综合管廊异型结构繁多,如出线井、预留井、排泥井、通风井、检修井、跌水井、投料井、主支管廊交叉段等,限制了预制管廊的使用。为提高整体预制率,可从用整体预制与异型后浇带结合、整体预制与叠合预制异型构件结合等方面加以解决。

6 结语

玉虹路综合管廊项目作为成都市首批管廊试点项目,也是三舱大断面综合管廊预制安装施工试点,项目成功的施工实践表明:大断面整体预制综合管廊设计及施工可行,质量可以保证,施工进度提速明显。该技术的特点之一是实现管廊工厂化集中预制,标准化生产,质量得到有力保障;特点之二是预制管廊生产、养护、运输、安装、张拉等工序环节设备机具配套,施工进度得到大幅提高;特点之三是通过缝体防水与外包防水相结合,形成多层防水体系,有效防范水害,满足运营环境要求,提高管廊使用寿命。由于三舱管廊对线路要求较高,适用范围主要为管廊直线段。

现在尚无管廊横断面设计统一标准,即使在同一地区,每个管廊工程项目的设计尺寸均不相同,导致预制管廊的定制模板不可重复利用。此外,本项目预制管廊长度仅为建设长度的23%,导致预制厂、定制预制模板及养护设施固定成本摊销高,预制管廊施工成本提高。如何根据管廊建设项目的实际需求情况,设计出最优的管廊结构,提高预制管廊占比,降低建造成本,真正实现绿色建造将是科研和工程施工人员以后研究和总结的重点。