吴 博 陈小晶 刘 成 周春娟 苏东升 柳明亮

(1.陕西建工钢构集团有限公司,陕西 西安 710032; 2.陕西省建筑科学研究院有限公司,陕西 西安 710082)

1 概述

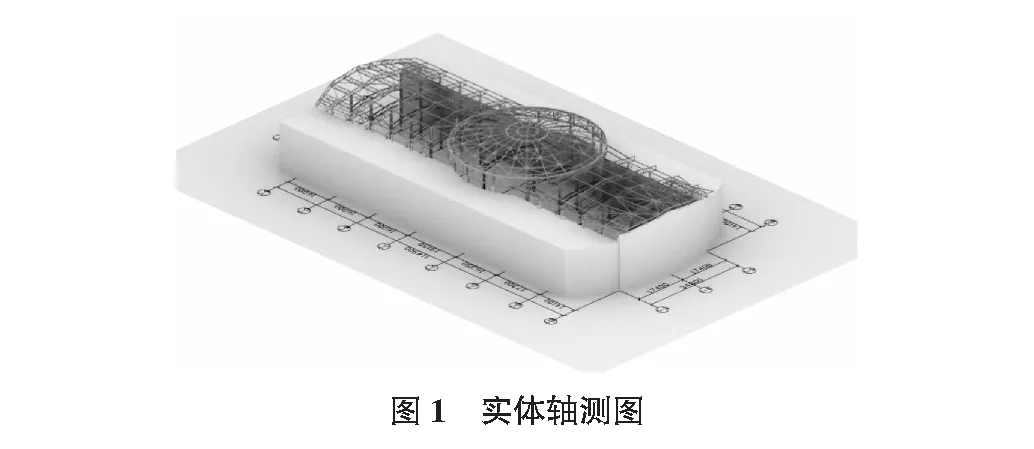

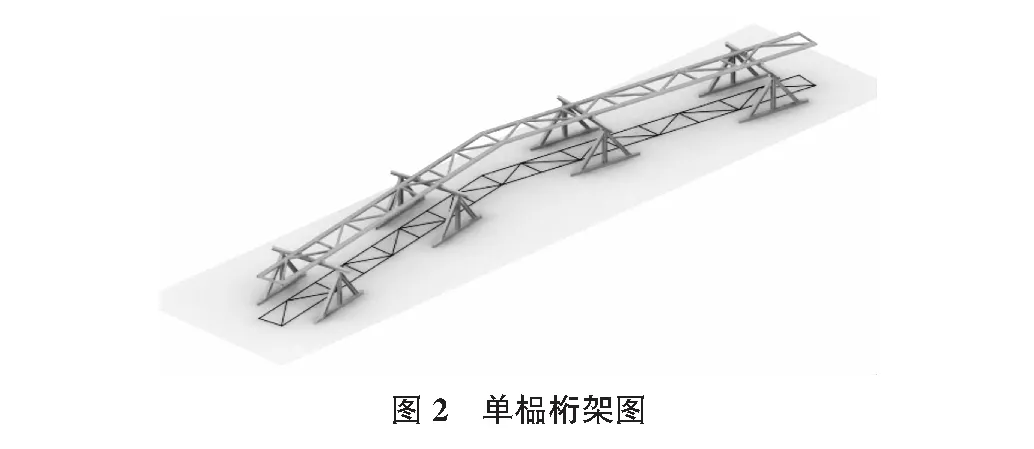

本工程采光顶纵向115 m,横向35.4 m,基本结构由45 m直径的单层网壳、最大跨度为20 m的平面桁架与20根φ800×20的钢柱组成(如图1所示)。空间屋盖结构体系由两部分组成:两侧由方管平面桁架结构组成,桁架沿横向布置,与钢管柱相贯连接,钢管柱与混凝土柱利用橡胶垫支座连接;中间部位为单层网壳结构,网壳的节点为不同杆件焊接形成的相贯节点,网壳跨中由4根间距20 m的φ800×20钢柱支撑,外环两侧与8根混凝土柱通过钢柱相连接,钢柱下部与混凝土柱连接,上部通过4根伸出钢柱的钢支撑与单层网壳连接;图2为单榀平面桁架图,其跨度约20 m,桁架自身高度1.5 m,桁架上下弦杆及腹杆均由箱型钢杆件组成。

2 施工方案比选

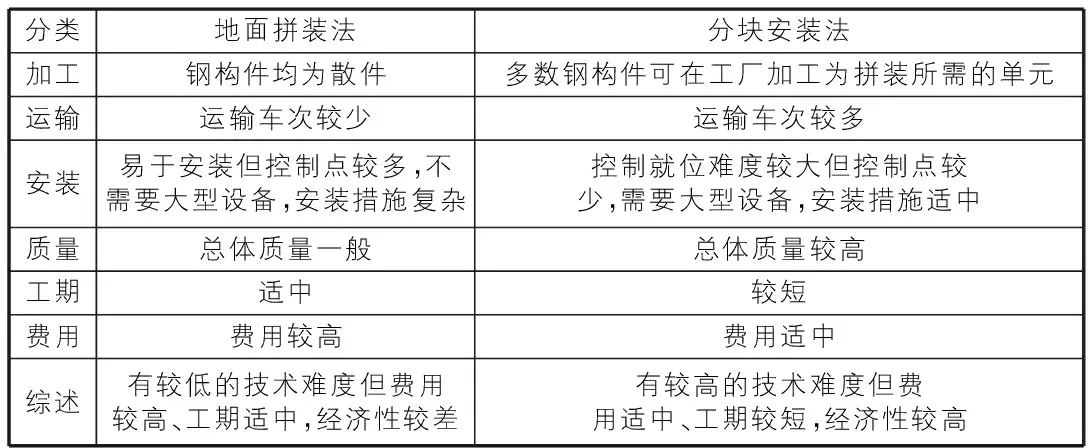

该工程平面桁架与单层网壳组合结构的安装方法主要有结构滑移法、整体顶升法、整体吊装法、地面拼装法和分块安装法等。通过对采光顶的建筑结构特性、现场施工条件、起重设备性能和场地综合布置等情况分析,得出本工程宜采用地面拼装法和分块安装法相结合的施工方法。如表1所示,从技术性与经济性两方面对所采用的安装方法进行对比,结合两种安装方法的优点对结构不同部位采取不同的安装方法,在保证施工安全的前提下提高经济效益和施工效率。

表1 两种安装方法技术经济特征比较

3 关键施工技术

3.1 施工工艺流程

构件制作与加工→钢桁架拼装→钢构件涂装→基础施工→钢柱吊装→主桁架安装→次桁架安装→中庭单层网壳安装→校正→检验→焊缝焊接→监理工程师检查→检验合格→卸载→验收。

3.2 构件制作要点

3.2.1杆件加工

虽然本工程所用杆件均为等截面直杆,但是为了保证加工质量,加之考虑抛光、除锈等工艺实施的便利性,所有杆件均采用工厂加工。对相贯钢管的切割来说,其程序的编制极为重要。首先编程人员根据图纸用Xsteel或AUTOCAD软件建立三维线框模型,不同的管径用不同的颜色表示,这是计算机放样的基础,放样人员对其进行严格的复检,要求建模必须正确。

线框模型建立后按颜色设置相应的管径;输入焊接收缩余量及机械切割余量;再按照制作要领书选择正确的加工设备,切割速度、坡口角度等工艺元素,并由专人对切割数据进行认真仔细的复查;最后根据材料规格进行合理的套料,即可将放样程序下发班组,分批实施切割。如果每批切割的杆件数量较多,可先试切割一根,进行外形尺寸的检查,确认无误后再进行大批量的切割。

3.2.2钢管对接

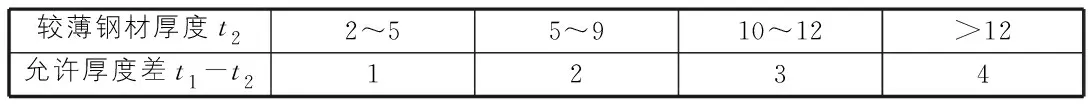

受拉情况下,外径相同厚度不同的钢管对接,对接接头允许厚度差值(t1-t2)不超过表2的规定时,焊缝坡口的基本形式与尺寸按较厚板的尺寸数据来选取;超过表2规定时,应将较厚板的接头处在焊接前加工成坡度为1∶4的斜坡。

表2 受拉对接接头钢管厚度差限值表

3.2.3支座板加工

支座加工按下述工艺过程进行:支座肋板和底板下料→支座底板钻孔→支座肋板与底板、肋板与肋板、肋板与球组装焊接→涂装。钢板采用自动切割机下料,下料长度误差(含板宽)±1.0 mm。肋板与底板、肋板与肋板的焊接采用CO2气体保护焊或手工电弧焊,并按设计要求对已焊接构件进行防腐前处理和防腐处理。

3.3 现场拼装

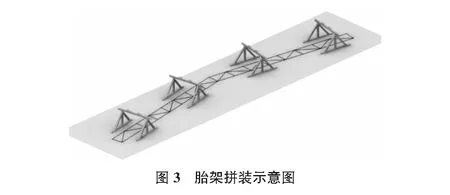

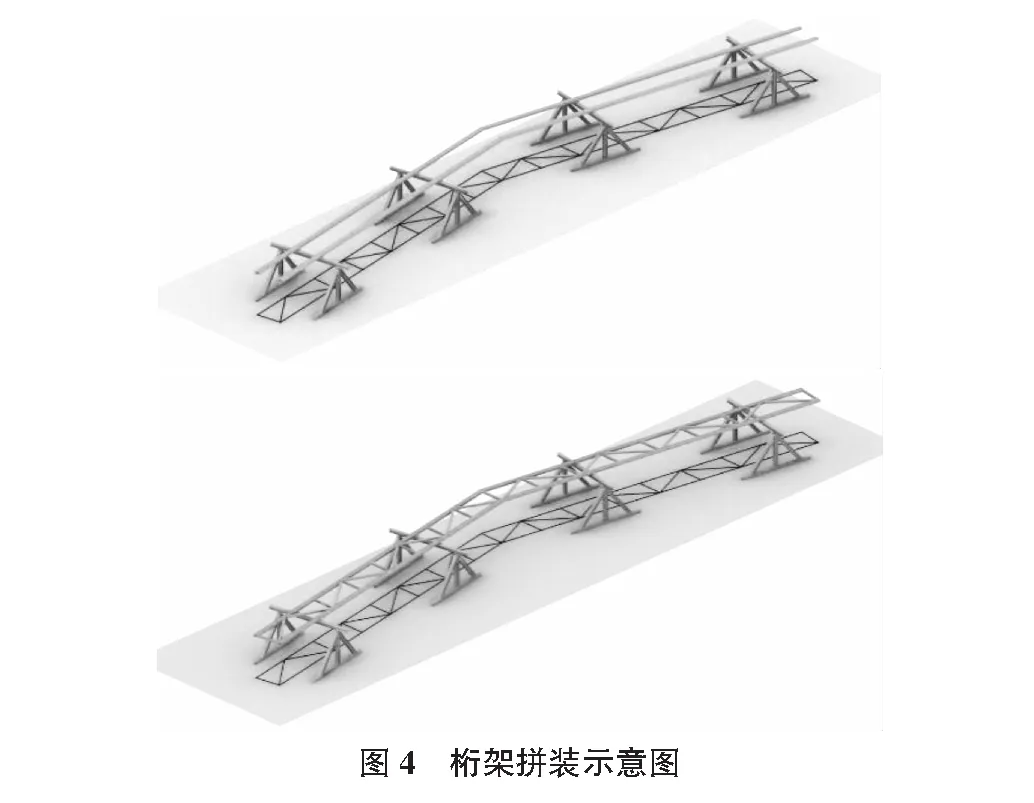

图3为胎架拼装示意图,场地平整好后,先在相应位置画好地样线,按照地线的位置搭设胎架。胎架布设好后,采用地面拼装法进行桁架拼装。如图4所示,桁架拼装时先拼装上下弦杆,此施工步应注意对准中轴线,控制节点的位置、弦杆的平行度和两弦杆的间距,以保证桁架的外形尺寸;再拼装桁架斜腹杆,应注意与弦杆和第一根腹杆节点相贯线对齐。

3.4 平面桁架与单层网壳组合结构吊装

平面桁架与单层网壳组合结构吊装施工流程如下:

1)待土建基础施工完毕后测量并埋入外包柱脚,等外包混凝土达到强度后吊装钢柱;2)钢柱吊装完成后开始吊装第一榀主桁架;3)吊装与第一榀主桁架相邻的主桁架及连接两榀主桁架之间的次桁架;4)按顺序吊装其他桁架并安装中庭单层网壳跨中钢柱的支撑;5)吊装中庭单层网壳;6)按照以上方法完成其他榀桁架吊装,进行卸载。

3.4.1平面桁架安装

平面桁架共计10榀,将一榀桁架分为三段采用分块安装法吊装,分段重量分别为3.5 t,3 t,3 t,最长分段跨度20 m,吊装高度为30 m,其余横梁及屋面支撑等杆件截面较小,重量较轻。平面主桁架全部采用一台汽车吊吊装,吊点设置在平面桁架两段跨中位置;对于重量较小的次桁架,吊装时夹角不得大于90°。桁架绑好后,吊装离地50 cm左右暂停,观察其是否水平,检查无误后正式起吊。将第一榀主桁架连接至钢柱,完成初步焊接稳定后,再依次安装剩余主桁架与连接次桁架。

3.4.2单层网壳安装

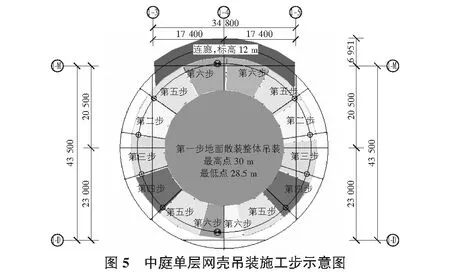

中庭单层网壳部分直径为45 m,在地面区域整体拼装成型,整体重量为26 t×1.1(安全系数)=28.6 t。单层网壳内部先采用地面拼装法,完成拼装后利用3台吊机整体吊装,吊装就位时利用中庭单层网壳跨中4根钢柱伸出的4根支撑和29 m直径区域中心点的临时支撑共同支撑网壳结构。区域外围采用分块安装法,分六步进行地面分块拼装,对安装好的分块构件进行整体连接,与中间圆环形成闭合的壳体结构,最后完成其他桁架吊装。中庭单层网壳具体吊装施工步如图5所示。

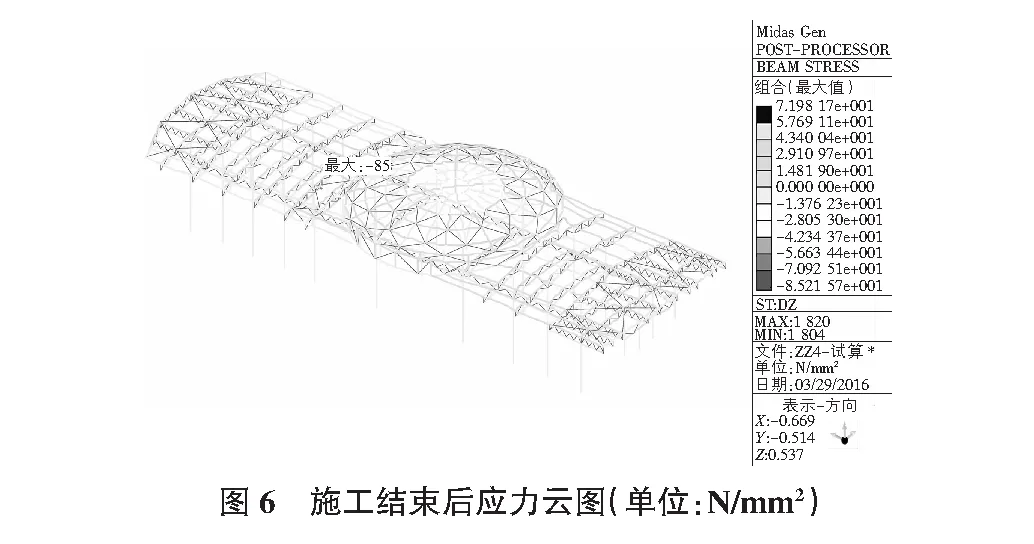

3.5 施工过程仿真分析

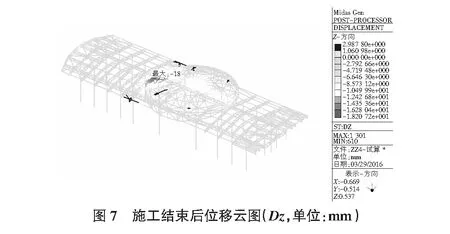

以结构自重1.1倍的放大系数对整个施工过程采用有限元软件Midas Gen进行仿真分析,通过建立施工过程结构的边界组、结构组和荷载组,对每一施工步结构的变形和应力进行模拟计算。根据施工过程仿真分析计算得出每一阶段结构的构件内力、支点处反力以及变形值等,进而可以控制结构施工精度及判断构件受力状态,使结构施工满足设计要求,确保方案的安全可行。如图6,图7所示,整个桁架施工完成卸载后结构的最大拉应力为71.98 MPa,最大压应力为-85.22 MPa,结构的竖向最大挠度为18.21 mm,均满足设计要求。

4 结语

本文结合乐华城拉福德中心一期采光顶屋盖钢结构安装工程,对其关键施工技术进行研究。从施工方案比选、施工工艺流程、构件制作、现场拼装、结构吊装、施工过程仿真分析等方面进行总结,为后期同类型钢结构的施工积累了宝贵的经验。