曹建峰 郭 涛 任 刚 张国春 钱六安

(1.合肥海恒发展股份有限公司,安徽 合肥 230000; 2.中海建筑有限公司,广东 深圳 518000;3.安徽海龙建筑工业有限公司,安徽 合肥 230000)

1 轻质隔墙的应用现状

近年来,伴随着中国国民经济的不断发展,我国对住宅的需求和要求急剧增加,绿色环保建筑逐渐进入居民视野,尤其是装配式建筑,因其具有标准化设计、工厂化制造、装配化施工等优势,使用规模逐年递增,其中轻质隔墙因其原材料环保、施工速度快,安装便捷等特点,被大规模应用于住宅建筑[1]。

目前市场上主流轻质隔墙多为GRC轻质隔墙、加气混凝土隔墙以及现场砌筑等方式,但仍存在以下缺陷:

1)裂缝。传统隔墙板安装使用后,随着气候的改变和时间的推移,会逐渐出现裂缝,尤其是GRC墙板,裂缝产生的概率远高于其他墙板,严重影响实际使用效果[2]。

2)连接方式。传统内隔墙板采用湿式作业,施工现场二次作业,有悖于环保节能的理念,增加了现场施工的工作量。

3)规格尺寸。传统ALC板或条板安装,其内隔墙尺寸为固定值,无法适应复杂多变的建筑环境,安装环节多,质量难以控制[3]。

2 轻质混凝土整体内隔墙板介绍

轻质混凝土整体内隔墙板的原材料主要为水泥、粉煤灰、陶粒、聚苯颗粒、减水剂等,内置钢筋网片,制作过程无污染,具有质轻、高强、保温、隔音、干燥收缩率低、导热系数小等特点,可在表面直接进行装饰处理,具有良好的施工性能。其力学性能如表1所示。

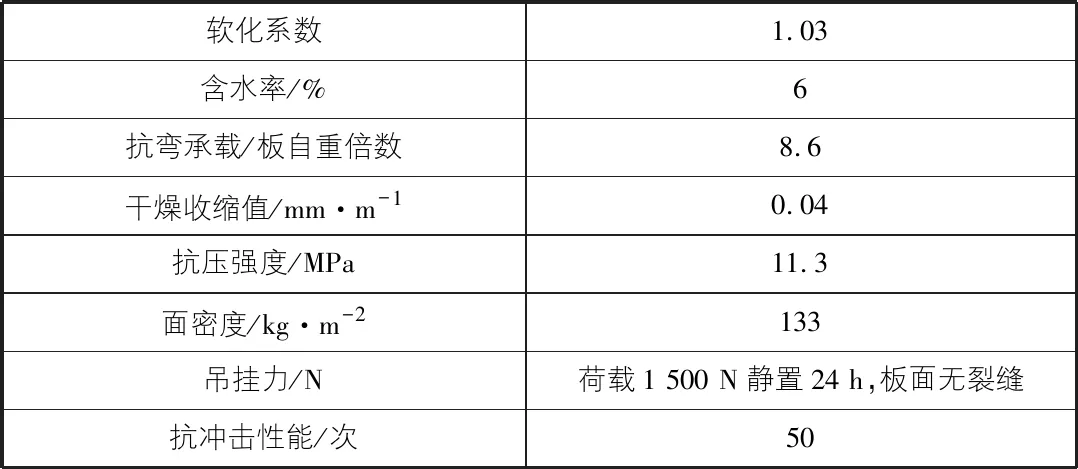

表1 轻质混凝土整个隔墙板力学性能

3 轻质混凝土内隔墙板生产流程

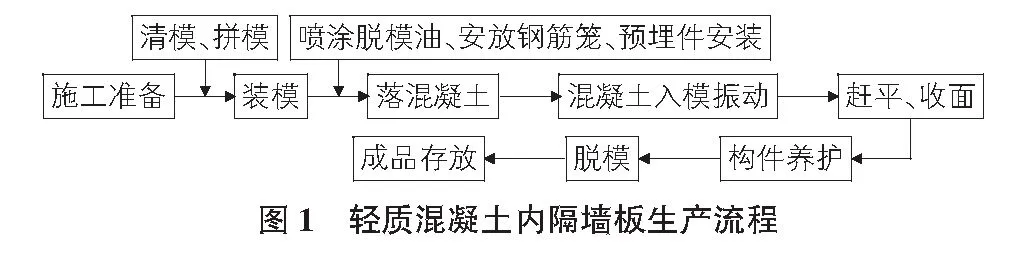

墙板主要生产流程如图1所示。

3.1 清理模具

对模具和模台表面进行清理,将上面残留的混凝土垃圾进行清除,清理完毕后达到模台上面干净整洁,用手触摸,无垃圾的效果。

3.2 喷涂脱模油

在模具表面喷上脱模油,达到模具见亮不见油的效果。

3.3 安放钢筋笼

按照构件配筋图对钢筋编号、下料及绑扎。为了控制保护层厚度,采用专用塑料垫块来固定钢筋与钢模的距离。固定好后,安装并固定钢筋灌浆套筒及其他预埋件。对照图纸、生产计划、模具,将钢筋笼从钢筋笼绑扎区用行车及悬臂吊吊运至相应的模具内,达到钢筋笼结构完整的安放进模具的效果。

3.4 预埋件安装

对照图纸、生产计划、钢筋笼,安装预埋件,达到预埋件安装型号正确、尺寸无误、整齐美观的效果。

3.5 落混凝土

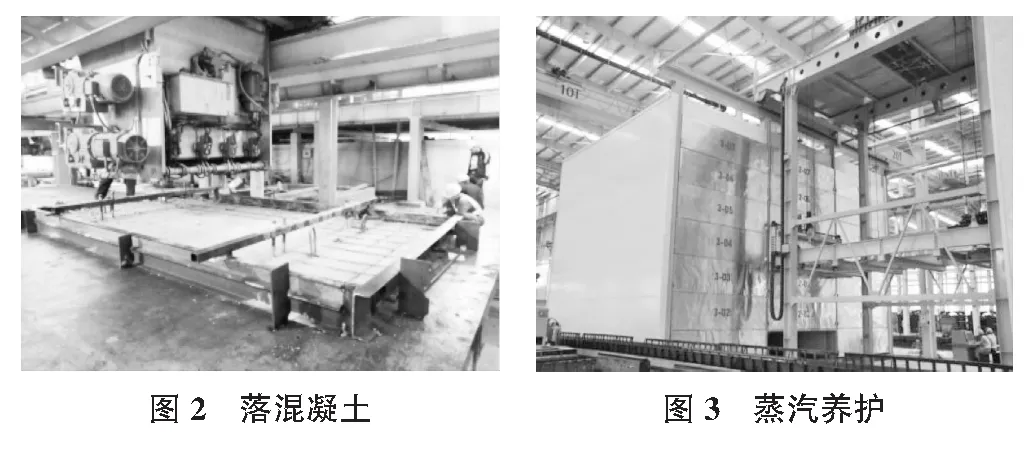

对照图纸、产品型号,将相应轻质混凝土均匀地浇筑在模具内,达到布料均匀,振捣严实的效果,如图2所示。

3.6 赶平

对轻质混凝土整体隔墙板外表面进行赶平、静养,达到产品外表面平整、美观的效果。

3.7 收面

对产品进行收光,达到产品表面平整、有光洁度的效果。

3.8 蒸汽养护

控制产品蒸养强度及时间,记录产品蒸养信息,达到产品蒸养信息明晰、强度达标、无蒸养裂纹的效果(见图3)。

3.9 脱模

产品脱模应严格按照顺序拆除模具,使用气动扳手拆除模具上围边及底板的螺丝,不得使用振动方式拆模,达到产品无损拆除的效果。脱模时应仔细检查确认构件与模具之间的连接部分,完全拆除后,使用行车起吊,不应使用构件预埋吊钉进行平面翻转。产品起吊应平稳,应采用专用多点吊架进行起吊。

3.10 成品存放

应制定轻质混凝土整体内隔墙板的堆放方案,其内容应包括堆放次序、堆放场地、固定要求、堆放支垫及成品保护措施等。产品的存放场地宜为混凝土硬化地面或经人工处理的自然地坪,应满足平整度和地基承载力要求,并应有排水措施,堆放产品时应使产品与地面之间留有一定空隙。

产品支承的位置和方法,应根据其受力情况确定,但不得超过产品承载力或引起预制构件损伤;产品与刚性搁置点之间应设置柔性垫片,且垫片表面应有防止污染构件的措施。

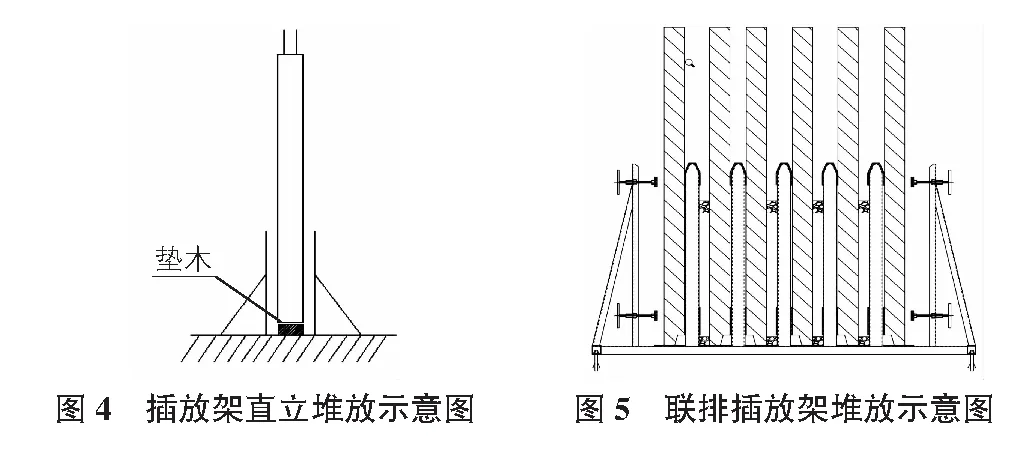

预制内墙板宜采用专用存放架立放,相邻预制构件间需用柔性垫层分隔开。可采用插放架直立堆放(见图4),也可采用联排插放架堆放(见图5)。

4 轻质混凝土内隔墙板施工流程

4.1 轻质混凝土内隔墙板的吊装

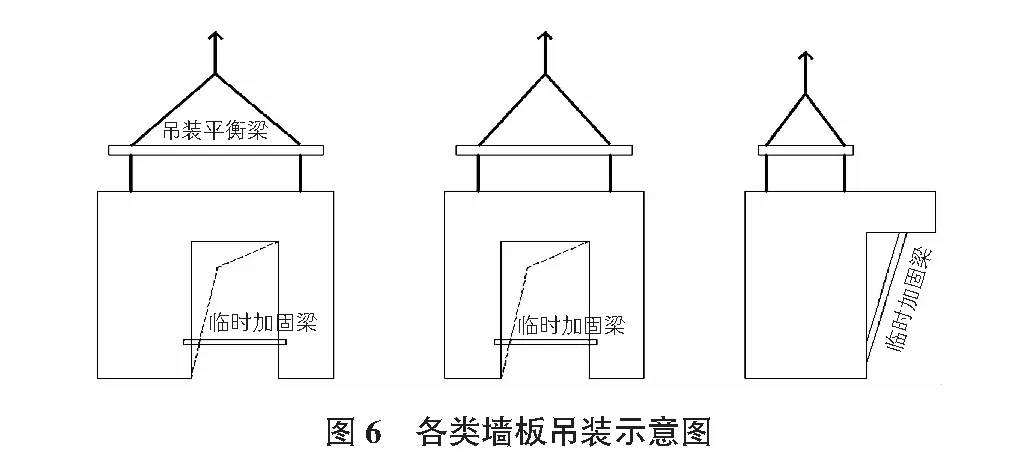

预制内墙板应采用平衡梁垂直起吊,吊装示意图见图6。对于带门洞预制内墙板脱模、吊装、运输和安装过程中应对门下开洞处采取临时加固措施。

根据预制墙板的吊钉位置采用合理的起吊点,用卸扣将钢丝绳与内墙板的预留吊钉连接,起吊至距地500 mm,检查构件外观质量及吊钉连接无误后方可继续起吊。起吊要求缓慢匀速,保证预制墙板边缘不被损坏。吊至作业层上方600 mm左右时,施工人员用两根溜绳将板拉住,缓缓下降墙板。

4.2 轻质混凝土内隔墙板的安装

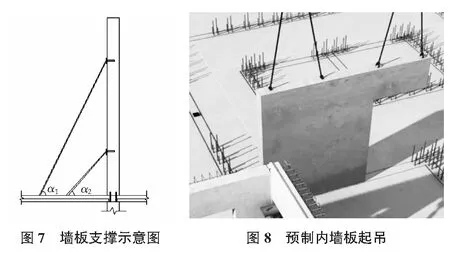

按照楼(地)面上已弹好的安装位置线就位放稳,安装斜支撑(如图7中上支撑杆倾角α1一般为45°~60°,下支撑杆α2一般为30°~45°),进行初调,保证墙板的大致垂直。然后利用调节长、短斜支撑调节杆,在垂直墙板方向、平行墙板方向进行精确校正。内墙板起吊实物图如图8所示。

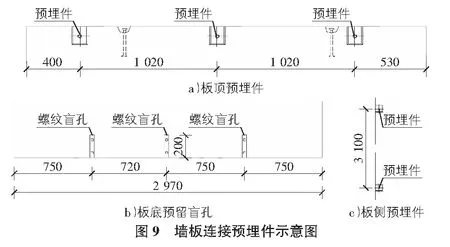

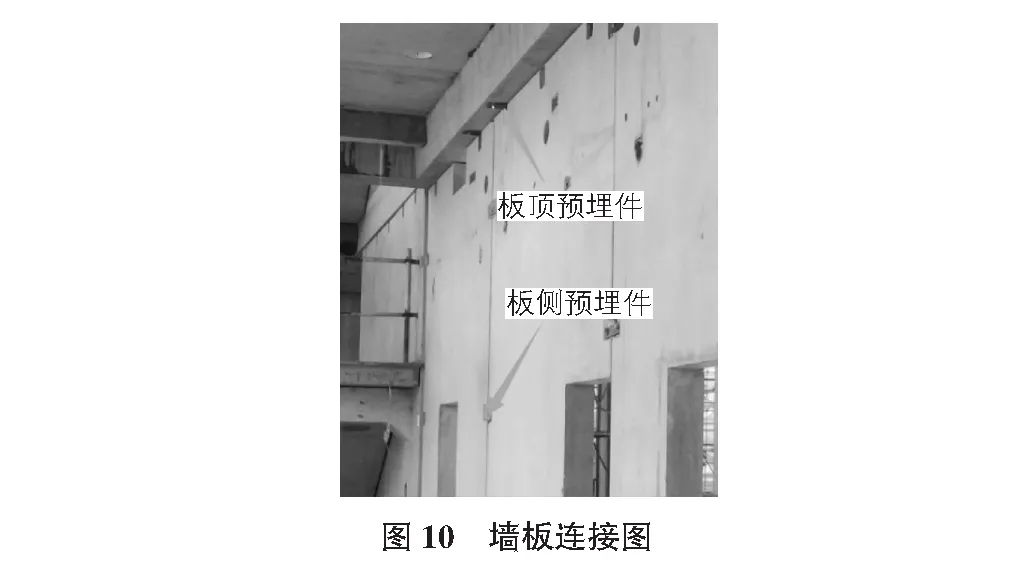

待预制内墙板完全就位后,便对其进行安装连接。预制内墙板板顶与梁采用预留螺栓与角钢(或钢板)的连接方式(见图9a)),板底与梁采用向板底预留的螺纹盲孔内注浆的方式连接(见图9b)),预制内墙板板之间采用预留螺栓与钢板的连接方式(见图9c))。预制内隔墙之间应留10 mm~20 mm缝隙,缝隙用PU发泡剂或聚合物砂浆填实。内墙板连接实物图见图10。

5 质量保证措施

1)轻质整体大板所用原材料水泥、粉煤灰、陶粒、聚苯颗粒、减水剂等材料进场前应附有出厂合格证,相关技术说明资料,并应安排专职人员对材料进行严格的验收[4]。

2)构件生产前,编制生产方案,生产方案应包含:技术要求及质量控制、模具方案、模板设计、生产计划、成品养护、成品保护工艺及运输等内容。

3)各个施工环节操作人员必须已经过相关操作的技术培训,考核合格后才能上岗。

4)应该根据轻质混凝土的品种、工作性以及构件的规格形状等等因素,制定出合理的振捣成型操作规程。

5)预制构件的外观质量不应有严重缺陷,且不宜有一般缺陷。对已出现的一般缺陷,应按技术方案进行处理,并应重新检验。

6)运输过程应合理支撑、贴实、侧立绑紧,防止撞击,避免运输过程中破损和变形。

7)墙板安装前,应对预埋件、吊挂件、连接件工序施工的数量、位置、固定方法等进行核查,并应符合墙板隔墙设计技术的相关要求[5]。

8)节点构造、构件位置、连接锚固应全部符合设计要求,板的所有接缝处的粘结应牢固,填塞密实,不得出现干裂缝。

9)施工中应注意保持墙面清洁。

6 工程应用

轻质混凝土整体内隔墙板技术应用于安徽省合肥市经开区人才公寓项目,项目共7栋高层住宅,每栋楼使用轻质内隔墙板180件,共计1 260块,轻质内隔墙板的应用有效的提升了施工效率,节约了施工成本,改变了以往条板匹配度差,应用范围有限,施工复杂等问题(如图11所示)。

7 结语

轻质混凝土整体内隔墙板的应用,有效的改变了内隔墙板的施工流程,具有如下优势:

1)加强了节能设计,采用工厂化预制,规格尺寸可根据实际工程需要确定,避免了机械加工切割,质量可控,集成度高。

2)在制作的过程中,可以将水电管线等预埋进墙体中,避免了二次开槽,降低了人工数,减少了建筑施工工期。

3)施工安装时,可与结构构件同步吊装,现场施工简便、施工速度快,缩短工期。