谷 莉 薇

(山西省交通开发投资集团有限公司,山西 太原 030006)

随着经济的不断发展,交通运输的支撑作用越来越大,公路交通量和车辆荷载将不断增加。依据每年对高新高速公路全线桥梁的日常巡查和定期检测,发现部分箱梁的腹板和底板均存在不同程度的纵向、横向裂缝,梁板安全受到影响,为满足交通需求,有必要采取加固措施提高箱梁的承载力。因此,桥梁箱梁的修复加固是桥梁工程领域亟待解决的问题。

1 工程概述

高新高速公路位于山西省晋城市境内,是山西省“三纵十一横十一环”高速公路规划网中第十横和省道(S80)陵(川)侯(马)高速公路的重要组成路段。古郊大桥位于高新高速公路K10+249处,桥长429.85 m。桥梁上部结构形式为21-20 m装配式预应力混凝土连续箱梁,每跨4片箱梁,全桥三联,7号、14号桥墩为分联墩;下部结构桥墩采用柱式墩,桥台采用肋板台,基础形式为桩基础。

2 产生的病害及原因分析

2.1 病害情况

古郊大桥左幅18-3号梁腹板出现纵向裂缝,裂缝最宽1 mm。具体病害情况如表1所示。

2.2 箱梁纵向裂缝分类

箱梁纵向裂缝主要分为两类,一类为顺波纹管裂缝,形成原因是在梁体混凝土尚未达到设计强度要求时,提前张拉预应力钢束造成的;另一类为顺筋裂缝,形成原因是钢筋骨架绑扎较密,混凝土振捣不充分,或混凝土保护层太薄,导致后期形成的顺筋裂缝。

翼板与腹板交界处纵向裂缝形成原因是混凝土浇筑时跑模或分层浇筑混凝土造成的。

3 处置的措施

1)对箱梁纵向及斜向裂缝进行封闭、注胶处理。

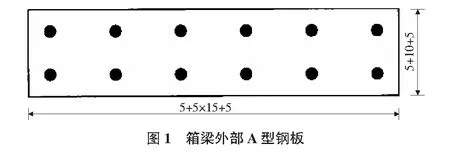

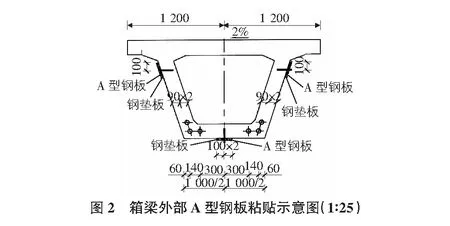

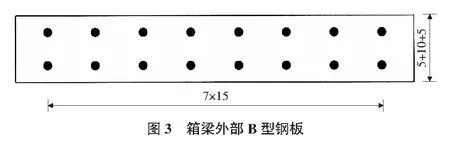

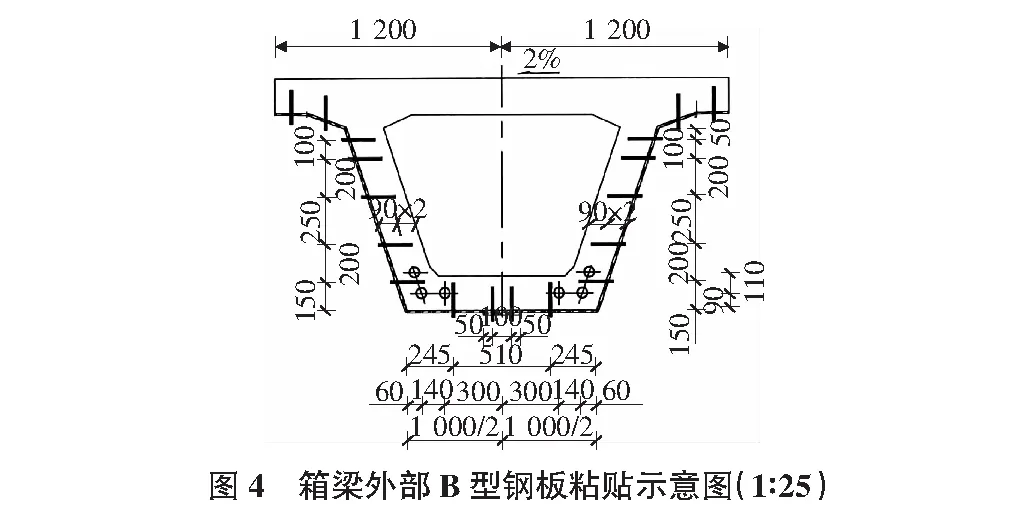

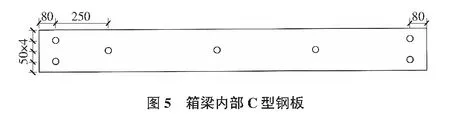

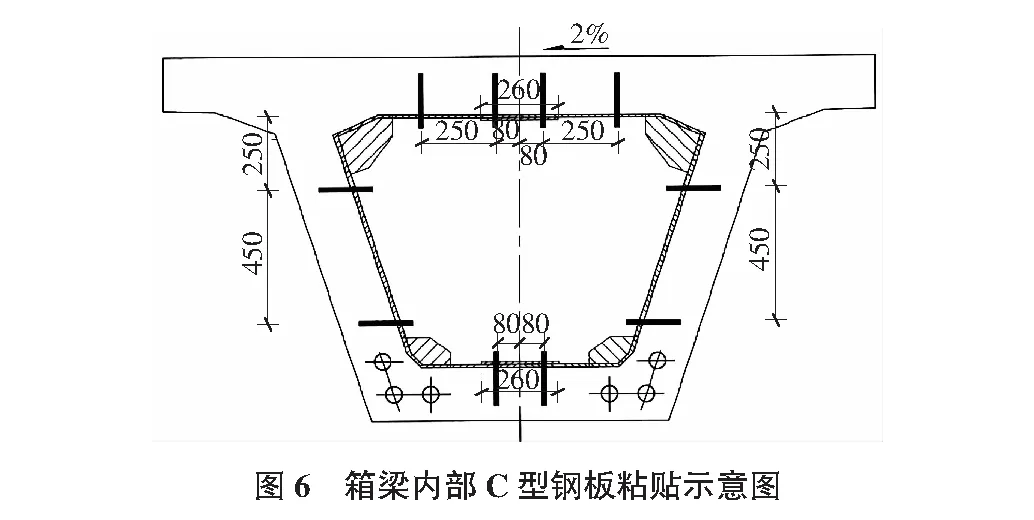

2)对箱梁外部部位粘贴A(如图1,图2所示)、B型(如图3,图4所示)钢板;箱梁内部粘贴C型(如图5,图6所示)钢板。箱梁内部粘贴C型后,为了避免梁底积水,采用2 cm厚高强复合砂浆进行梁底坡度找平,该砂浆也具备防水功能。

3)在箱梁内部1/4和3/4跨处增设横隔板,横隔板钢筋稳固的植入梁体内。在横隔板顶板处开进料口,用于自密实混凝土浇筑。

4 施工方法及步骤

4.1 裂缝注胶处理

1)在施工前仔细观察裂缝的走向,现场确定裂缝与预应力钢绞线的走向是否一样,然后清理干净裂缝表面,凿除两侧疏松的混凝土块和砂粒。用潮湿的布清理表面的灰尘,并用吹风机吹干,使其表面充分干燥[1]。

2)依据裂缝的走向,在裂缝处、裂缝交错处、裂缝贯通处设置灌浆嘴,设置间距为20 cm左右,裂缝较窄的地方可以适当加密,较宽的地方也可以适当稀疏。间距最长不超过25 cm。

3)采用结构补强砂浆进行严密封缝。

4)预留一个注胶嘴,其余注胶嘴临时密封,从注胶嘴向裂缝中注入空气,并逐一检查封缝的效果,使其满足规范要求[2]。

5)采用压力注胶法注胶,压力应控制在0.4 MPa以内,将裂缝灌注胶从一端向另一端依次注入,直至排气嘴流出饱满的胶体为止。注胶结束后立即堵塞排气嘴,尽快拆除注胶器,用封口塞封堵注胶嘴,防止胶液外流[2]。

6)待裂缝内胶液固化后,切断灌浆口,用补强胶将灌浆口平整、密封。

4.2 粘贴钢板

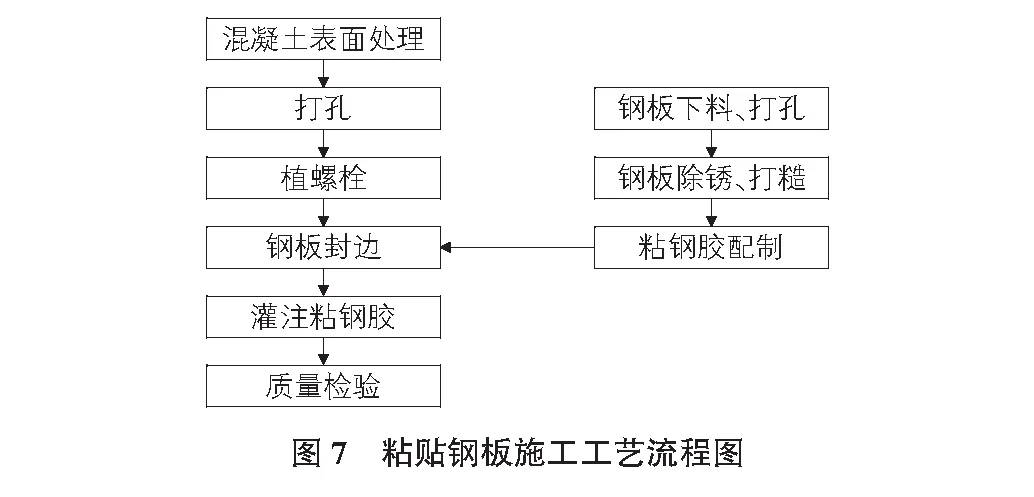

1)表面处理。

凿除箱梁表面的混凝土浮浆,使其露出坚实的混凝土面,清洁表面的松散物、灰尘,保证混凝土表面干净,整洁。

2)螺栓放样。

根据现场实际情况确定螺栓位置,打孔位置与梁体内钢筋发生冲突时,可做适当调整。

3)加工钢板。

根据箱梁梁体的实际尺寸进行下料,钢板弯制成形,然后对钢板表面的氧化层进行打磨处理。最后将已打磨好的钢板粘贴表面用合格的丙酮类材料擦拭至洁净。

4)配置粘钢胶,粘贴钢板。

a.根据产品的说明要求配制粘钢胶,配制好的粘钢胶必须色泽均匀无杂质且在规定的时间内用完,禁止使用硬化的粘钢胶。

b.贴钢板前,应清除钢板表面的锈迹。

c.通过螺栓将钢板锚固于梁体上,使用封边胶对钢板进行封边处理,待封边胶固化后进行粘钢胶的灌注,灌注过程中应确保灌注密实[3]。

5)钢板防锈处理。将钢板表面清理干净,将超出的螺栓头割掉,清除表面的锈迹,涂抹防锈漆进行处理。

粘贴梁体钢板的具体施工工艺流程见图7。

4.3 钢板防腐

1)表面处理。

对钢构件存在的粗糙焊缝打磨平顺,焊接飞溅物用刮刀或砂轮机去除。

钢构件表面油污应用清洁剂进行低压喷洗,并用淡水枪冲洗掉所有残余物。小面积油污可采用溶剂擦洗。

表面处理完工后,使用真空吸尘器或无油、无水的压缩空气,清理表面灰尘。

防腐使用环氧树脂类涂装材料在表面处理完后规定时间内涂于准备涂装箱梁梁体的钢板表面上;如钢板的表面出现返锈等锈蚀现象,应重新除锈。

涂装环境要求:在恶劣气候条件下,禁止在户外施工。

2)环氧树脂类涂料配制和使用的时间。

在施工时环氧树脂类涂料应充分进行搅拌至均匀,对于双组分或多组分的涂料,应先将各组分充分进行搅拌直至均匀,然后按经试验的配合比结合现场搅拌混凝土的现状严格的配制并搅拌均匀。涂料的使用时间严格按产品说明书要求执行。

涂覆工艺:

a.涂覆间隔。按照施工图设计的要求和符合材料特性的工艺进行底涂、中涂和面涂施工。

b.喷漆顺序。首先喷涂环氧富锌底漆,之后涂环氧(厚浆)漆作为中间面层,最后涂面层。喷涂前除去表面盐分、油污等。

c.现场最末一道的面漆涂装前:应采用淡水、清洗剂等清洁材料对待涂装的钢板表面进行必要的清洁等处理,除掉钢板表面的灰尘和油污等易腐蚀的污染物;检验涂层相容性和附着力,整个涂装过程要随时注意涂装有无异常。

3)现场涂层质量要求。

a.外观。涂料涂层的表面应保证平整、涂抹均匀且一致,无漏涂、起泡、裂纹、气孔和返锈等现象。金属涂层表面均匀且一致,不允许有漏涂、起皮、鼓泡、松散粒子、裂纹和掉块等,允许轻微结疤和起皱。

b.厚度。要随时检查金属涂层的厚度,厚度达不到设计图纸和相关规范的要求时,应重新涂装,直至合格为止。

4.4 箱梁顶开孔

箱梁顶板开设进人孔,对箱梁内部进行检查,进人孔设置在箱梁的顶面,避开梁顶部预应力钢绞线。

在桥面上开凿人洞时,将钢筋割断并弯起,施工完成后将割断的钢筋按原设计焊接,如果钢筋已锈蚀,要进行防锈处理。然后进行浇筑混凝土封闭洞口,做防水处理后浇筑水泥混凝土桥面和沥青混凝土桥面铺装。

4.5 增设横隔板

1)待粘贴钢板所有工序施工完成后进行横隔板施工。

2)放样打孔,梁体内钻孔的位置与原箱梁梁体的各类钢筋发生冲突时,可做适当调整。

3)植钢筋,待植筋胶完全固化后,方可焊接横隔板钢筋。

4)在横隔板底部安装通水PVC管,管底应与底板齐平。

5)浇筑自密实混凝土,并封堵顶板处的进料口。

4.6 横隔板混凝土施工

1)按照施工设计图纸进行横隔板放样,若原结构预应力钢筋与横隔板位置冲突时,经设计方同意后方可调整。

2)凿除与横隔板相接触的混凝土保护层,露出新鲜的混凝土面,将混凝土表面一定深度的碎渣清除干净,并按设计要求植筋。

3)采用和易性良好的C30自密实混凝土,配合带有附着式振捣器的轻型钢模板,浇筑前应准备充分,把一切可能发生的情况都要想清楚,确保浇筑能够一次成形,以免产生影响表面美观的施工缝。

4)在各类钢筋交叉密集的地方,可采用符合标准的细石混凝土填充模板缝隙,仔细振实。机械振捣确实有困难时,可采用人工捣固等方法配合,严防漏振。

5)钢筋保护层的厚度不宜小于设计规范。

6)控制好下料,保证混凝土灌注时不会产生离析等现象。

7)考虑箱梁内的空间有限及为尽量减少施工时的偶然荷载,由于混凝土使用量不大,混凝土采用在路面上进行搅拌,通过人工运送进行混凝土浇筑。

4.7 桥梁静载试验

通过对维修跨度进行的加载和检测,实测主要控制断面的挠度校验系数、应力校验系数均在正常范围内,结果表明该跨现有的受力特征能够满足设计荷载作用下的受力要求。

在实验过程中,主梁并未产生新的裂缝。

5 结语

该桥梁经过对裂缝的封闭注胶,粘贴钢板及增设横隔板处理后,通过静载试验检测,提高了桥梁上部结构的承载力。由此可见,上述对桥梁维修加固的方案是可行的,可以有效地提高该桥梁的使用寿命,值得推广。