杨 峰 张会生

(上海市合流工程监理有限公司,上海 200120)

1 概述

1.1 工程概况

本工程是竹园污水处理厂50万m3的污水调蓄池工程,基坑面积约3.5万m2,采用地下连续墙围护,设置4道~6道钢筋混凝土支撑,调蓄池区域开挖深度17.60 m,泵房区域开挖深度25.50 m,廊道区域开挖深度20.80 m。基坑采用地下连续墙作为基坑围护形式,墙厚分别为1 200 mm,1 000 mm,800 mm,墙深48 m,44.5 m和39 m,1.2 m:45幅、1.0 m:27幅、0.8 m厚度44.5 m深度:47幅、0.8 m厚度39 m深度67幅,采用十字钢板接头形式,混凝土为水下C35P10。地下连续墙两侧采用φ850@600三轴搅拌桩进行槽壁加固,有效深度为17.5 m,墙缝设置φ2 200 mm MJS止水桩。

1.2 工程地质条件

本工程地层由上至下依次为:①1-1层杂填土、①1-2层素填土、②1层褐黄~灰黄粉质黏土、③层灰色淤泥质粉质黏土夹粉性土、③t层灰色砂质粉土、④层灰色淤泥质黏土、⑤1层灰色黏土、⑤2层灰色粉质粉土、⑤3层灰色粉质黏土、⑦1t层灰绿色粉质土与粉质黏土互层、⑦1层草黄~灰色粉质粉土、⑧1-1层灰色粉质黏土、⑧1-2层灰色粉质黏土、⑧2层灰色粉砂夹黏土、⑨层灰色粉砂、⑩层灰绿色粉砂黏土、层灰绿色。

根据历史资料和现场勘查报告,工程范围内有5条暗渠。场地浅部发育厚层状杂填土,厚度达0.3 m~5.4 m,该土土质不均匀、结构松散,强度不均。

2 地下连续墙施工主要控制措施质量控制

2.1 施工工艺流程

地下连续墙主要采用液压成槽机进行施工,首先施工三轴搅拌桩槽壁加固,然后进行导墙施工、成槽开挖、钢筋笼的制作与吊装、水下混凝土浇筑。

2.2 槽壁加固

因项目施工范围有暗渠和杂填土,地连墙两侧土体采用φ850@600三轴搅拌桩进行槽壁加固,桩长18.45 m,深入基坑底部4 m,垂直度达到1/300。水泥为P.O42.5普通硅酸盐水泥,水泥掺量20%。场地南侧、东侧已建污水处理厂箱涵,在槽壁加固外侧三轴搅拌桩内垂直基坑方向插入H型钢(700×300×13×24),L=9 m,间距1.2 m。先施工槽壁加固,搅拌桩强度满足要求后再进行地连梁的施工,通过槽壁加固使墙体两侧土体稳定,同时也有效保证了地连墙施工的垂直度。

2.3 导墙施工

导墙采用“┓┏”型整体式现浇钢筋混凝土结构,深入原状土层,C30现浇钢筋混凝土结构,双向配筋Φ14@150,导墙翻边大于1.0 m,导墙深2.0 m。场地较大,地面标高有起伏经反复复测场地标高,严格控制道路坡度,导墙的钢筋与重载道路地坪钢筋连成整体,确保吊机带载行走安全。

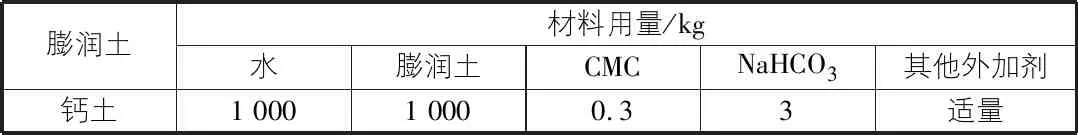

2.4 泥浆系统

Ⅰ区地墙成槽施工,泥浆储存采用泥浆箱加筒仓储存,拟采用8个80 m3泥浆筒仓,6只20 m3泥浆箱;Ⅱ区地墙成槽施工,6 m×2 m×2 m泥浆箱,共计26个。本工程主要200目钠基膨润土制备泥浆,并适当添加入CMC,新制泥浆配合比见表1。

表1 新制泥浆配合比

施工前应进行试成槽,通过试成槽验证泥浆配比是否满足需求,如上述泥浆指标不能满足槽壁土体稳定,须对泥浆指标进行调整。

2.5 成槽

Ⅰ区投入1台金泰SG50成槽机,1台SG46型液压抓斗成槽机;Ⅱ区投入1台SG46、1台SG50液压抓斗成槽机进行成槽施工,采用三序成槽施工方法。

成槽施工前对控制轴线进行测量复核,成槽过程中加强观测,随挖随纠,随时检查设备垂直度显示仪表和偏差情况,减少抓斗对槽壁面的碰撞,保证槽壁前后、左后垂直度满足设计要求。地下连续墙转角处根据成槽设备设置蝴蝶结,保证成槽尺寸,做好泥浆性能指标控制,泥浆液面不低于导墙顶面30 cm,确保槽壁稳定,保证钢筋笼顺利下放。成槽后由第三方检测单位对槽壁及端头进行超声波检测成槽垂直度、槽深、沉渣厚度。

2.6 槽段接头处理

成槽后对槽段十字钢板接头进行刷壁处理,为保证十字钢板接头质量,槽段接头处下部采用袋装石子填充并备好铲除袋装石子的工具以方便清除。为提高接头处的抗渗,对地墙接合处,用外型与十字钢板尺寸相匹配的接头刷,紧贴混凝土凹面,上下反复刷动20次,保证混凝土浇筑后密实、不渗漏。

2.7 钢筋制作吊装

场地原为集装箱公司堆场,混凝土地坪,厚约50 cm。为确保安全在基础上设置重载施工道路,重载道路设置双层双向φ14@200钢筋网,并采用C30混凝土浇筑,厚度25 cm,共设置5个钢筋笼制作平台。地墙钢筋笼采用在钢筋平台上加工制作,纵向主筋采用直螺纹套筒连接方式,由于钢筋笼整体长度较大,钢筋笼吊装长度达48.45 m。采用双机抬吊整体吊装一次入槽的施工方式,为保证钢筋笼起吊时的刚度和强度,钢筋笼整体及吊点位置进行加强。为保证钢筋笼整体吊装质量,钢筋制作过程严格检查钢筋焊接焊缝质量、直螺纹连接质量及各道支撑的预埋预留钢筋位置。

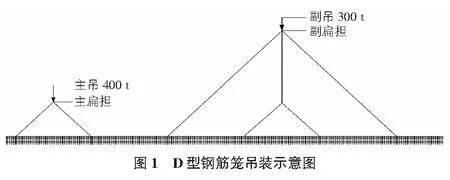

1)钢筋笼骨架及吊点加固。钢筋笼纵向桁架拟设置4榀(2主、2副)。因地墙钢筋笼笼重较大,针对各型地墙钢筋笼桁架均采用Ф32(HRB400级)钢筋,其中主桁架采用X型布置,副桁架采用W型布置。横向桁架方面沿竖向每隔5 m设置一道,横向桁架钢筋采用Ф32(HRB400)或Ф32(HRB400)钢筋,均采用X型布置。为保证钢筋笼安全起吊,地墙钢筋笼吊装主吊点均采用φ40圆钢,钢筋笼副吊点采用φ28圆钢,主副吊点均采用“几”型圆钢进行加强。D型(1 200 mm)地墙首开幅钢筋笼整体重量较大,刚度较小,为保证吊装安全,对其主吊处第一排吊点采用设置吊点钢板(1 500 mm×300 mm×50 mm)的形式对其进行加固,闭合幅首排吊点不采用钢板。

2)钢筋笼吊装。本工程中所有地墙钢筋笼考虑采用整体吊装一次入槽的施工方法。根据基坑不同分区围护地墙不同的特点,经过钢筋翻样计算,经计算其中1.2 m厚D型地下连续墙钢筋笼最重幅为首开幅,槽宽5.8 m,钢筋笼长47.5 m(不含锁具98 t),主吊采用400 t履带式起重机,起重臂接66.00 m(半径11 m,149.7 t),副机选用300 t履带式起重机,起重臂接62 m(半径10 m,99.3 t)。Ⅰ区0.8 m厚A型地下连续墙钢筋笼最重幅为首开幅,槽宽5.8 m,钢筋笼长44 m(不含锁具60.5 t),利用同D型地墙钢筋笼吊装所用280 t副吊作为此类地墙钢筋笼吊装的主吊,副吊选用150 t履带式起重机,起重臂接46 m(半径10 m,63.7 t)。Ⅱ区1.0 m厚C型地下连续墙钢筋笼最重幅为首开幅,槽宽5.8 m,钢筋笼长44 m(不含锁具72.1 t),主机选用300 t履带式起重机,起重臂接60 m,副机选用150 t履带式起重机,起重臂接45.2 m。Ⅱ区0.8 m厚B型地下连续墙钢筋笼最重幅为首开幅,槽宽5.8 m,钢筋笼长38.5 m(不含锁具57.9 t)。主机选用250 t履带式起重机,起重臂接57 m,与C型地墙钢筋笼吊装共用150 t副吊。吊点设置以D型为例,如下:Ⅰ区D型1 200 mm地墙钢筋笼(47.5 m)吊点设置:自钢筋笼顶而下吊点间距依次为1.0 m,9 m,8 m,8.5 m,8.5 m,8.5 m,4 m(为确保安全,拟考虑为横向四排)。D型钢筋笼吊装示意图见图1。

2.8 水下混凝土浇筑

混凝土浇筑采用双导管浇筑,导管直径300 mm,导管使用前进行水密性试验。浇筑过程中严格控制混凝土的浇筑速度,槽内混凝土面上升速度不小于3 m/h、不大于5 m/h,两个导管高差不超过50 mm,导管的埋深2 m~4 m,保证混凝土连续浇筑、均衡。

2.9 墙缝止水

由于地下连续墙最大深度达48 m,接头采用十字钢板刚性接头,采用常规高压旋喷桩作为墙缝止水措施可靠度难以得到完全保证,本项目采用MJS作为地下连续墙墙缝止水措施。φ2 200 mm,水泥掺量40%,水灰比1.0,施工过程中严格控制水泥用量,确保成桩质量,达到止水的效果。

3 结语

地下连续墙在深基坑围护中应用越来越广泛,施工振动小、噪声低,墙体刚度大、防渗性能好、施工周期短、质量可靠,既可作为围护结构、又可作为永久工程的一部分。施工过程中关键工序质量控制是保证地下连续墙施工质量的重要环节。本项目地连墙施工经由第三方检测单位超声波检测,墙体完整性和垂直度均满足要求。