彭志伟

(山西四建集团有限公司,山西 太原 030012)

随着建筑技术的不断发展与完善,尤其在对现代绿色建造技术和装配式建造技术的运用和发展,在现有的行业及市场环境下对传统二次结构施工技术的更新更是必不可少的一个环节。二次结构施工过程中构造柱空心混凝土模壳的运用,避免了构造柱施工过程中模板支设的环节,且构造柱模块有工厂化加工、节能、节材、绿色环保的优点,同时也符合装配式施工的理念,该施工技术对于节省施工成本、减少资源浪费、节约人工成本有显著成效。构造柱空心混凝土模壳施工技术通过模壳内表面毛面制作、与砌体同时施工等优点保证结构的受力性能等特点,完全满足各结构形式中的砌体施工,为构造柱空心混凝土模壳的运用积累经验。

1 工程概况

本工程是国家高速路网青岛—兰州公路山西境内长治—临汾段高速公路,房建工程实施过程中填充墙使用A3.5加气混凝土砌块进行砌筑,砂浆为M5水泥砂浆,构造柱混凝土强度为C25,内墙墙厚为200 mm,外墙墙厚为300 mm。构造柱施工过程中均使用构造柱空心混凝土模壳进行构造柱的施工[1]。

2 传统工艺的实施难点与使用模壳的工艺特点

2.1 降低人工的劳动强度,节约成本

1)施工场区占地面积较大,单位工程较小且分散,若使用传统施工工艺,现场材料倒运较为困难。在使用构造柱空心混凝土模壳后,可避免实施过程中材料的二次搬运,一次性将模壳运至使用地点,避免人工降效。2)各单位工程规模不同(如附属用房为192.08 m2,服务区综合楼为2 238.4 m2),根据前期制定的构造柱模壳的使用计划一次成型,避免使用木模板造成的人工与材料的浪费。3)现场施工工序穿插较多,工期短,进度控制难度较大,但体量较小易造成窝工。构造柱空心混凝土模壳使用过程中,瓦工取代木工减少填充墙施工过程中工种的种类。

2.2 定位快速准确

模壳的组砌与砌体结构同时砌筑施工,避免了马牙槎留设不规范导致构造柱成型位置不准确、成型质量差的问题,减少了木模板支设过程中对墙体平整垂直度的影响,解决了传统木模板施工过程中存在的胀模、漏浆、构造柱移位等问题,解决了构造柱模板加固时对砌体结构的影响。

2.3 受力体系合理

模壳本身为不低于C30混凝土强度的细石混凝土制作,内设φ8@100 mm的钢丝网片对构造柱本身强度的加强。内表面在制作时衬入钢丝网,待模壳摸板拆除后将钢丝网撕下,保证模壳内部为不规则毛面,以提高混凝土浇筑时与混凝土的黏接力。同时完全满足设计与规范要求。

2.4 提升砌体的观感质量

模壳本身观感良好,构造柱混凝土浇筑完成后不存在漏浆、移位等现象,保证垂直度、平整度、灰缝的顺直与饱满度完全满足验收要求[2]。

3 工艺原理

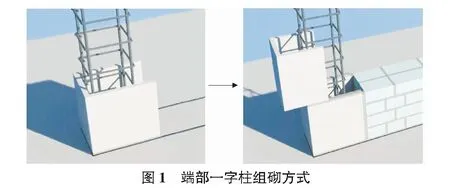

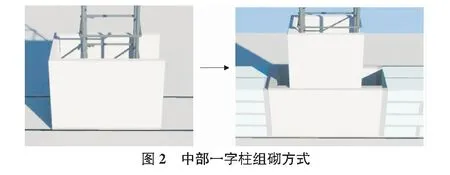

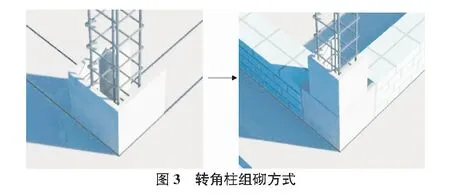

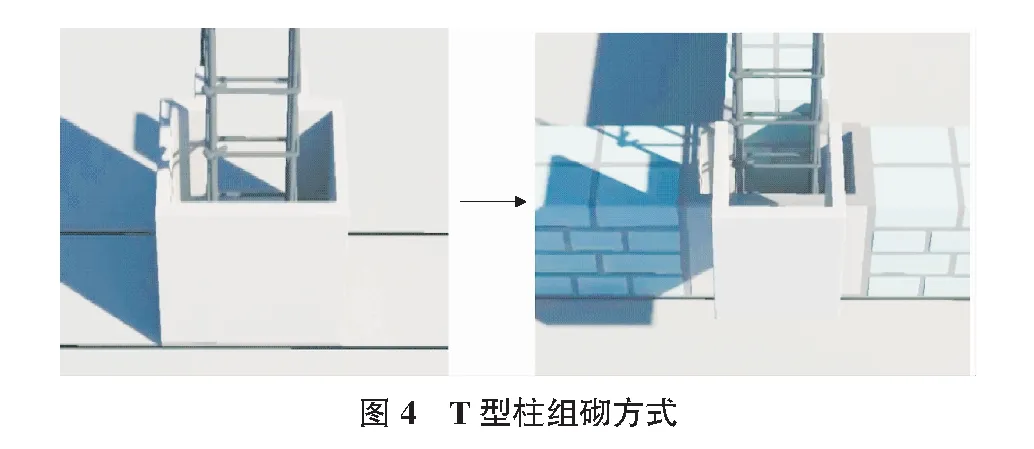

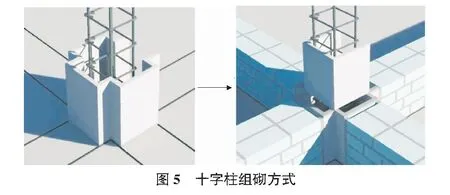

构造柱空心混凝土模壳就是利用混凝土(强度大于构造柱混凝土强度的)及钢丝网片形成的空心腔体模壳,通过对不同模壳的组砌,形成规则的、符合标准要求的构造柱,同时达到绿色环保、节约资源、降本增效、提升工程质量目的的一种施工技术。该技术在施工过程中,利用高度与砌体块材相同的U型、T型、L型、十字型模壳与构造柱设计尺寸相同的U型模壳组砌即可完成,转角柱、十字柱、一字型柱(包括端部及墙体中部)、T型柱等构造柱的组砌,且在使用过程中可灵活掌握保证马牙槎、墙压筋的顺利施工。具体组砌方式见图1~图5。

4 施工工艺流程及操作要点

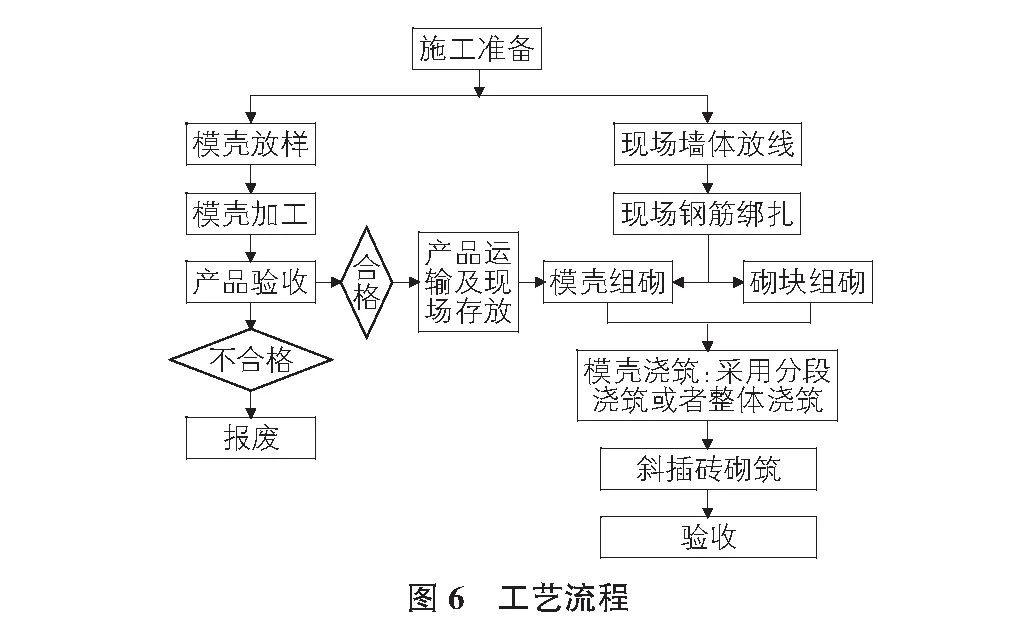

4.1 工艺流程

工艺流程见图6。

4.2 操作要点

4.2.1 构造柱空心混凝土模壳放样与加工

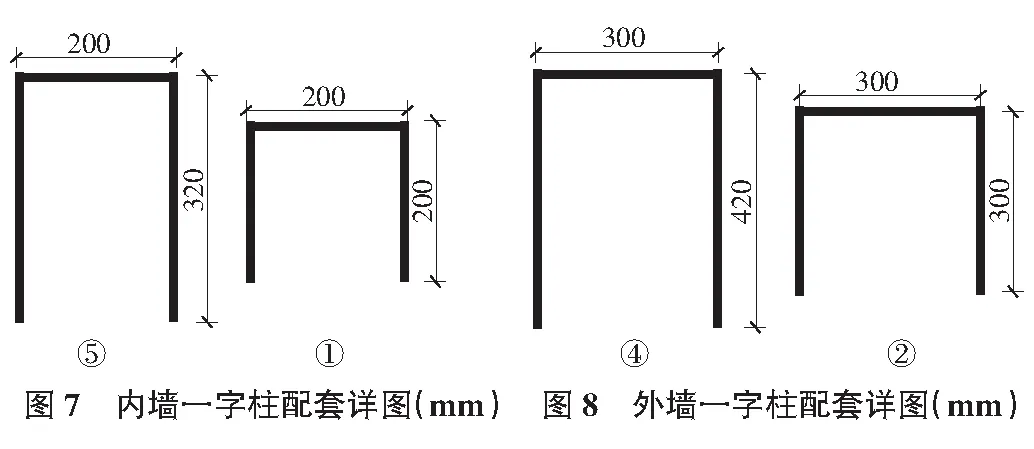

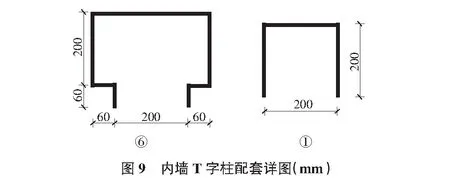

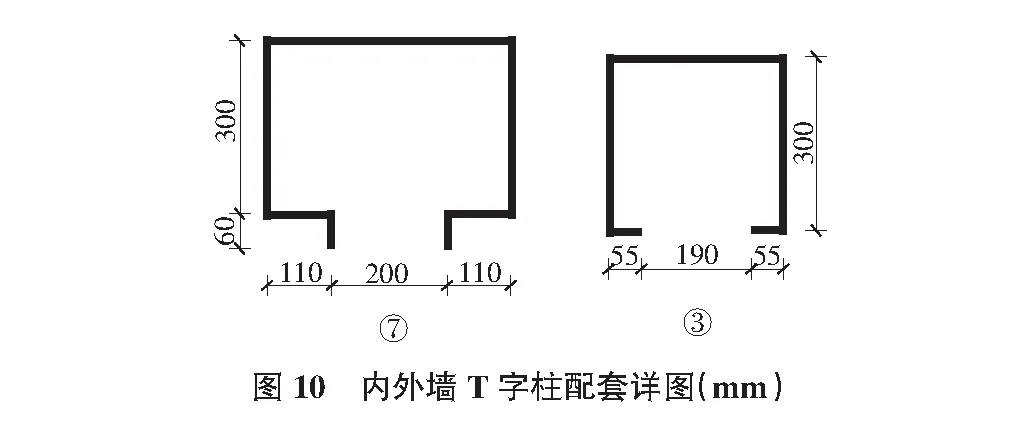

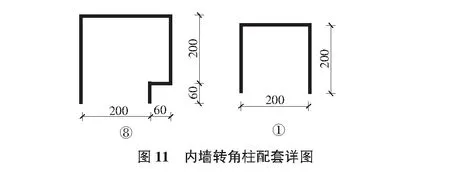

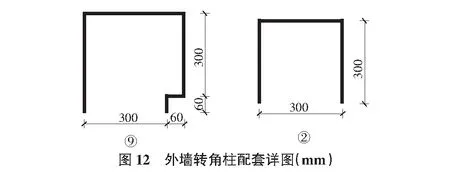

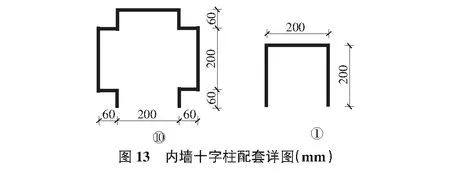

1)模壳放样。根据内外墙厚度不同的特性,按照施工的便捷性对模块进行放样。根据放样的情况对模块进行编号(见图7~图13)。在运输、码放及使用过程中,全部根据编号,进行原材进场验收、交底、组砌、施工验收、结算等工作。

2)模壳加工。墙体构造柱空心模壳,是一种工厂定型化生产的混凝土制品(混凝土为细石混凝土,强度等级为C30),为开口空心形状,壁厚为20 mm。模壳加工前在制作模壳的模具上缠绕钢丝网片,待模壳混凝土凝结后,拆除模壳模具时将钢丝网一起扯下,保证模壳内表面为毛面。施工时与砌块同时砌筑,并将φ8@100 mm钢丝网片包裹在模壳内,可以随砌体施工高度进行分段浇筑,也可以一次性浇筑,浇筑时通过最上端留设150 mm×150 mm~200 mm×200 mm的混凝土供料口进行混凝土的灌注,浇筑完成后在供料口收口。采用模壳的构造柱、抱框柱的柱脚部位,模壳上应预留100 mm×100 mm的清扫口[3-4]。

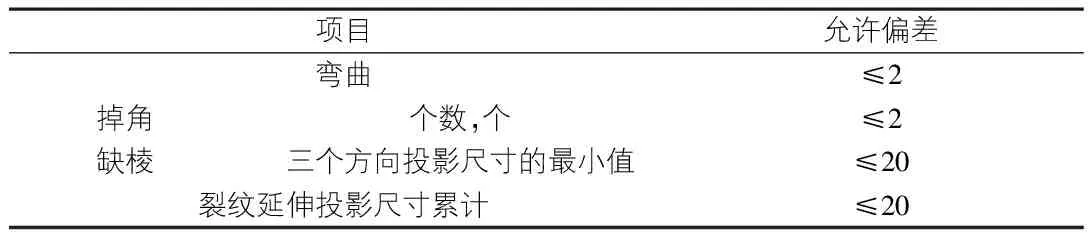

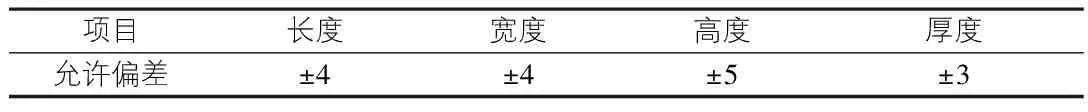

3)模壳质量验收要点[5]。a.外观质量。空心混凝土模壳的内外应平整,不应有裸露纤维、塌陷、贯穿性裂缝、孔洞等现象。空心混凝土模壳缺陷应符合表1的规定。空心混凝土模壳的尺寸允许偏差应符合表2的规定。b.垂直荷载。平均值应大于90 kN,单块最小值应大于72 kN。c.抗胀力。平均值应大于200 kN,单块最小值应大于160 kN。d.模壳在脱模后养护时间不少于7 d。

表1 外观质量 mm

表2 尺寸允许偏差 mm

4)模壳的堆放与运输。模壳制品的堆放场地必须坚实平整,使用前或运输前保证模壳不因下雨或养护正价模壳自重,平放堆垛高度不得超过1.5 m。

运输模壳制品时,应使用托盘进行运输,用量较小或不具备使用托盘时应人工进行装卸,装卸时严禁抛掷。

4.2.2 操作要点

1)模壳砌筑时与砌体砌筑方法相同均采用“三一砌筑法”砌筑。

2)模壳运输及堆放时,高度不应大于1.5 m。

3)砌筑前应清除表面污物。

4)模壳砌筑时,水平灰缝及砌体相连的竖向灰缝应饱满,避免浇筑混凝土时从灰缝漏浆。

5)砌筑时应随砌随清除模壳的毛边,并将灰缝中挤出的砂浆刮净。

6)采用分段法浇筑时,模壳砌筑高度不应超过5个模壳且不应高于1 200 mm,先浇筑构造柱混凝土后砌筑上部模壳。

采用整体法浇筑混凝土时,砌体砂浆强度不应小于1 MPa。并在砌体砌筑完成后间隔不少于36 h。

7)浇筑构造柱混凝土前,应清除构造柱内落地灰、砖渣和其他杂物并用水冲湿润模壳壁,用模板封闭清扫口时,应有防止混凝土漏浆的措施。

8)浇筑混凝土构造柱前,应对墙端部构造柱、抱框柱设置临时支撑,避免浇筑、振捣混凝土时模壳错位、挤出。

9)浇筑混凝土构造柱前,先注入与混凝土成分相同不含粗骨料的水泥砂浆50 mm厚,再分层浇筑、振捣混凝土,直至完成。

10)构造柱每浇筑400 mm~500 mm高度振捣一次,或采用边浇筑边振捣;在凹形槎口的腋部应振捣密实。

11)振捣时严禁通过砖墙进行振捣。

12)构造柱上下段混凝土浇筑时,在混凝土接槎处,将杂物清除后,须先用水冲洗、润湿,方可继续浇筑混凝土。

13)模壳砌筑时除T型柱外应将开口处颠倒放置。

14)构造柱顶部封口时,应使用漏斗进行浇筑,漏斗上口应高出梁底保证构造柱顶部混凝土的密实度。

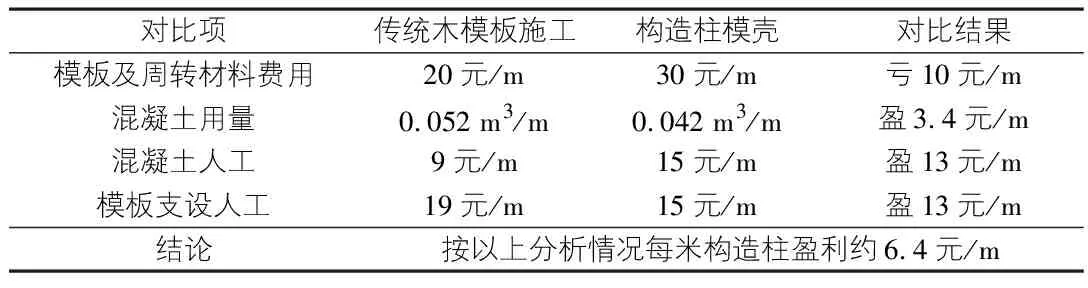

5 模壳使用效益分析

模壳的推广使用可直接节省费用约6.4元/m(见表3),在环境保护、节材与材料资源利用等绿色施工中起到较大的作用。

表3 构造柱模壳运用经济效益分析表

6 结语

传统构造柱施工过程中采用木模板进行支设,本项目采用的构造柱空心混凝土模壳施工技术具有人工安排灵活;减少多工序互相穿插的工序组织方面的困难,尤其是:本项目单位工程体量较小且工程量差距较大,但是单位工程的个数较多;同时传统施工由木工、混凝土工、钢筋工、瓦工等多工种组成,工序较多,很容易造成窝工、流水施工无法正常安排等情况的产生。

构造柱空心混凝土模壳的施工技术,既保证施工部署的灵活性,又减少施工过程中废物的产生,降低施工成本,减少工人窝工,缩短了施工工期。该技术可适用于所有建筑类型,且实施过程中基本无技术门槛,值得推广和应用。