韩建林

(中铁房地产集团商业地产开发管理有限公司,天津 300240)

0 引言

大直径筒仓作为一种重要的结构形式,在封顶施工中存在着工期长、施工空间狭窄、安全性低等问题。夏军武[1]、李宝堂等[2]提出用滑模操作平台作为仓顶施工支撑平台的方法,从平台的稳定性、经济效益对比和平台加固方法分别进行了分析,提高了施工的技术水平,取得了良好的经济和社会效益。本文依托中央储备粮某地直属库建设项目,为了缓解设备需求,提高施工效率而采用了不落地空间钢结构[3-4]对仓顶施工面进行支撑。与传统的脚手架支撑相比较,新型空间钢支撑施工先于筒仓滑模组装,附着滑模工程进行滑升,提高了滑升设备使用率;顶部施工时仅进行局部的二次支撑搭设及模板工程,从而缩短了施工工期,提高了经济效益。

1 工程概况

中央储备粮某地直属库建设项目建设主体是4个30 m直 径浅圆筒仓及2部提升塔架钢结构工程。该工程浅圆仓占地面积2 762 m2,建筑面积2 052 m2,单仓容量7 500 t,总仓容量3万t,储粮品种为小麦、玉米;设计使用年限为50 a,屋面防水等级为一级,抗震烈度为6度,建筑结构安全等级为二级,储存危险火灾为丙类,通风形式为网状通风道。本工程的浅圆仓室内标高±0.000的绝对高程为194.4 m,室内外高差为300 mm。主体结构形式为钢筋混凝土筒体结构,仓壁厚280 mm。仓的檐口高度26.6 m,顶部装梁线标高24.73 m,屋盖形式为钢筋混凝土锥壳顶盖,顶部采用移动式输送设备装车;仓下底收紧,底部净高2.1 m,通过墙板形成5条仓下出梁作业通道。地基采用CFG桩复合地基,桩径为400 mm,CFG桩顶设300 mm厚级配砂石褥垫层,基础形式为筏板基础。提升塔架结构形式为钢结构,建筑高度为35.8 m;建筑面积为154 m2,占地面积22 m2,基础形式为筏板基础。

2 空间钢支撑的施工与使用过程分析

钢支撑中的杆件提前输送到筒仓内部,进行组装,随滑模施工铺设导轨,后滑升到合适高度,施工后落地拆卸。

2.1 空间钢支撑施工过程

1)滑模钢型平台→滑模滑升至设计标高预埋钢牛腿暗榫→滑模脱模滑空→在仓壁选10个吊点→利用支撑杆加固吊点→在吊架上安装钢牛腿拆除滑模装置→在仓内拼装钢型平台(拼装中心盘→安装辐射梁→安装斜支撑→挂辐射拉杆→锁环形钢管)→安装钢型平台环形钢管→钢型平台上挂绑大眼安全网→在钢型平台斜梁搭设支模架承重竖杆。2)锁挂电动倒链→调试电动倒链长度→倒链钩垂直锁挂钢型平台受力点→调试电动倒链使同步受力→启动总控制箱进行群吊。3)钢型平台水平吊起→将钢型平台就位在钢牛腿上并加固牢靠。

2.2 仓筒顶部使用过程

1)二次支模钢管架→支设仓顶模板→仓顶钢筋绑扎→预留吊点→浇筑仓顶混凝土→仓顶混凝土达到拆模强度→拆除模板及二次支模钢管架。2)启动总控制箱进行群吊→钢型平台水平吊起。3)拆除钢牛腿→钢型平台水平降落至地面→拆卸分解钢型平台(拆卸顺序与安装相反)运至下组浅圆仓重复使用。

2.3 全过程设计中工况荷载分析

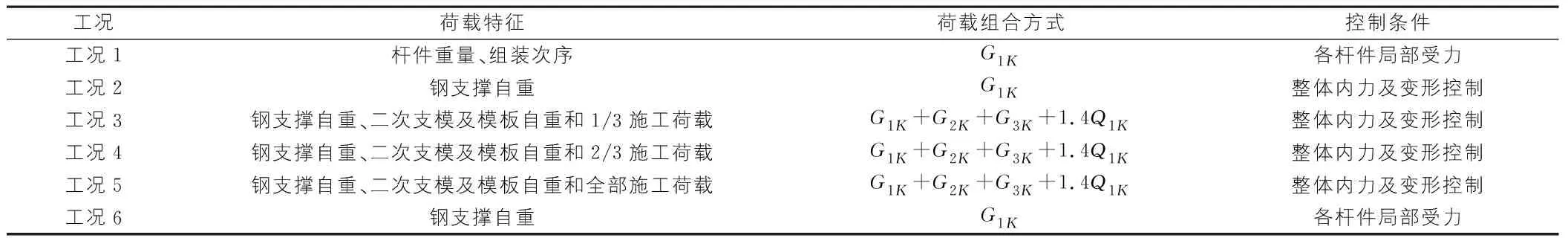

工况荷载及控制条件见表1。

表1 工况荷载及控制条件

3 结构有限元分析及优化

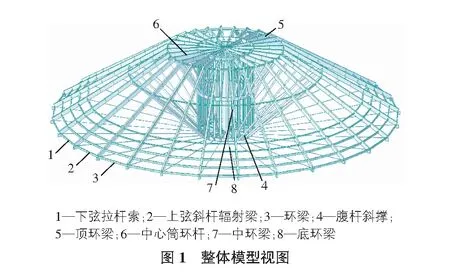

根据整体结构的受力形式确立模型图,采用大型有限元软件MIDAS/Gen建立空间钢支撑的模型,利用空间梁单元建立了钢支撑结构的顶、中、底环梁,中心柱、上弦斜杆、斜撑、下弦拉索等部件,各杆件之间采用刚性连接方式,对空间钢支撑结构进行施工全过程仿真分析[5-14],并对钢支撑结构在各个工况下的内力以及变形进行了分析。空间钢支撑整体有限元模型如图1所示。

3.1 荷载取值

恒载:25 kN/m3×0.2 m/cos27°=5.61 kN/m2,活载:1.5 kN/m2。恒载与活载的取值、分项系数以及荷载组合方式分别按照JGJ 162—2008建筑施工模板安全技术规范[15]中的4.1.1,4.1.2,4.2.3,4.3.2的规定选取。

3.2 工况过程分析

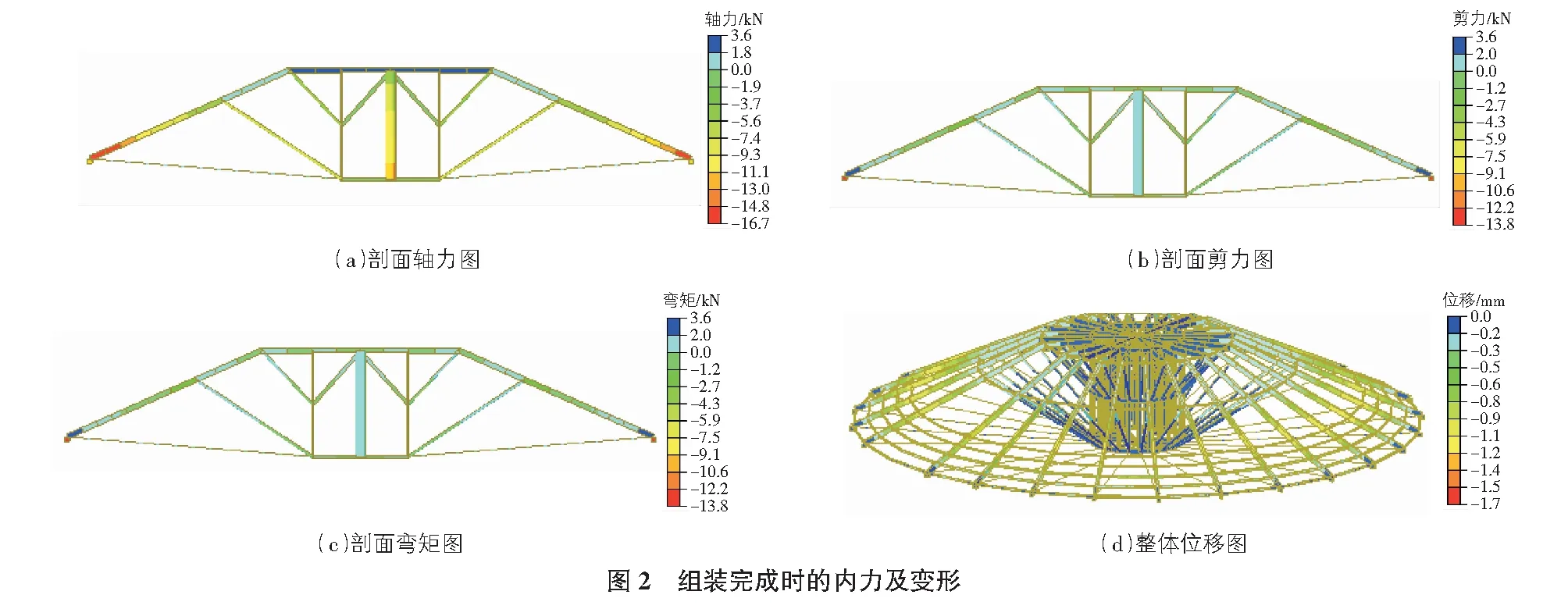

3.2.1 钢支撑组装过程分析

在钢支撑组装过程中,由于不同的组装次序会给结构自身带来不同的影响,通过对组装完成后结构的内力以及变形分析(见图2),可以确保结构的安全使用。

通过全过程模拟,注意到核心筒上辐射梁定位成为组装关键,故要求定位误差不得超过3 mm,此时辐射梁外端内力变形可控制在3 mm以内,这样才能为后续的施工提供数据支持。

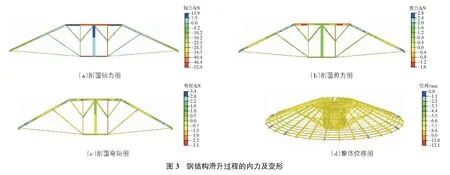

3.2.2 钢支撑滑升过程分析

钢支撑在滑升过程中,利用倒链向上滑升的过程中需要使各部分一同向上爬升,10个吊点受力均匀,避免因受力不均导致钢支撑结构的倾覆(见图3)。

通过全过程模拟,注意到钢支撑在向上爬升过程中,需要控制电动倒链均匀的向上提升,避免由于提升速度不一致导致钢支撑吊点受力不均匀现象的产生。

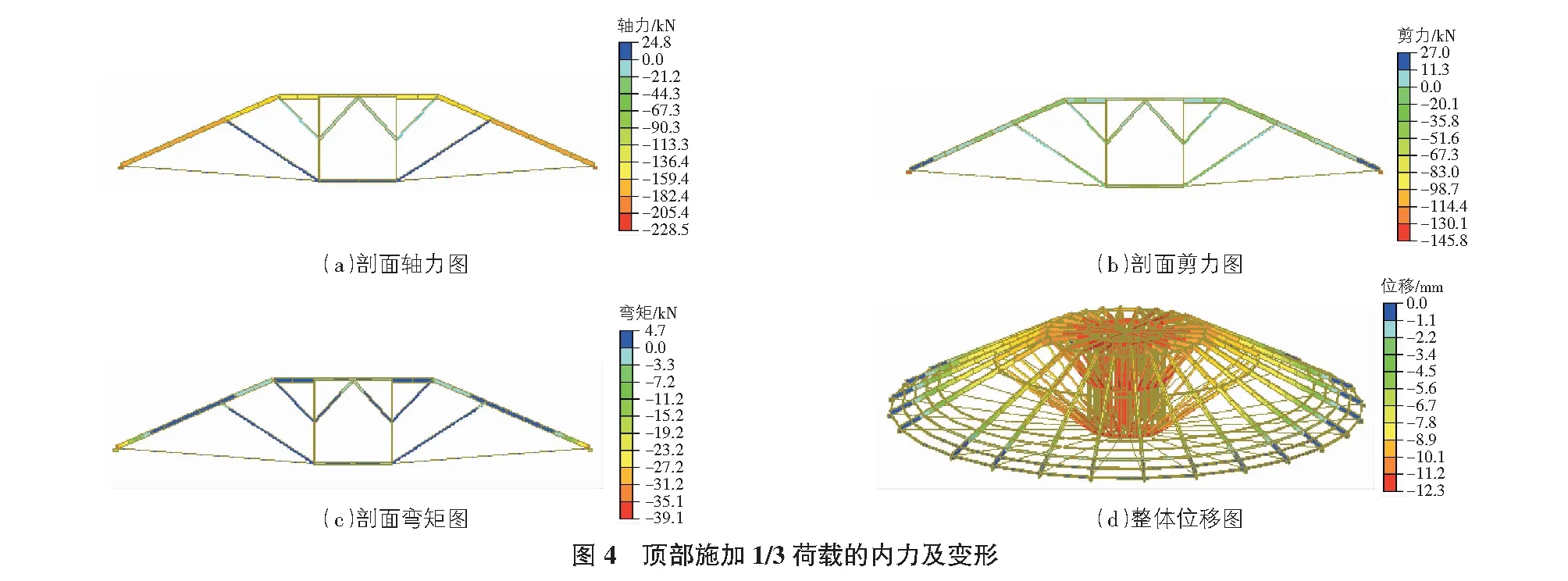

3.2.3 顶部施加1/3荷载分析

当在施工过程中,钢支撑顶部施工到1/3进度时,通过对其进行受力以及变形分析(见图4),将其与现场的监测数据进行对比,保持结构具有足够的安全系数。

通过全过程模拟,注意到在现场施工过程中结构中间环形梁以及中心柱位移较大,位移峰值达到了12.3 mm,在施工过程中需要控制钢支撑的沉降量要小于5 cm。

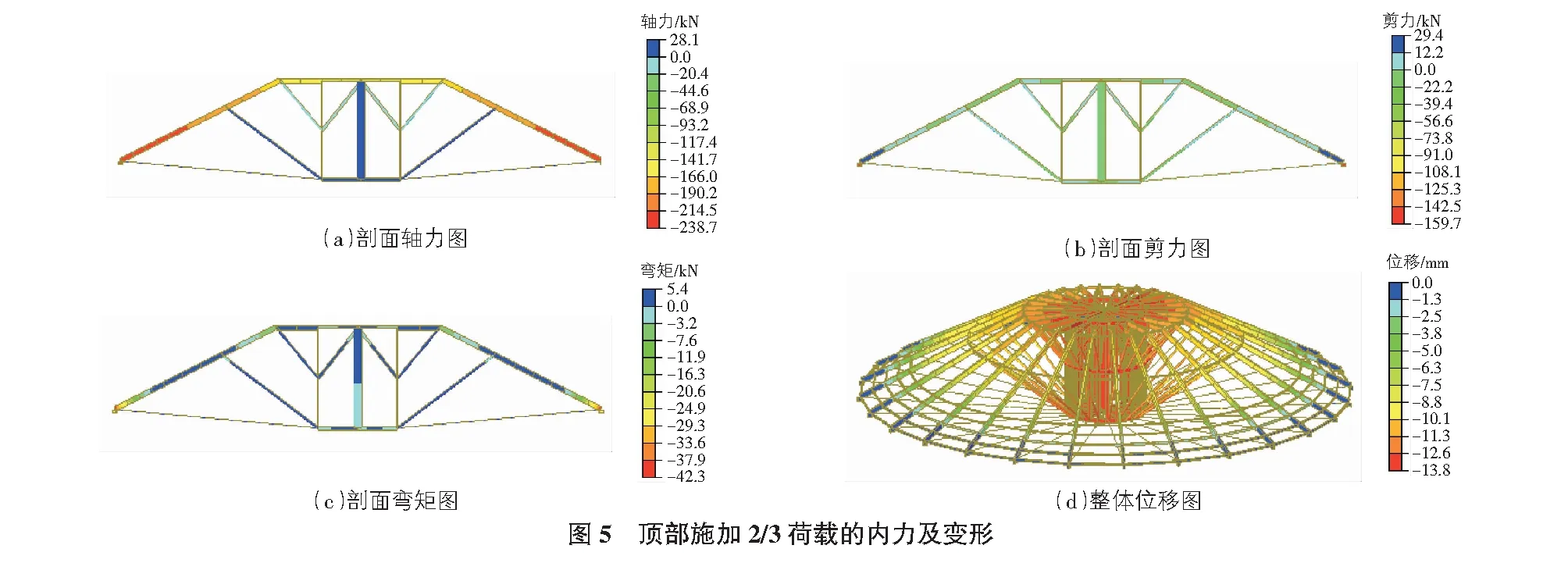

3.2.4 顶部施加2/3荷载分析

当在施工过程中,钢支撑顶部施工到2/3进度时,通过对其进行受力以及变形分析(见图5),将其与现场的监测数据进行对比分析,从而更好的确保钢支撑结构的安全。

通过分析,注意到在现场施工过程中结构中间环形梁以及中心柱位移较大,位移峰值达到了13.5 mm,在施工过程中需要控制钢支撑结构的沉降量要小于5 cm。模拟数据可以为实际的施工提供理论数据参考,指导现场的施工。

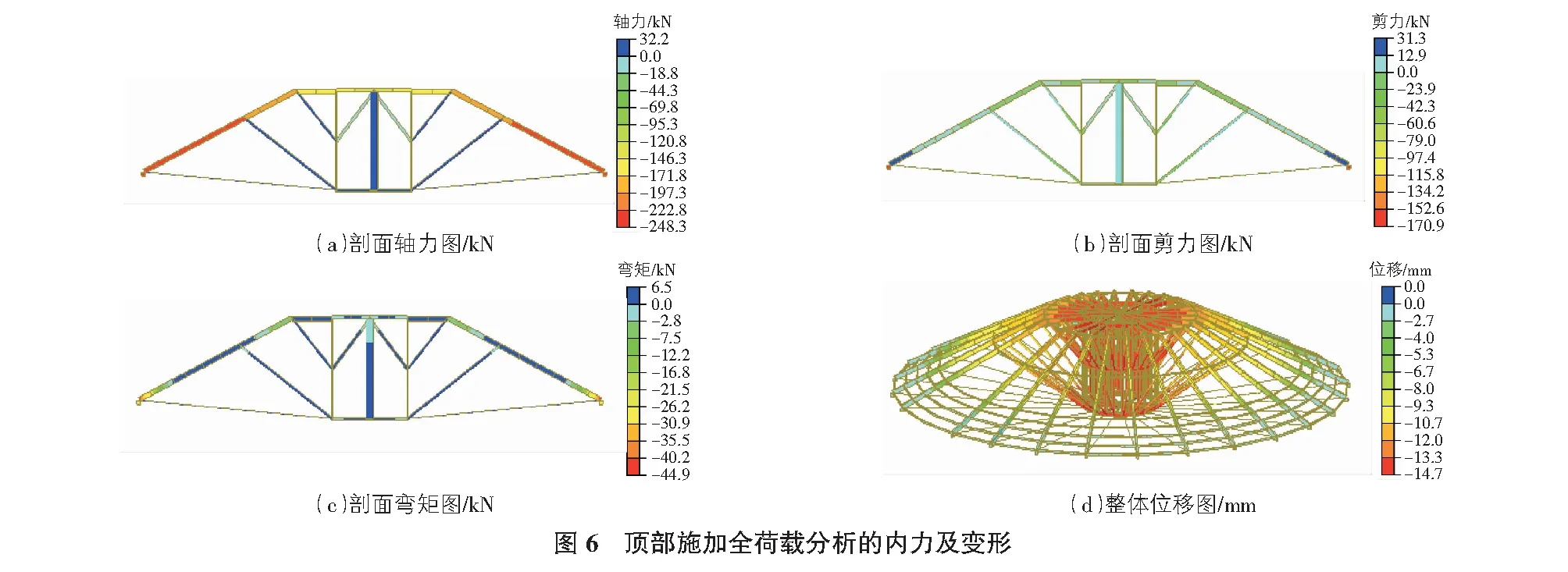

3.2.5 顶部施加全荷载分析

当钢支撑顶部完成施工时,这时候整个钢结构的受力以及变形是最明显的,通过对这时候的内力以及变形进行分析(见图6),可以为现场的施工提供参考。

通过全过程模拟,注意到在现场施工过程中结构中间环形梁以及中心柱位移较大,位移峰值达到了14.7 mm,在施工过程中需要控制钢支撑结构的沉降量要小于5 cm。

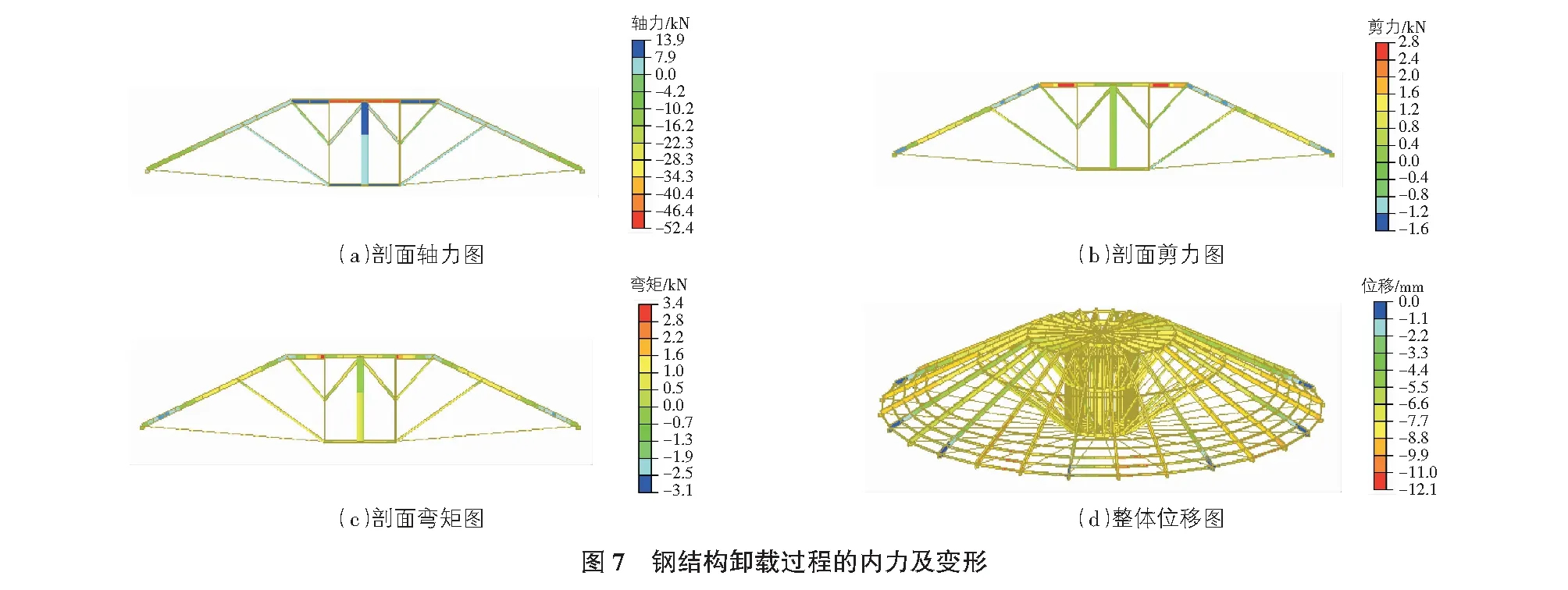

3.2.6 钢结构卸载过程分析

钢支撑卸载的顺序正好与安装的顺序相反,通过对卸载过程中结构的内力以及变形进行分析(见图7),可以为现场钢支撑结构的卸载提供数据参考,保证工人在卸载过程中的安全。

通过全过程模拟,注意到钢支撑在卸载过程中中间环形梁以及中心柱位移较大,位移峰值达到了12.1 mm,在施工过程中需要控制钢支撑结构的沉降量小于5 cm。确保工人在卸载过程中的安全。

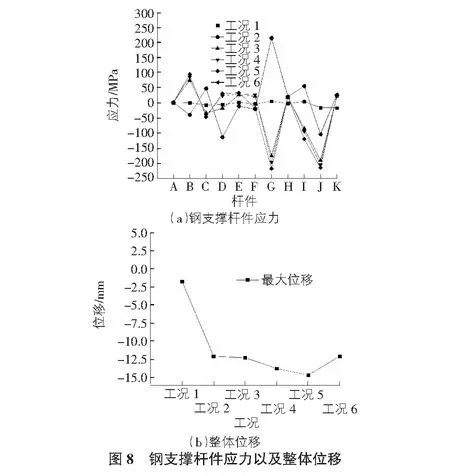

通过对钢支撑杆件进行不同工况下的应力以及整体结构的位移仿真分析,得到钢支撑各杆件的应力以及整体的位移如图8所示(A~K分别代表钢支撑中的中心柱、底环梁、中心筒竖杆(下)、中环梁、中心筒环杆(下)、中心筒竖杆(上)、顶环梁、中心筒斜撑、中心筒环杆(上)、上弦杆辐射梁、腹杆斜撑等)。

顶环梁在工况6作用下,杆件的最大应力达到了214.24 MPa。在全荷载作用下(工况5)钢支撑整体结构的最大下沉位移是14.7 mm,在实际施工过程中我们需要控制钢支撑的挠度要小于ϑT=L/600=50 mm,由GB 50017—2017钢结构设计标准[16]可知,设计计算结果完全满足国家现行规范要求。

3.3 优化后杆件配置

通过对空间钢支撑结构以各杆件最大应力为条件进行优化,在满足相应国家现行规范要求的强度下,求出合理的构件截面,以结构的重量为目标进行优化,达到结构重量最轻。

经过合理分析,优化后的杆件配置,既保证了杆件组装和拆卸合理有序减少大型机械对施工干扰,又适应了合理降低成本要求,优化后的各杆件如表2所示。

表2 优化后的空间钢支撑杆件配置

最后,将所有连接设计为高强度摩擦型螺栓连接,以保证结构的可拆卸,并为结构使用提供可靠的安全储备。

4 现场预压实验设计与实施

4.1 场地拼装

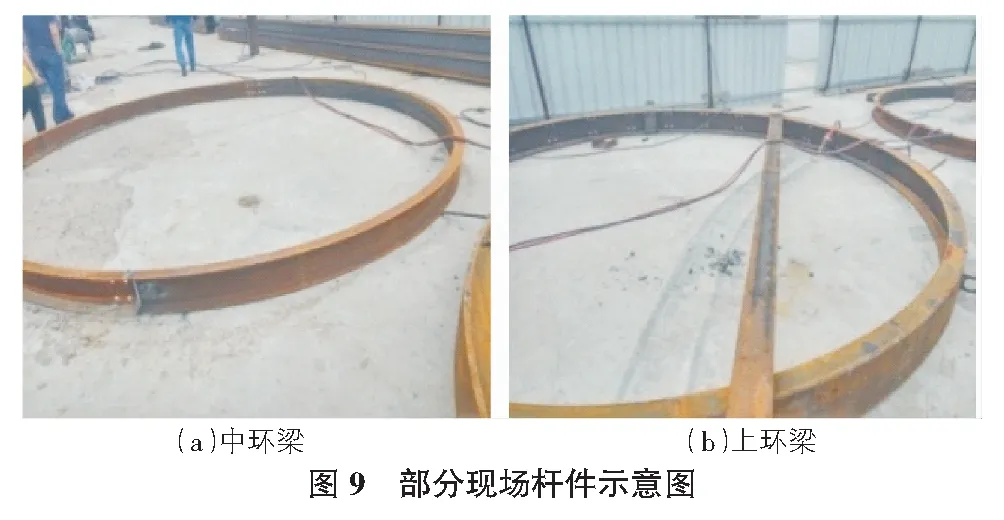

为加快施工进度,环梁、牛腿等杆件在外部加工以后,利用吊车将其吊入到筒仓内部进行组装,部分组装杆件如图9所示。根据钢支撑自重整体位移,施工中,对下环梁及中心筒进行垫高处理,从而形成结构反拱,起拱高度为13 mm,用来抵消自重及二次支撑自重带来的钢支撑挠度。

4.2 钢支撑整体拼装

钢支撑整体拼装见图10。

4.3 预压实验

为使钢支撑各杆件能够有更好的接触,进入正常工作状态,对钢支撑结构进行若干次预加载,使荷载与变形关系趋于稳定;同时验证该空间钢支撑是否能可靠工作。

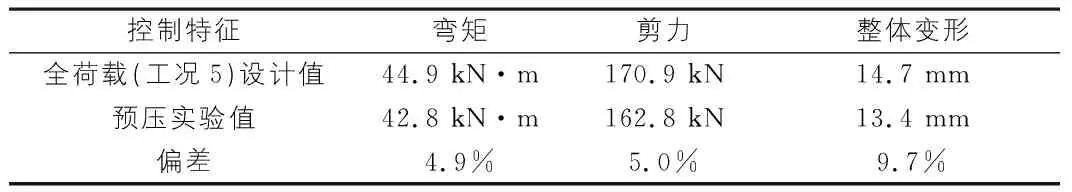

预压实验按照施工顺序进行,首选进行钢支撑结构的组装、其次进行二次支模、钢结构上施加1/3施工荷载、钢结构上施加2/3施工荷载、钢结构上施加全部施工荷载的顺序进行预压实验。实验结果见表3。

表3 结构预压实验结果

通过分析,钢支撑在全荷载作用下,杆件内力的最大设计值与现场监测值比较接近,结构整体变形的最大设计值和现场监测值有一定的偏差,造成偏差的原因有很多,例如测量误差、模拟简化都是造成偏差的主要原因,但是计算结果与实测结果总体上吻合较好,证实了设计过程合理,结果可靠。

5 结语

本文为中央储备粮某地直属库建设项目的仓顶施工设计了一个可提升式空间钢支撑结构,并利用有限元软件对结构进行了内力分析,得到了整个结构的应力分布以及变形情况,验证了该结构具有可操作性,同时这种钢支撑结构对于传统脚手架支撑结构来说具有一定的创新性,更加便于施工,可以为类似结构施工方案提供参考。通过对空间钢支撑的全过程分析,可以根据不同的工况选择不同的应力与位置进行截面的设计,保证结构具有较大的安全系数,对于现场的施工具有较大的保障作用,同时也提高了材料的使用率以及经济效益。通过对组装好的空间钢支撑结构进行现场的预压实验,得到了钢支撑结构在施工过程中各杆件的应力以及钢支撑结构的位移变化情况,更好的验证了该空间钢支撑结构设计以及优化的可靠性。