梅仕伟,刘 军,韩鹏飞,唐 璐,李文斌

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

随着我国铁路建设的快速发展,大型拱桥越来越多。由于铁路检修天窗时间短且拱桥检修范围大,传统的车载式铁路桥梁检查车因检查范围有限且需要占用铁道,难以适应铁路桥梁的检修要求,所以一般采用悬挂在拱桥拱圈底部的检查车进行检查维修[1-3]。当拱桥检查车在沿拱形轨道上爬坡运行或停车检修时,工作人员在检查车中要始终处于水平状态并保持平衡,若是发生倾斜容易造成工作人员掉落,其生命安全受到威胁。 所以悬挂式拱桥检查车一般采用单点悬挂式,依靠自身重力作用自动调平,以便保持车体姿态水平。但单点悬挂式是不稳定的,车体会因为风载荷和车内人员移动等因素产生摆动,增加了工作人员高空作业的危险性。因此,对单点悬挂式车体的摆动必须加以约束,这里我们采用阻尼方式缓冲车体的摆动,提出了一种悬挂式拱桥检查车用的黏滞阻尼器。

1 工作原理

黏滞阻尼器常应用在建筑、桥梁等国家基础设施上,是重要的减震(振)吸能设备[4-6]。黏滞阻尼器一般由缸体、活塞杆、耳环及安装座组成。

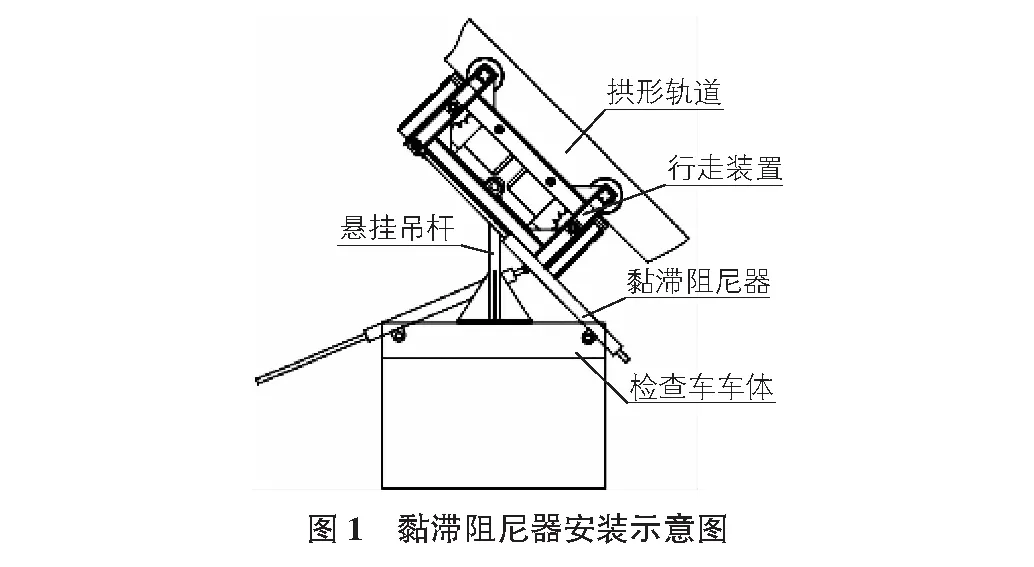

如图1所示,黏滞阻尼器一端连接拱桥检查车的行走装置,另一端连接车体。通过在悬挂式拱桥检查车车体出现摆动时增加阻力或阻尼力来消耗瞬时的冲击能量,从而减缓车体的摆动,而这种阻力或阻尼力又不影响车体在重力作用下保持姿态的稳定性。黏滞阻尼器是一种速度相关性阻尼器,其特征是慢速时阻尼小,快速时阻尼大。检查车沿拱桥拱圈移动时,行走装置姿态随拱缓慢变化,而车体姿态却需要始终保持水平,车体两侧与行走装置之间的阻尼器长度就会发生缓慢伸缩变化,阻尼器产生的阻尼力很小,该阻尼力不会阻止阻尼器长度变化;如果车体摆动,则会引起车体两侧摆动阻尼器长度快速变化,阻尼器的阻尼力会增大,阻止阻尼器长度进一步变化,从而使车体摆动幅度减小,甚至不能摆动。

2 阻尼器布局研究

拱桥检查车从拱圈的一端移动至拱圈的另一端,检查车整体姿态发生了大角度偏摆,相应的安装在检查车上的阻尼器就必须具有较大的行程。又因检查车整体宽度有限,预留给阻尼器的安装距离较短,所以拱桥检查车的阻尼器具有行程大安装距离短的特点。

现有的桥梁用黏滞阻尼器都是采取同侧并排布置方式[7],且为实现桥梁极限位置减震(振)的要求,黏滞阻尼器缸体的长度至少为有效行程的1.5倍。按照原有的同侧并排布置方式,两个阻尼器行程具有同向性且各自独立。为实现较大的行程就必须增加辅助机构以便安装较长的阻尼器缸体,这样使得整个阻尼器结构复杂且臃肿。同时缸体的长度过长也会导致阻尼器的阻尼性能和稳定性能变差。对于拱桥检查车大角度偏摆且安装距离短的工况,此种阻尼器同侧并排布置方式不可取。

而对角交错式布局,如图1所示,车体左右两端各布置一个黏滞阻尼器,两个阻尼器行程具有异向互补性,可以有效地减小缸体长度,提高了阻尼器的稳定性能。同时也不需要增加辅助机构,使得阻尼器和整个检查车的结构更为紧凑和轻量化。因此,阻尼器对角交错式布局非常适合拱桥检查车大角度偏摆且安装距离短的工况。

3 阻尼器选型设计与动态计算

3.1 阻尼力计算

现有某拱桥的拱圈角度最大为45°,悬挂在拱圈底部的检查车采用双轨单车布局,两个行走装置分别悬挂在两根拱形轨道上,每个行走装置通过两个对角交错式的阻尼器连接检查车车体。其检查车重量m=8 000 kg,最大运行速度V=0.16 m/s(约10 m/min),风荷载F风=4 099 N。检查车在起动时,如图2所示,通过力矩平衡得出:

(ma+F风)×L=2F1×L1+2F2×L2

(1)

其中,a为起步加速度;F1为阻尼器1的阻尼力;F2为阻尼器2的阻尼力;L为检查车的力臂长度;L1为阻尼器1的力臂长度;L2为阻尼器2的力臂长度。

当检查车在拱圈底部时,检查车车体与拱形轨道之间的角度为45°,此时L1远小于L2,阻尼器1的作用力可忽略不计,阻尼器2的作用力为单个阻尼器所受作用力的最大值。此时式(1)简化为:

(ma+F风)×L=2F2×L2

(2)

其中,a为起步加速度,参照起重机设计手册[8],在V=0.16 m/s的情况下,加速度a=0.064 m/s2。

根据拱桥检查车设计图纸得出:L=1 620,L2=735。进一步的通过式(2),可以得出:

F2=0.5×(ma+F风)×L/L2=5 082 N。

为克服启动时的动态载荷,则阻尼器最大阻尼力:

F阻=F=5 082 N。

3.2 阻尼器选型

铁路拱桥检查车主要由行走装置和检查车车体组成,两部分通过单点悬挂连接,阻尼器一端连接行走装置,另一端连接检查车车体。在最恶劣工况下,其中的一个阻尼器与检查车车体平行,且悬挂装置骤然停止,而检查车车体速度为检查车设计的最大速度。此时阻尼器的速度为最大值,且数值与检查车设计的最大速度相等。所以阻尼器的选型速度V=0.16 m/s。

阻尼器阻尼力的计算公式:

F阻=CVα

(3)

把F阻及V值代入式(3),参照阻尼器的设计方法及经验[9],可以选择α=0.3,此时C=1 109 N/(mm/s)0.3。此时阻尼器能很好的抑制检查车结构沿阻尼器轴向位移,有效的约束了检查车车体的摆动。

根据拱桥检查车设计图纸,并考虑一定的安全余量,选取阻尼器的极限位移S=±520 mm。结合阻尼器厂家生产实际情况和安全考虑,所采用的阻尼器最大阻尼力选型为10 kN。

3.3 阻尼器结构设计

拱桥检查车沿着拱圈行走,姿态随着拱圈变化而变化,黏滞阻尼器随着检查车姿态变化而运动,其运动频繁反复。另外该阻尼器安装在拱桥检查车上,所受载荷较小,行程较大,其结构细长。为确保阻尼器设计可靠,满足拱桥检查车的实际需求,在结构上进行了以下特殊设计。

1)缸体内部增加导向结构,增加了活塞杆与端盖、活塞与缸体的接触面积,有效的减少了应力集中问题。

2)阻尼介质选用高质量的二甲基硅油,密封系统选用具有自润滑功能的特殊密封件。

3)采用钢质防护罩保护活塞杆,更能有效的防护灰尘等杂物落入活塞杆,显著提高了阻尼器的使用寿命。

4)安装座的安装位置从连接筒末端移至缸体侧边,有效提高了细长型阻尼器的抗弯稳定性。

该阻尼器由活塞、活塞杆、缸体、耳环、连接筒等部件组成,具体结构如图3所示。

3.4 动态计算

为确定黏滞阻尼器的作用效果,对检查车进行了动态计算,通过添加阻尼,查看检查车在有阻尼作用下的动态响应。图4是拱桥检查车增加阻尼后位移衰减对比图。从图4可以看出,增加阻尼后,拱桥检查车振动逐步衰减,增大阻尼后,系统只振动1/4个周期,立即恢复至初始位置。结果表明,增加阻尼可以有效减小拱桥检查车的摆动。

4 阻尼器试验分析

4.1 速度相关性试验验证分析

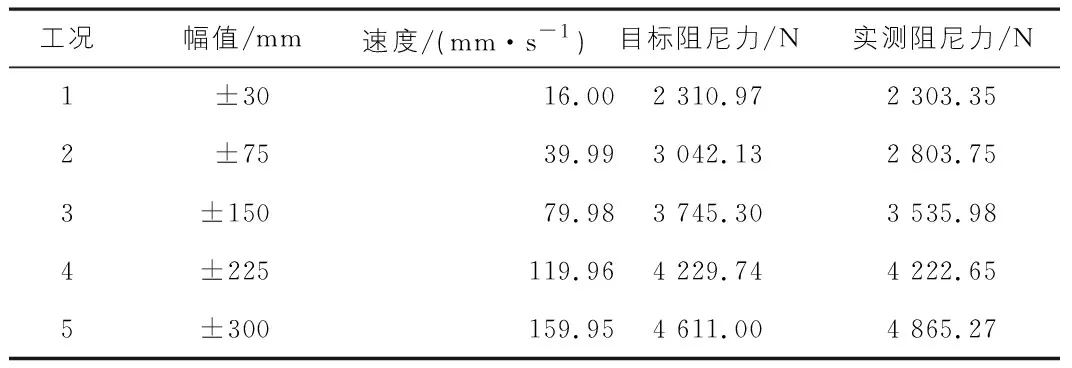

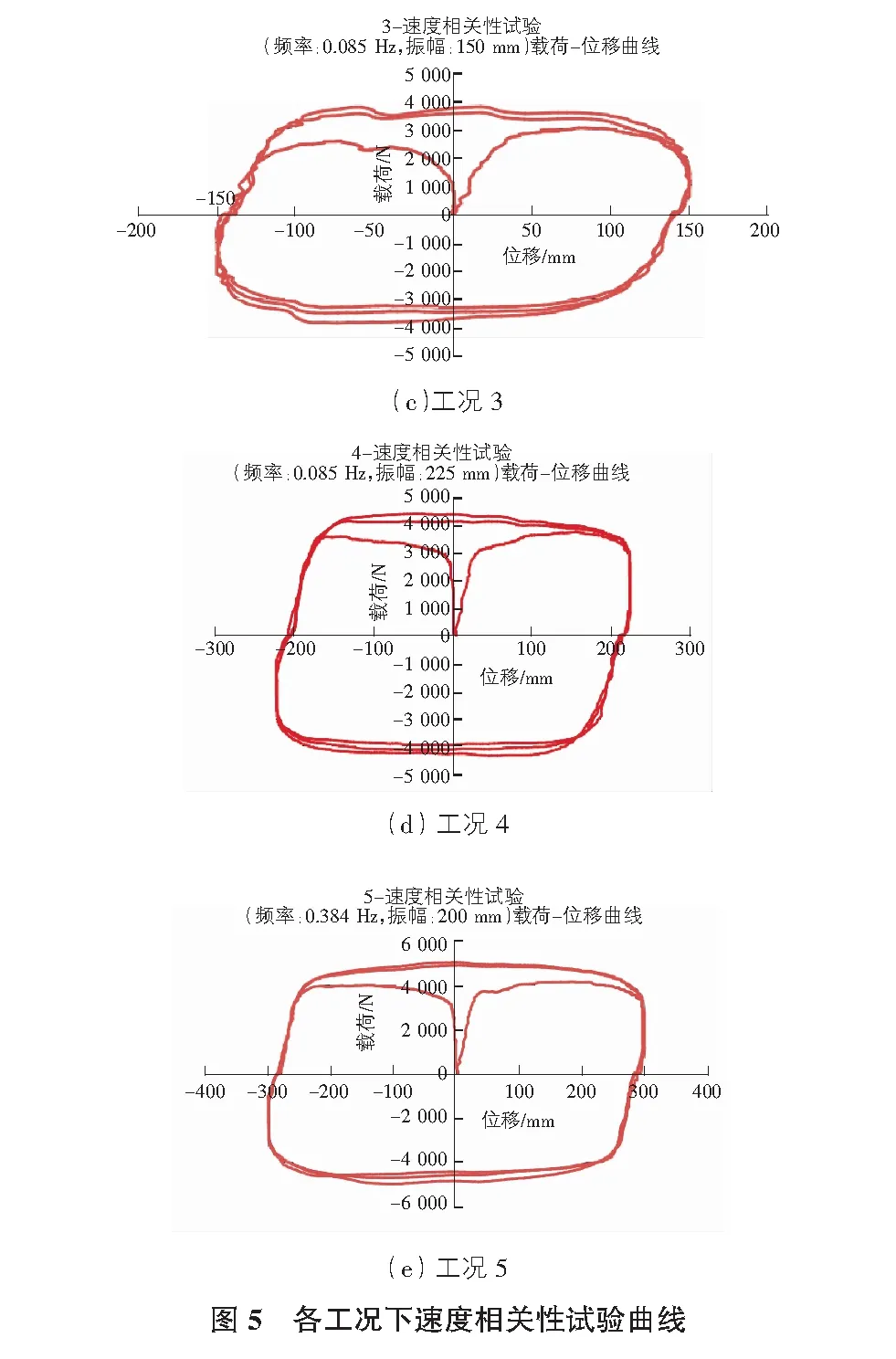

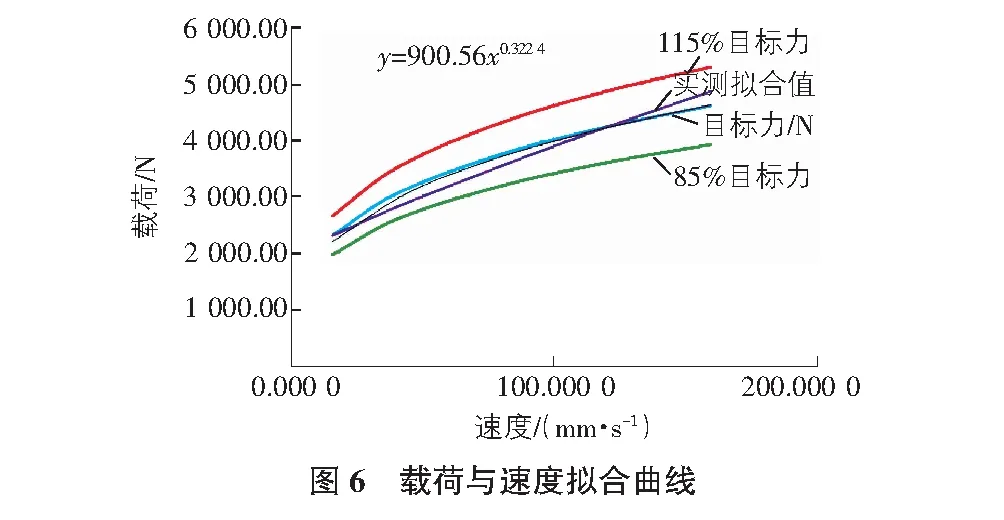

按照JT/T 926—2014桥梁用黏滞流体阻尼器标准[10]的试验方法,在试验机频率为0.085 Hz的情况下,对阻尼器进行了5组工况下的速度相关试验,得到了相关测试数据,具体如表1,图5,图6所示。

表1 速度相关性试验测试数据

从表1,图5,图6得出,黏滞阻尼器在各速度条件下实测阻尼力在目标阻尼力的±15%偏差以内,性能稳定,耗能曲线饱满。另外,从图5,图6还可以看出,目标力曲线和实测拟合值曲线吻合度高,所以黏滞阻尼器的速度相关性技术要求达到了设计要求,满足悬挂式拱桥检查车的约束摆动要求。

4.2 在结构热胀冷缩情况下的活动能力验证

慢速性能试验载荷与位移曲线见图7,从图7得出,黏滞阻尼器在慢速0.2 mm/s的条件下,阻尼力实测为220 N,远小于设计要求的508 N(最大阻尼力的10%),满足黏滞阻尼器在结构热胀冷缩情况下的活动需求,适应悬挂式拱桥检查车在野外环境下的使用工况。

4.3 极限位移验证

极限位移试验载荷与位移曲线见图8,从图8得出,黏滞阻尼器极限位移达到了±520 mm的设计要求,满足悬挂式拱桥检查车阻尼器位移较大的使用工况。

5 结语

本文提出的基于拱桥检查车的黏滞阻尼器技术,成功解决了悬挂式拱桥检查车摆动的难题,满足铁路拱桥检查车运动频繁反复、小荷载大位移的使用要求,提高了车体的稳定性和检查工作人员的安全性。采用此项技术的悬挂式拱桥检查车已成功应用于沪昆高速铁路北盘江特大桥和云桂铁路南盘江特大桥等大型拱桥上,取得了良好的效果,也为后续铁路桥梁检修设备研究提供了参考。