王治理,张康涛,李 勇

(中国矿业大学(北京),北京 100089)

1 概述

近日在新疆昌吉回族自治州呼图壁县雀尔沟镇的丰源煤矿内,发生了严重的透水渗水事故。放眼全国,很多矿井由于缺少相应的技术和正确的指导,无法填堵煤层中存在的细小裂隙形成的导水通道,而发生各式各样或大或小的渗水淋水事故,阻碍工程的进行。普通聚氨酯浆液填充法存在容易引燃煤层、强度不够、发泡时间太长等诸多问题,因此我们的课题组想到了用纳米材料对聚氨酯浆液进行改性,从而改良普通聚氨酯浆液的力学性能的方法。

为达到较好的横向对比结果,我们寻找了工程中常出现的几类化学灌浆材料[1],例如硅酸钠类灌浆材料、聚氨酯类浆液、丙烯酰胺类浆液、水泥-水玻璃浆环氧树脂灌浆材料,再对其材料特点进行分析,最终选择对经济、强度、适用性都较为突出的聚氨酯浆液进行改性。聚氨酯浆液的原材料来源广泛,价格低廉,可以掺合大量无机物例如沙子、粉煤灰等,大幅降低聚氨酯混合浆液的成本。综合以上的研究,我们组认为对纳米SiO2改性后的聚氨酯浆液进行系统的分析是很有必要的。

由于煤岩所处的深度较大,煤炭在遇到高温容易自燃,渗水透水等事件具有突发性的特点,我们从三个不同的方面设计了实验。

第一,通过改变聚氨酯浆液中增强剂、硅烷偶联剂、催化剂这三种填料的配比,去寻找改性聚氨酯的最佳配比。

第二,谨防改性聚氨酯浆液在固化的过程中放出大量的热引燃煤层,因此我们设计了实验,测量改性聚氨酯浆液在固化时反应的最高温度,为我们后期合理控制最高固化温度提供了依据。

第三,在矿山中发现渗水透水事件如果不能及时控制,很容易造成仪器的损坏,加速结构的老化,甚至引发更大的渗水,因此改性聚氨酯是否具有合理的凝结时间在实践中尤为重要。我们设置了倒杯法实验,能够更客观的确定改性聚氨酯浆液的凝结时间[2]。

2 实验原理

改性聚氨酯在灌浆施工中的加固作用主要依靠于材料成分之间的化学反应:

含羟基的活性化合物和多异氰酸酯反应生成氨基甲酸酯,可以使纳米粒子与改性聚氨酯混合交融;多异氰酸酯遇水将迅速发生反应,将生成活性高的氨基甲酸,它在常温下不稳定,会分解为胺与二氧化碳;多异氰酸酯与胺基易于反应产生脲化合物,所以在选胺化合物时经常选择不活泼的MOCA(莫卡)。

3 实验部分

1)原料。

多亚甲多苯基异氰酸酯(PAPI):工业级;聚醚多元醇GR4110B:工业级;硅烷偶联剂:工业级;催化剂:分析纯;增强剂(纳米SiO2):分析纯。

2)主要仪器。

自动切割机、万能压缩机、电子天平、温度传感器等。

3)样品制备。

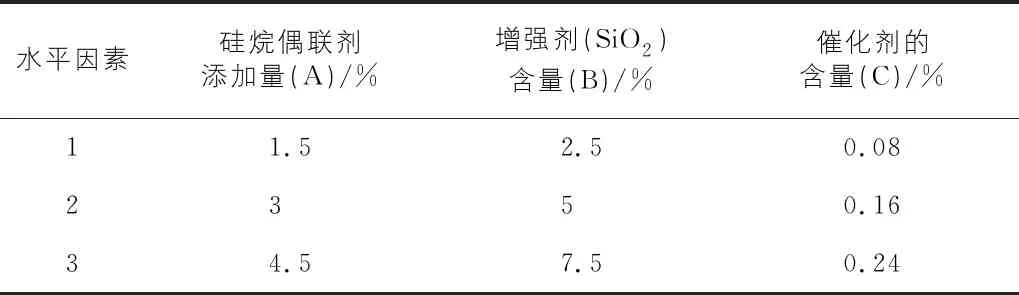

实验制备普通组和对照组两组材料,采用聚醚多元醇、多亚甲多苯基异氰酸酯(PAPI)制备普通对照组实验材料,在普通对照组的基础上加入硅烷偶联剂、增强剂(纳米SiO2)、催化剂制备改性实验组材料。本实验策划方案为正交试验,以硅烷偶联剂A、增强剂B、催化剂C三个因素作为控制指标,对三个因素分设三个控制水平,根据正交试验原理得到正交试验表如表1所示,并按此进行配比实验。

表1 因素水平表

为完成本次实验,按以下方法分别制备试件。白料:在室温下,在聚醚多元醇中按照配比要求加入增强剂、硅烷偶联剂、催化剂,搅拌5 min,将各组分充分均匀混合,搅拌结束后静置2 min。以1∶1的质量比将聚醚多元醇与PAPI(黑料)混合,并用玻璃棒进行搅拌30 s。搅拌完成后立即开始计时,在经凡士林处理的模具倒入制备好的浆液(待浆液发白),对固化得到φ50 mm×50 mm的试样进行排序。

4)实验过程。

a.抗压强度实验。

采用自动切割机将各组配比制作得到的试样切割为φ50 mm×50 mm的标准形状。之后以0.2 cm/s的压缩速率将其放在万能压缩机上对其进行压缩实验。每组实验做三次,以每次实验得到的最大应力为该次实验数据,该组配下材料的单轴抗压强度值取三次数据的平均值。

b.凝胶时间实验。

采用“倒杯法”测定改性聚氨酯材料的凝胶时间。将a,b组分按前述方法首先制作完成。在烧杯中迅速倒入规定配比的聚氨酯与PAPI溶液,用玻璃棒搅拌至溶液充分混合后,立即用计时器开始计时。静置溶液,稍微将烧杯进行倾斜,若烧杯内的溶液液面不能够流动或者摇晃,停止计时并记录。每组试样同样做三次实验,该组配下的凝胶时间取三次实验的平均值。

c.最高反应温度实验。

采用TES型号温度传感器对最高反应温度进行测量,按各组配量取聚醚多元醇和PAPI,并在黑料里面混入硅烷耦合剂和催化剂、纳米SiO2,搅匀。将热电偶温度传感器置入溶液中测量,待温度波动幅度相对较小后,每20 s记录一个数据。每组试验进行三次,该组配的最高反应温度取三次试验的平均值。

4 结果与讨论

4.1 硅烷偶联剂对聚氨酯注浆材料力学特性的影响

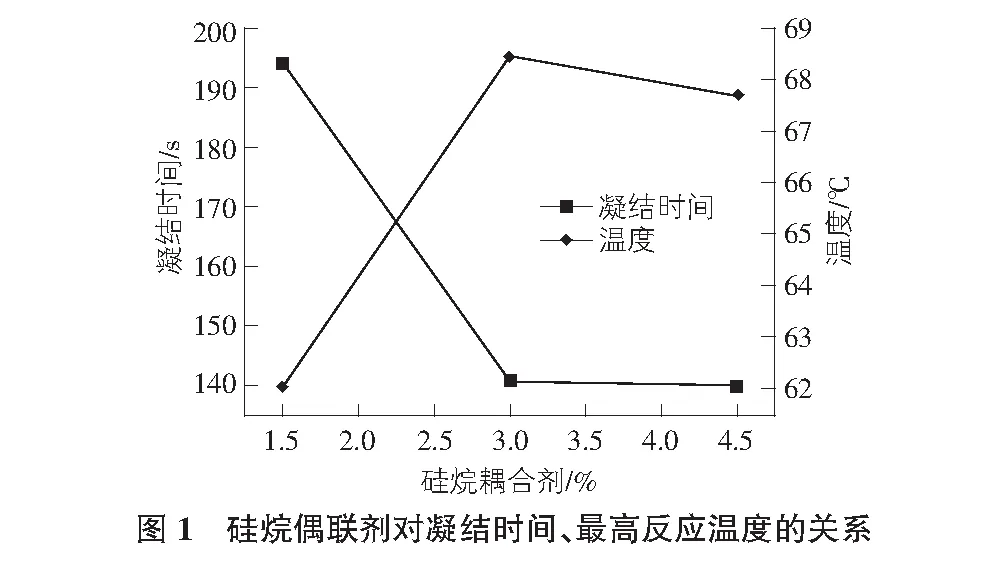

由图1,图2可以得到,当偶联剂质量分数为3.0%时,聚氨酯的抗压强度先减小随后增加。此时,反应最高温度达到68 ℃,凝结时间减少到141 s,这是因为随着偶联剂含量的增加,偶联剂和聚醚多元醇、SiO2颗粒和多异氰酸酯的反应接触面积增多,反应速率急速上升,反应温度的急剧升高,热量短时间无法排出,导致反应速率失控,最终发生爆聚,使体系结构出现不均匀性,发生块结,聚氨酯的压缩强度会有一定的降低。

4.2 纳米SiO2对聚氨酯注浆材料力学特性的影响

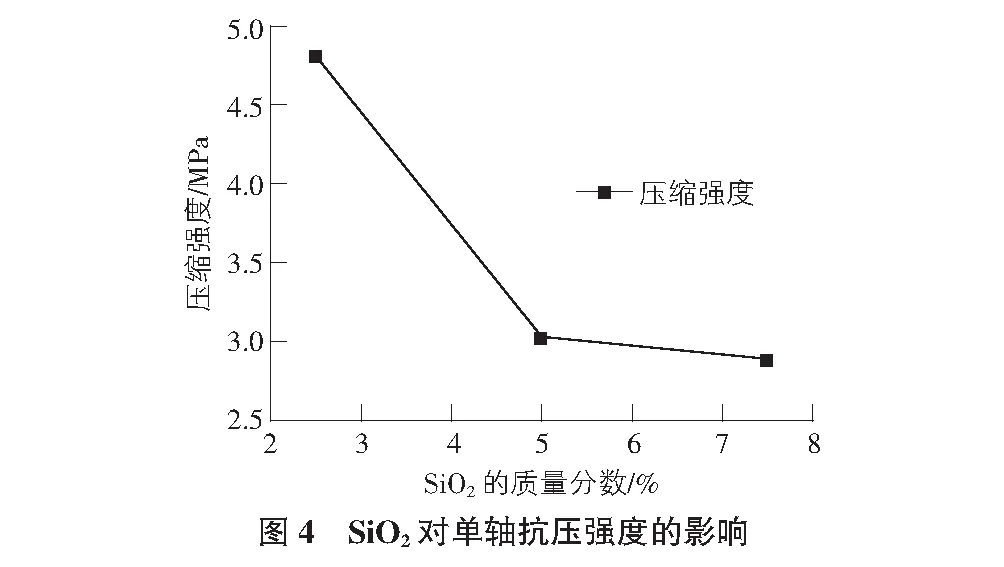

由图3,图4得到,当SiO2的质量分数超过2%时,随SiO2的质量分数增加,固化时最高反应温度与凝结时间会先减小后增加,在SiO2的质量分数为5%达到最小值,凝结时间减少到138.7 s,最高反应温度减少到61.6 ℃;而聚氨酯单轴抗压强度会逐渐降低,在SiO2的质量分数为2.5%时有最大抗压强度4.814 MPa。这是由于当SiO2颗粒增加到一定浓度时,聚氨酯浆液分散性会变低,易出现团聚,引起部分聚醚多元醇、多异氰酸酯与纳米SiO2混合不充分,使反应接触面积减少,所以温度和凝结时间不会一直变大或一直变小。另外,过量SiO2颗粒在反应体中作为杂质抑制多异氰酸酯反应,从而使聚氨酯的单轴抗压强度减小。

4.3 催化剂对聚氨酯注浆材料力学特性的影响

由图5得到,最高反应温度随催化剂含量的增加而降低,这是因为催化剂过多会降低凝结速率,反应变得平缓。催化剂的质量分数增大到0.24%时,凝结时间增长到188.3 s,反应最高温度降低到63 ℃;图6中可知聚氨酯浆材的抗压缩强度先减小再增大,聚醚多元醇与多亚甲多苯基异氰酸酯发生化学反应产生氨基甲酸酯键,氨基甲酸酯又会产生交联反应,其结果是生成体型结构的复杂有机固结体产物,而凝结反应在体系的发泡过程里十分关键,凝结速率过急或者过慢都会使聚氨酯浆液的抗压强度减小。当催化剂的质量分数超过0.16%时,随着催化剂含量的增加,最高反应温度降低,反应平缓,能够使反应充分进行,化合物充分反应,所以聚氨酯的压缩强度会逐渐提高。

4.4 影响压缩强度的最佳配比

表2为正交试验的结果,表3为通过极差分析法计算得到单轴抗压强度、凝结时间和固化时的最高反应温度对应的K值与R值,极差R可以反映各因素对试验指标的影响程度。从表3中可以看出,改性聚氨酯注浆材料抗压强度的影响因素作用强弱是B>C>A,即纳米SiO2>催化剂>硅烷偶联剂;凝结时间的影响因素作用强弱是C>A>B,即催化剂>硅烷偶联剂>纳米SiO2;而最高反应温度的影响因素作用强弱是C>B>A。从而得出单轴抗压强度的最优配比是A1B1C3,即各影响因素的质量分数为硅烷耦合剂1.5%、纳米SiO22.5%、催化剂0.24%。由于这个配比不包含于实验组中,因此要另设试验验证,由试验组验证得出该组的压缩强度为5.520 MPa、凝胶时间200 s、最高反应温度为71 ℃,这个结果优于试验中的最佳试件的抗压强度5.431 MPa,所以最优条件是成立的。

表2 正交实验表

表3 极差分析表

5 结语

本文主要是针对聚氨酯浆液的单轴抗压强度的改善,通过正交实验设计,对各组配下材料的抗压强度、最高反应温度、凝结时间进行试验,从而获得改性聚氨酯抗压强度的最优试验配比。主要得到以下结论:

1)在浆液中添加硅烷偶联剂、纳米SiO2和催化剂,都会很好的改良浆液的力学、物理性质,抗压强度的最佳配比(质量比)为硅烷耦合剂1.5%,SiO22.5%,催化剂0.24%,最大压缩强度5.520 MPa。

2)随硅烷偶联剂浓度的提高,聚氨酯的单轴抗压强度先减小后增大,当偶联剂质量浓度增大到3.0%时,反应速率急速提高。

3)随纳米SiO2浓度的提高,凝胶时间与最高反应温度都先降低然后增大,当SiO2质量浓度超过2%时伴随浓度的增大聚氨酯的抗压强度渐渐减小。当SiO2的质量浓度超过5%时,随其浓度的增大,改性聚氨酯浆材的单轴抗压强度减小的速度会下降但总体仍然减弱。

4)催化剂含量的增大会降低凝结的速率,凝结速率越慢,反应越平缓,温度越低。催化剂的质量分数增大到0.24%时,凝结时间增长到188.3 s,反映最高温度降低到63 ℃。如果催化剂质量浓度超过了0.16%,聚氨酯的单轴抗压强度会渐渐增大。