高海旺

(太原市热力集团有限责任公司,山西 太原 030001)

0 引言

大气污染、生态环境问题是我国当前急需重点解决的问题之一,冬季雾霾频发的主要原因之一便是来自于工业燃煤锅炉排放的污染物[1]。随着国家“西气东输”“海气登陆”等大型天然气项目的推进实施以及国家能源发展计划的提出[2],天然气作为一种方便、清洁、热效率高的优质能源已被广泛应用,天然气取代煤炭成为主要能源已是必然趋势和发展方向[3]。

随着城市经济的高速发展,城市集中供热覆盖区域快速增大,集中供热面积急剧增加,为缓解当前超负荷供热现状和改善大气环境质量,全面取缔小型分散燃煤锅炉,大力发展城市集中供热,除大型集中供热热源外,增加燃气调峰等清洁能源供热作为补充,实现清洁能源供热全覆盖[4]。

燃气锅炉作为一种结构简单、安全可靠、操作简单、污染少、效率高的新时代产物,已被广泛应用到供热行业[5]。锅炉运行时,若设定合理的燃气与空气配比,则可以降低锅炉热损失,提高锅炉效率,以及提高锅炉的安全性[6]。烟道出口烟气含氧量作为重要参数之一,可以直接反映锅炉运行过程中燃气燃烧实况[7]。通过对烟气含氧量的分析可以判断锅炉的燃气与空气配比是否达到合理匹配,锅炉的运行状态如何。本文通过某燃气调峰热源厂116 MW燃气锅炉运行实时监控数据,研究了在不同负荷下锅炉运行时烟道出口烟气含氧量对燃气锅炉炉膛温度(每台锅炉设置两台燃烧器,炉膛燃烧室由隔屏分为A侧与B侧)、锅炉效率、对流受热面出口烟温、氮氧化合物排放的影响规律,从而通过分析燃气锅炉烟气含氧量了解锅炉的实时运行状态。

1 烟气含氧量的测量

烟气含氧量是通过氧化锆氧量分析仪对烟道的排烟实时采集分析得到的数据,氧化锆氧量分析仪主要由探头(如图1所示)和数据传输二次仪表(如图2所示)组成,氧化锆探头与烟道中的高温烟气直接接触,利用氧化锆氧浓差电势来提取数据,再通过仪表将氧化锆探头提取的氧浓差电势转化为标准的电流信号,呈百分比氧含量的线性曲线,从而实现实时监控烟道出口氧含量[8]。氧化锆氧量分析仪有结构简单、灵敏度高、分辨率高,可以对采取的数据进行系统的预处理,测量范围广等优点[9],但也存在氧化锆探头价格相对昂贵、寿命短、维护保养费用高等缺点。由于烟气中含有水蒸气,所以对氧化锆探头应安装在锅炉烟道尾部出口温度较低的位置,并且将探头与烟气流向垂直,探头尾部微微向下,避免探头受高温和积水影响频繁发生故障。

2 烟气含氧量对炉膛温度的影响

2.1 锅炉低负荷运行

锅炉低负荷运行时,提取了锅炉负荷50%时的烟气含氧量与对应的炉膛温度(A侧、B侧)的实时监控数据,绘制了烟气含氧量与炉膛温度变化曲线,如图3所示。

由图3可知,锅炉负荷为50%时,烟气含氧量在2.4%~3.6%范围内波动。炉膛温度随烟气含氧量的升高,呈现先升高、后降低的趋势。当烟气含氧量从2.4%增加至2.5%,炉膛温度(A侧)由838 ℃升高至840.6 ℃,炉膛温度(B侧)由842 ℃升高至843 ℃;烟气含氧量从2.5%增加至3.6%时,炉膛温度(A侧)由840.6 ℃降低至826 ℃,炉膛温度(B侧)由843 ℃降低至819 ℃。

锅炉效率作为锅炉运行的重要参数,计算公式如下:

Q1=CMΔt。

Q2=q×V气。

其中,η为锅炉效率;Q1为单位时间内锅炉水吸收的热量;Q2为单位时间内燃烧天然气释放的热量;C为水的比热容(本文取4.186 8);M为单位时间内水的质量;Δt为水的温差;q为天然气热值(7 800大卡);V气为单位时间内日天然气用量(温度参数由现场温度计和自控温变提供,流量参数由现场西门子流量计提供,含氧量由氧量分析仪提供,天然气热值由燃气公司提供)。

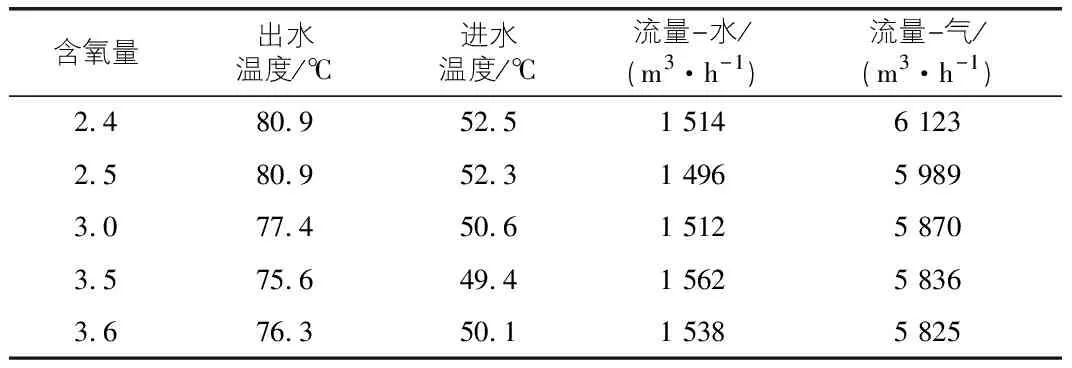

锅炉负荷在50%工况下具体参数如表1所示,通过计算得到50%负荷不同烟气含氧量的锅炉效率图,如图4所示,由图4整个曲线的趋势分析可知,锅炉负荷在50%工况下,当烟气含氧量达到2.5%时,锅炉效率达到最高91.6%。

表1 锅炉负荷为50%时各项参数

2.2 锅炉高负荷运行

锅炉高负荷运行时,提取了锅炉负荷70%与80%时的烟气含氧量与对应的炉膛温度(A侧、B侧)的实时监控数据,得出了烟气含氧量与炉膛温度变化曲线以及烟气含氧量与锅炉效率变化曲线。

由图5可知,在锅炉运行负荷为70%时,烟气含氧量在3.8%~4.6%范围内波动。炉膛温度随烟气含氧量的升高,呈现先升高、后降低的趋势。当烟气含氧量从3.8%增加至3.9%时,炉膛温度(A侧)由874.1 ℃升高至874.8 ℃,炉膛温度(B侧)由876.5 ℃升高至878.5 ℃;烟气含氧量从3.8%增加至4.6%时,炉膛温度(A侧)由874.8 ℃降低至871.4 ℃,炉膛温度(B侧)由878.5 ℃降低至875.4 ℃。

锅炉负荷在70%工况下具体参数如表2所示,通过计算得到70%负荷不同烟气含氧量的锅炉效率图,如图6所示,由图6整个曲线的趋势分析可知,锅炉负荷在70%工况下,当烟气含氧量达到3.9%时,锅炉效率最高88.1%。

表2 锅炉负荷为70%时各项参数

由图7可知,在锅炉负荷为80%时,烟气含氧量在3.6%~4.6%范围内波动。炉膛温度随烟气含氧量的升高,呈现先升高、后降低的趋势。炉膛温度随烟气含氧量的升高,呈现先升高、后降低的趋势。当烟气含氧量从3.6%增加至3.7%时,炉膛温度(A侧)由906.5 ℃升高至907.5 ℃,炉膛温度(B侧)由904 ℃升高至905 ℃;烟气含氧量从3.7%增加至4.6%时,炉膛温度(A侧)由907.5 ℃降低至879 ℃,炉膛温度(B侧)由905 ℃降低至889 ℃。

锅炉负荷在80%工况时具体参数如表3所示,通过计算得到80%负荷不同烟气含氧量的锅炉效率图,如图8所示,由图8整个曲线的趋势分析可知,锅炉负荷80%工况下,当烟气含氧量达到3.7%时,锅炉效率最高87.1%。

表3 锅炉负荷为80%时各项参数

造成以上现象的主要原因是,燃气锅炉运行前,燃烧器厂家基于燃气静态压力(0.22 MPa)、锅炉负荷(1%~100%)、烟气中氮氧化合物排放标准(≤50 mg/m3)等参数,将燃气和空气的配比进行调试设定。烟气含氧量的变化是由于实际运行过程中燃气压力波动,导致燃气瞬时流量发生变化而造成的。由于设定的鼓风机的风量是固定值,在一定范围内,燃气压力与流量增加,必然耗费更多的空气进行燃烧,从而使得出口烟气含氧量减小;反之,燃气压力与流量减小,则烟气含氧量增大。烟气含氧量在达到最优值之前的区间内,燃气与空气配比没有达到最优,风量偏小,燃气燃烧不充分,此时的出口烟气是可燃气体与空气的混合物,还留存一小部分未燃尽的天然气;烟气含氧量在最优值之后的区间内,由于燃气压力波动,导致进入炉膛的燃气量减少,进入炉膛的空气量是一定的,此时燃烧充分,但由于实际空气量大于此时燃气所需的空气量,导致一小部分热量被过剩的空气带入烟气中,导致炉膛温度降低,此时锅炉效率也降低,鼓风机电耗增加,生产成本增加,不利于锅炉的经济运行。烟气含氧量为最优值时,此时燃气与空气的配比最优,燃料燃烧最充分,锅炉效率也最高[10]。

3 烟气含氧量对对流受热面出口烟温的影响

锅炉低负荷运行时,提取了锅炉负荷50%时的烟气含氧量与对应的对流受热面出口烟温的实时监控数据,得出了烟气含氧量与对流受热面出口烟温的变化曲线,如图9所示。锅炉运行负荷50%工况时,随着烟气含氧量的升高,对流受热面出口烟温呈现先升高,后维持不变,最后降低的趋势。

造成该现象的原因是由于,烟气含氧量小于2.5%时,由图3可知,炉膛温度逐渐升高,导致排烟温度也随之升高。当烟气含氧量达到2.5%时,炉膛温度达到最高,之后由于燃气压力的波动,燃气量减少,燃料提供的热量减少,而进入锅炉的空气量较大,一小部分热量被过剩的空气带走进入烟气中,两者结合,导致对流受热面温度基本维持不变。当烟气含氧量大于2.6%时,对流受热面出口烟温降低。主要原因是由于燃气压力波动,进入炉膛的燃料减少,导致排烟温度降低,虽然过剩的空气将一小部分热量带入烟气中,但所占比例较小,最终,两者结合导致对流受热面出口烟温降低。

锅炉高负荷运行时,提取了运行负荷70%与80%时的烟气含氧量与对应的对流受热面出口烟温的实时监控数据,得出了烟气含氧量与对流受热面出口烟温的变化曲线。

锅炉运行负荷70%工况时,由图10可知,随着烟气含氧量的升高,对流受热面出口烟温呈现先升高、后降低的趋势。由图5可知,当锅炉运行负荷70%时,含氧量3.9%时,炉膛温度最高,锅炉效率最优,之后由于过剩的空气将一部分热量带入烟气中,导致排烟温度上升,图10曲线的变化完全印证了上述的分析情况。

锅炉运行负荷80%工况时,由图11可知,随着烟气含氧量的升高,对流受热面出口烟温呈现先升高、后降低的趋势。当烟气含氧量到达2.7%时,对流受热面出口烟温短暂上升,与图7分析的结果相一致。

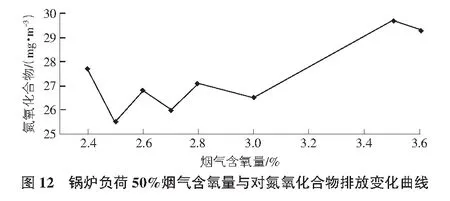

4 烟气含氧量对氮氧化合物排放量的影响

锅炉低负荷运行时,提取了锅炉负荷50%时的烟气含氧量对应的氮氧化合物排放的实时监控数据,如图12所示,研究发现锅炉负荷50%,烟气含氧量为2.5%时,氮氧化合物排放最小为25.5 mg/m3。

锅炉高负荷运行时,提取了锅炉负荷70%与80%时的烟气含氧量对应的氮氧化合物排放的实时监控数据。

由图13可知,锅炉负荷70%工况时,烟气含氧量为3.9%时,氮氧化合物排放最小为32.3 mg/m3。

由图14可知,锅炉负荷80%工况时,烟气含氧量为3.7%时,氮氧化合物排放最小为30 mg/m3。

经研究发现,不同负荷运行段氮氧化合物排放与烟气含氧量密切相关,当烟气含氧量达到最优值时,其氮氧化合物的排放最低。也侧面证实了当烟气含氧量最优时,锅炉燃烧状态最优。

5 结论

在锅炉运行过程中,通过烟气含氧量可以直观的反映锅炉的实时运行状态,因此运行人员要时刻关注烟气含氧量的变化情况。当烟气含氧量偏高时,此时炉膛内的空气过量时,炉膛温度降低,排烟温度升高,排烟热损失增加,鼓风机电耗增加,锅炉运行效率降低,生产成本增加。当烟气含氧量偏低时,锅炉燃烧效率偏低且烟道内存在可燃气体锅炉存在安全隐患。通过不同负荷段的参数曲线分析发现,不同负荷段均存在最优的烟气含氧量值,设置合理的空燃比,当烟气含氧量达到最优时,锅炉运行效率最高,能耗最小、氮氧化合物排放最低。