顾华健

(江苏省建筑工程质量检测中心有限公司,江苏 南京 210028)

1 概述

近年来,磷酸镁水泥(MPC)作为一种快速修补材料[1]已被大众所知晓,与普通硅酸盐水泥不同的是,MPC以重烧氧化镁、酸式磷酸盐以及缓凝剂为原材料,通过酸碱中和反应形成的磷酸盐水化物本身为酸性环境,除了本身所具有的早强[2]的优点外,因其水化产物围绕氧化镁颗粒相互搭接而形成致密的网状结构,能在钢基材表面形成特有的物理屏障,杨建明团队的研究表明,磷酸钾镁水泥(MKPC)的耐久性能较好[3-5],能有效抵御强腐蚀介质(氯盐、硫酸盐等)存在情况下长期浸泡、干湿循环以及冻融循环作用下的侵蚀,为MKPC作为防腐涂层的应用奠定了基础。事实上,美国Eon Coat公司已经推出了一款以磷酸盐水泥为主要成分的防腐涂料产品[6-7],能与基材产生共价反应,形成抗腐蚀的钝化合金层和致密陶瓷层,能保证基层材料在ASTM标准规定的盐雾室中暴露1 000 h不会产生腐蚀和渗透,但产品关键技术以专利的形式出现,并没有公开报道,在全球关注腐蚀的背景下,为突破技术壁垒,进行MKPC工艺性和性能改性研究具有十分重要的意义。

前期研究表明[8],在MKPC净浆中加入水玻璃溶液,能在保证浆体大流动性的前提下,大幅提高硬化体的早期强度,并可改善浆体性状,使结构更加致密。在这样的思路下,本研究拟配制大流动性MKPC砂浆,这样既能降低成本、保护环境,又可以改善MKPC的性能,为此,本研究选择了两种骨料(河砂、石英砂),分别以两种胶砂比拌制MKPC砂浆,通过相关理化性能试验和微观分析,研究骨料种类及胶砂比对MKPC砂浆流动性、抗压强度、黏结抗折强度、体积变形和水稳定性的影响,并分析其作用机理。

2 试验

2.1 原材料

死烧MgO由辽宁省恒仁东方红水电站镁砂厂生产的电工级镁砂经球磨机研磨30 min所得,比表面积为216 m2/kg,化学成分见表1;工业级磷酸二氢钾(KH2PO4,代号KDP)由连云港格立化工有限公司生产,主粒度为245 μm~350 μm,有效成分含量(质量分数)为98%,白色柱状晶体,主要技术指标见表2;复合缓凝剂CR由硼砂(Na2B4O7·10H2O)、十二水合磷酸氢二钠(Na2HPO4·12H2O)和某种无机盐等工业级试剂按一定比例在实验室自制而成;水玻璃由宜兴可信的化工有限公司生产,无色透明的黏稠状液体,主要技术指标见表3;本研究中所用砂有河砂与石英砂,均购置于当地建材市场,河砂为筛去2.36 mm以上的中砂,细度模数2.2,石英砂细度模数2.9;黏结抗折所用基材为海螺牌42.5普通硅酸盐水泥。

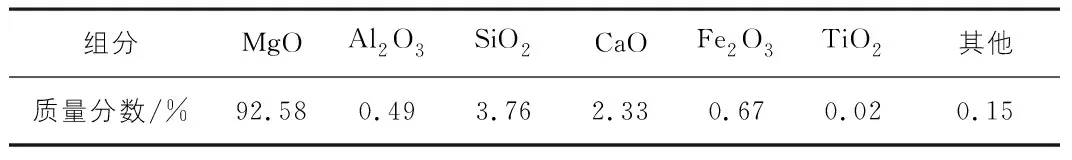

表1 氧化镁粉末的化学组成

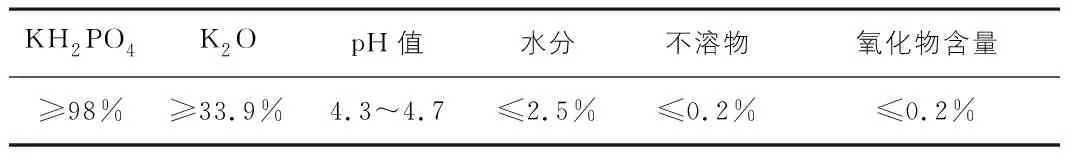

表2 磷酸二氢钾技术指标

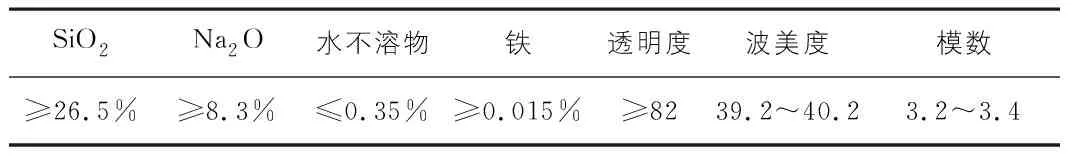

表3 水玻璃技术指标

2.2 试验制备与养护

本研究以配制大流动性MKPC砂浆为目的,在团队前期研究基础上,经多次探索试验,将MKPC酸碱组分比例(mKDP∶mMgO)定为2∶3,水胶比的确定以在不添加水玻璃的情况下,浆体可以硬化的最大用水量确定,经试验,水胶比(质量比)取值0.18,砂浆其余材料含量如表4所示。黏结抗折所用基材配合比(质量比)为水泥∶砂∶水=1∶3.19∶0.6,28 d抗压强度为34.2 MPa。

表4 磷酸钾镁水砂浆配合比设计

试件尺寸有两种:40 mm×40 mm×160 mm的棱柱体,主要用于测试试件的抗折和抗压强度;25 mm×25 mm× 280 mm的棱柱体,主要用于测试MKPC砂浆硬化体的体积变形。

试验采用水泥胶砂搅拌机拌合制作MKPC浆体,首先将全部晶体(KDP和CR)倒入搅拌锅中,加入少量水(事先将水玻璃与水混合)搅拌1 min,之后倒入MgO和剩下的水,快速搅拌1 min后加入骨料,继续快搅2 min~3 min至均匀。为防止MKPC浆体吸收较多机械能而加速凝结,搅拌时间不宜过长。将拌合好的浆体浇筑到相应的试模,置于振动台上振实以释放浆体内部气泡,之后刮平表面后用保鲜膜覆盖以防失水,静置5 h后拆模。

试件的养护条件分为两种:自然养护,拆模后的试块置于温度20 ℃±2 ℃,湿度60%±5%的养护室中养护至相应龄期;水养护,将自然养护1 d后的试件浸入水中,每隔3 d换一次水,浸泡至相应龄期。

2.3 试验方法

25 ℃条件下,采用水泥胶砂流动度测试仪,参照GB/T 2419—2005水泥胶砂流动度测试方法测试MKPC净浆流动度。强度测试参照GB/T 17671—1999水泥胶砂强度检验方法(ISO法),MKPC砂浆与普通水泥基材黏结抗折强度的测试方法为:将养护28 d的基材棱柱体从中间锯断,放入原试模中,浇筑MKPC砂浆与其黏结。试件体积变形指标用干缩率表示,参照JC/T 603—2004水泥胶砂干缩试验方法进行,5 h脱模时的长度L0作为初始长度,养护7 d内每天测试1次,7 d~20 d每隔3 d测试1次,20 d后每隔10 d测试1次,记录长度为Ln,干缩率Sn=(L0-Ln)/250。微观分析采用的样品从28 d龄期试件强度试验后选取,存放于密封袋中,试验前将样品在60 ℃下烘干至恒重,之后采用美国FEI公司Nova Nano SEM450型扫描电子显微镜(SEM)观察MKPC水化产物的微观形貌,采用英国牛津公司AZtec X-MaxN80型X-射线能谱分析仪(XPS)对水化产物表面元素进行定性和定量分析;采用日本理学D/max-RB型X射线衍射仪(XRD)测定MKPC试样的物相组成;热重/差热分析(TG/DTA)由NETZSCH STA 409 PC/PG型热分析仪完成,升温速率为10 ℃/min,从25 ℃加温至1 000 ℃,保护气为氮气。

3 结果与讨论

3.1 骨料对MKPC砂浆流动性的影响

M1~M4浆体的流动度大小如表4所示。由于水泥胶砂流动度测定仪的桌面直径为300 mm,当新拌浆体的扩展直径超过了圆盘桌面,记录流动度数值为“300+mm”。由表4可知,胶砂比大的浆体流动性更大,相同胶砂比下,使用石英砂的浆体流动性大于使用河砂的浆体。

3.2 骨料对MKPC砂浆强度的影响

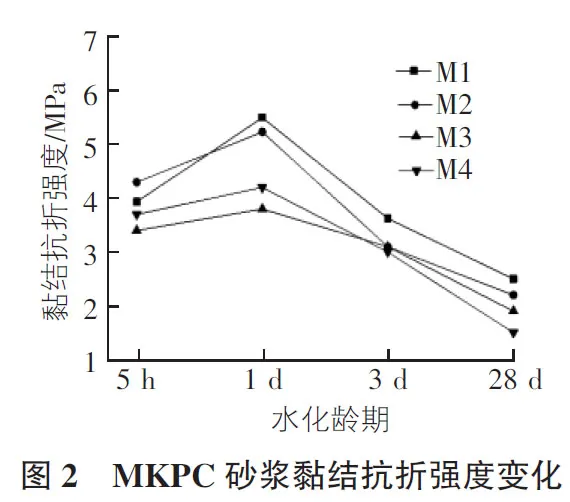

M1~M4在自然养护条件下抗压强度及抗折强度的发展见图1,图2。由图1,图2可知,抗压强度方面,4种配合比试件的抗压强度随养护龄期增长一直呈上升趋势,拆模时就已经具有较高强度,之后强度迅速发展,1 d强度可以达到28 d强度的70%,3 d强度已发展至最终强度的80%;抗折强度方面,各配合比在拆模时与普通硅酸盐水泥基材均具有较高的黏结抗折强度,并在1 d龄期时达到强度最大值,之后开始下降,到28 d龄期黏结抗折强度已倒缩50%以上。试验结果表明,同一胶砂比下,石英砂的抗压强度大于河砂,当骨料一致时,胶砂比大的试件强度更高;MKPC砂浆与普通混凝土基材的早期黏结强度较高,使用河砂和较高的胶砂比更有利于提高黏结抗折强度,但后期强度均出现倒缩,需要后续添加矿物掺合料对浆体进行改性。

从骨料的化学成分来讲,石英砂比河砂更纯净,二氧化硅(SiO2)含量更高,纯净度高而杂质少,因杂质引起的缺陷相应就少;另外,石英矿在机械力作用下多形成不规则的多菱角形状,而河砂在自然状态下经水的长时间冲撞、摩擦,表面有一定的光滑性,所以石英砂与水泥浆料间能构成更强的黏接力,提高抗压强度。从砂浆试件的破坏断面可以看出,薄弱环节是水泥浆与骨料之间的界面过渡区,高胶砂比试件骨料之间的平均浆体厚度较高,骨料与水泥浆之间的黏结更好,抗压强度随之增加;其次,MKPC砂浆本身是非均质材料,硬化体内浆体和骨料力学性能的差异是造成其非均质结构的主要原因之一,增加胶砂比,能减缓砂浆硬化体中浆骨两相的差别,从而提高了抗压强度。MKPC砂浆与基材早期就能形成较高的黏结抗折强度,是因为除MKPC水化产物在界面处与旧基体晶体相互交错抱合而形成的机械啮合力外,磷酸盐还会与界面处的Ca(OH)2发生反应生成具有胶凝作用的磷酸钙类产物,形成化学黏结,增加强度。但随着龄期延长,MKPC砂浆发生干燥收缩,在连接界面形成微应力,造成黏结抗折强度降低,另一方面,MKPC水化体系反应迅速,水化产物在生长过程中会产生较大应力,除主要水化产物MgKPO4·6H2O(代号MKP)外,还会拌合生成一些低结合水的水化产物,这些水化产物会逐步吸收空气中的水分转变成MKP,造成体积膨胀从而导致硬化体中出现裂缝,这一作用在连接界面处显得尤为明显,因为干燥硅酸盐水泥砂浆基体会吸收另一侧的水分导致早期水化反应供水不足。

3.3 骨料对MKPC砂浆体积变形的影响

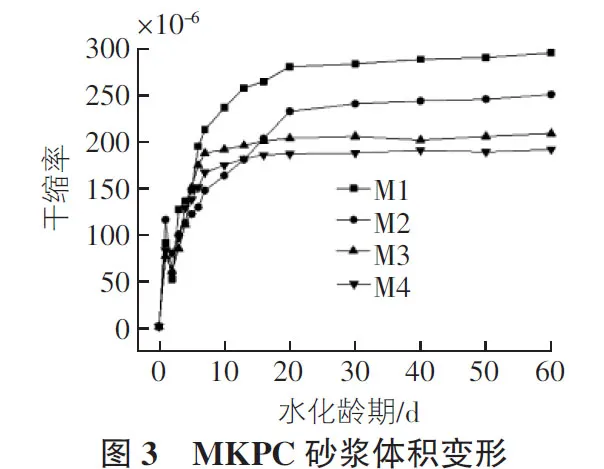

4种配合比浆体在自然养护60 d下的体积变化率如图3所示。MKPC砂浆的总体干缩值偏低,最高的M1仅为295×10-6,是普通硅酸盐水泥砂浆干缩值的1/3[10]左右。由图3可知,硬化体在水化1 d后出现了小幅度的膨胀,然后开始收缩,在20 d左右逐渐趋于稳定,胶砂比大的浆体体积收缩更大,当细骨料选用河砂时,砂浆的干燥收缩率略微增大,但影响程度较胶砂比低。

水泥砂浆中水分通常以化学结合水、物理-化学结合水和物理力学结合水3种形式存在,其中化学结合水是以严格的定量参与水化反应的强结合水,不参与砂浆与外界的湿度交换,也不会引起硬化体收缩变形,成为结合水;物理-化学结合水在砂浆中起扩散及溶解水泥颗粒的作用,属于中等强度结合水,会因蒸发而受到破坏,包括吸附水和层间水,它们积极的参与硬化体与周围环境的湿度交换;新拌砂浆的自由水和硬化后的毛细水为物理力学结合水,极易蒸发而破坏结合,对环境的湿度交换贡献最大。当砂浆失水干燥时,首先是自由水蒸发,但这种失水不会引起干缩,之后毛细水的蒸发使孔内存在负压导致体积收缩,待毛细孔水分蒸发后,开始进一步蒸发作为物理-化学结合水的吸附水和层间水,产生“吸附收缩”,是砂浆收缩的主要部分。MKPC砂浆的实际水胶比达0.19,但体积收缩率仍大幅小于普通硅酸盐水泥。胶砂比对维持MKPC砂浆体积稳定性的原因可能有以下两点:1)增加了细集料的含量,可使拌合物总比表面积增加,增加所需的润湿水量,减少泌水,降低毛细管数量,固定更多水分,从而减少干缩变形;2)水泥用量的减少,相应减少了MKPC硬化体内部水化反应的自收缩,而骨料本身并不收缩,更多骨料相互搭接抵御变形从而降低宏观体积的减小值。同一胶砂比下,骨料类别的差异对MKPC砂浆体积收缩的影响并不明显,一方面,石英砂细度模数大,表面吸附水较少,增加了可供蒸发的水量;另一方面,石英砂与集料黏接更紧密,本身强度与弹模更高,能更好的抵御变形,抵消了因集料粒径产生的副作用,使硬化体呈现出更好的体积稳定性。在MKPC的原材料中,MgO粉末的密度为3.45 g/cm3,KDP为2.338 g/cm3,而MKP的相对密度为1.71[11],所以砂浆硬化体在早期出现体积膨胀,1 d后才表现为收缩。

3.4 骨料对MKPC砂浆水稳定性的影响

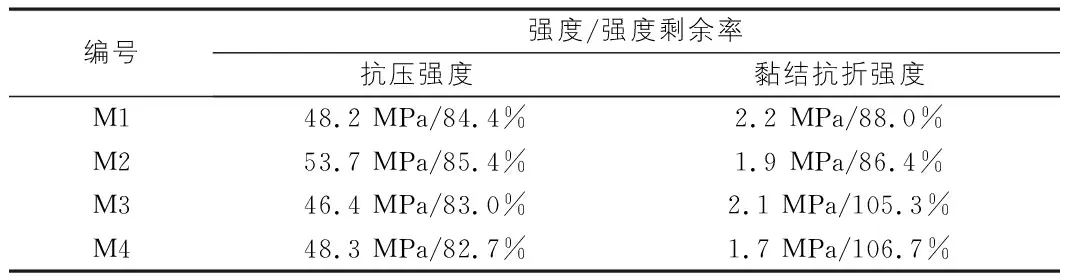

M1~M4砂浆试块水养护下的强度和强度剩余率如表5所示。由表5可知,4种配合比试块浸水后,抗压强度都有一定下降,M3,M4的黏结抗折强度有微量提高,但仍处于较低水平;由基数较大的抗压强度来对比各配比的强度剩余率,可知,胶砂比高的配比水稳定性略高,骨料类别对水稳定性的影响不明显。

表5 MKPC砂浆短期水养护强度与强度剩余率

MKPC水化体系中MgO总是过量的,所以水化产物MKP的量只与KDP有关,为保证有足够的水泥浆体包裹骨料,本次试验所采用酸碱组分比例为2∶3,然而由于早期过快的水化反应或搅拌不均,不可避免的会存在少量未反应的磷酸盐,当把水化1 d的试块浸水养护后,水沿着未充分密实的结构孔隙渗入硬化体内,使多余的KDP溶解,造成水溶液pH降低继而又水解部分MKP,导致结构劣化。胶砂比高的配比水泥用量更多,少数MKP的溶解对整个水化体系的影响相对较小,所以表现出较高的水稳定性。M3,M4浸水后黏结抗折强度有小幅增强可能是因为水养护缓解了界面连接处用水量的不足,使水化反应更加充分所致,所以在进行实际修补、灌浆作业时,应事先润湿接触面,以增加黏结。

3.5 微观分析

1)XRD。

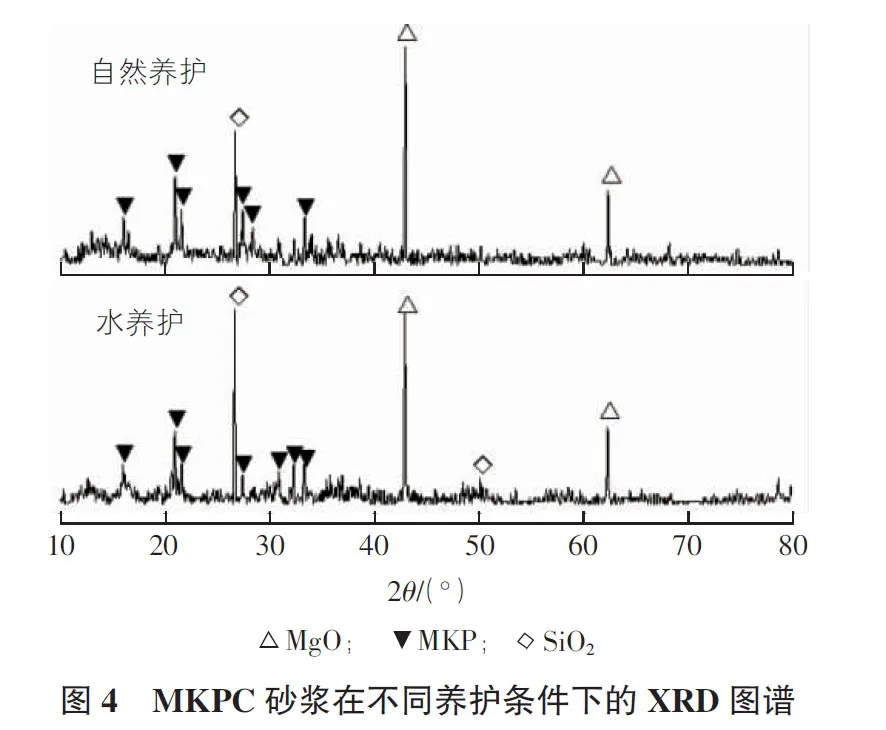

图4为M1试件在两种条件下28 d龄期的XRD图谱。由图4可知,两种养护条件下试样的主要特征峰位置基本一致,硬化体主要由水化产物MKP、未水化的MgO和含SiO2的细骨料组成,自然养护状态下的弥散峰更多,是因为浸水状态下磷酸盐的溶解导致水化产物含量相对较少,并且晶体结构疏松多孔,导致特征峰强度弱。

2)TG/DTA。

图5为M1在不同养护条件下28 d龄期的TG/DTA图。由图5可知,两种养护条件下的DTA曲线几何形状基本一致,都存在一个吸热谷和一个较小的放热峰,吸热谷出现在100 ℃附近,主要为水化产物MKP脱去6个结晶水的化学过程,放热峰出现在380 ℃附近,应该为样品晶型发生转变的物理过程,之后DTA曲线向吸热(下方)一侧偏移,此时试样温度已经达到或接近Tg,样品开始发生玻璃化转变,热容量变大。TG曲线也趋于一致,当试样在100 ℃附近发生脱水时,质量损失急剧增加,但失重率大小有所差异,200 ℃时,自然养护下质量样品质量损失为23.3%,水养护下为24.0%,判断应该是水养护时KDP流失所致。

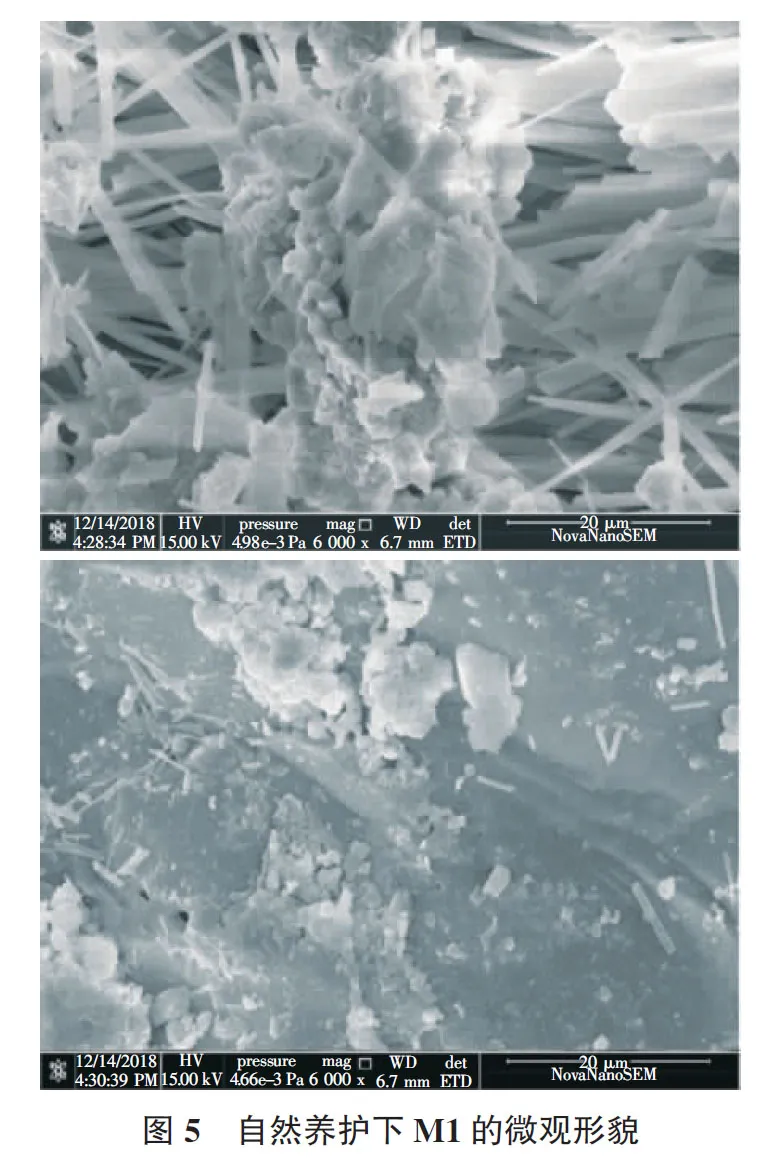

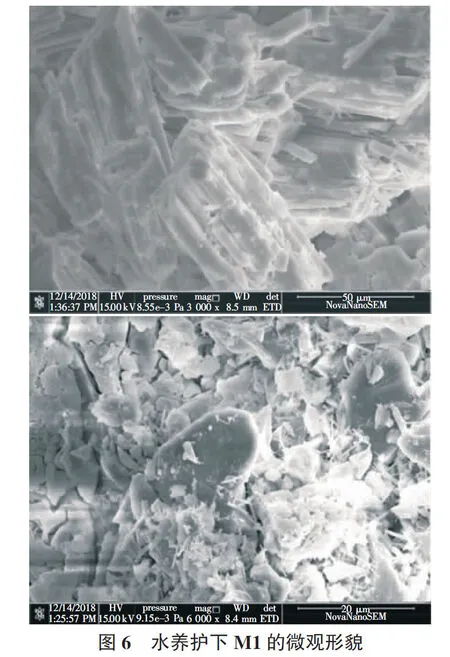

3)SEM。

M1配比在两种养护条件下28 d龄期的微观形貌如图5,图6所示,由图5,图6可见水化产物MKP为纤细柱状晶体,杂乱无章的相互交叉排列,存在较多孔隙,在与砂粒的界面处形态较为松散;水养护下,晶粒较自然养护下粗大,但是排列较为疏松,与砂粒的连接处有可见裂缝。

骨料对大流动性MKPC砂浆性能的影响显著。相同胶砂比下,石英砂的抗压强度更高、流动性更好,并且能更好抵御试件的干燥收缩,60 d体积变化率仅为190×10-6;胶砂比对砂浆性能的影响因素主要体现在骨料间的平均浆体厚度,当材料一定时,胶砂比越大则平均浆体厚度越大,试件的力学性能越高,流动性也越好,但是要解决与普通混凝土黏结强度倒缩的现象,还需在后续的试验研究中掺矿物掺合料对MKPC砂浆进行改性。