陈永锋,耿德华,陆志红,杨晓华,袁松年,周 洲

(1.江苏先达建设集团有限公司,江苏 常州 213000; 2.常州市市政工程管理中心,江苏 常州 213000;3.东南大学道路交通工程国家级实验教学示范中心,江苏 南京 211189; 4.东南大学交通学院,江苏 南京 211189)

SBS改性沥青目前被广泛应用于沥青路面建设中,但随着不断增加的车辆荷载对路面功能的需求,SBS改性沥青在抗疲劳、低温抗裂等方面的不足使其不能满足沥青路面耐久性的要求[1]。由于橡胶沥青在高温性能、抗老化性能和耐久性能具有良好的表现[2],因此将SBS和橡胶粉复合改性制备沥青可以充分发挥SBS和橡胶粉两种材料的优势,并且对解决“黑色污染问题”有积极作用[3-4],因而成为道路工作者的研究热点。

针对废胶粉和SBS复合改性沥青的改性性能和改性后沥青混合料路用性能,国内外众多学者对此进行了研究。Zhang等[5]认为胶粉/SBS改性沥青具有较好的高低温性能及韧性,同时其存贮稳定性并未受到不利影响。陈莉[6]发现复合改性沥青较单一的SBS改性沥青,针入度明显下降、软化点升高,高温稳定性增强;并且延度增大,明显改善了低温性能。倪彤元等[7]研究了SBS与废胶粉复合改性的机理并提出了废胶粉与SBS改性剂的掺量范围。贾成贺等[8]通过胶粉与SBS复合改性沥青混凝土配合比设计及室内试验对其路用性能分析与评价。崔晟东等[9]发现SBS/胶粉复合改性沥青混合料具有优良的黏弹性和坚韧性,良好的抗滑性和行车舒适性。李关龙等[10]发现复合改性沥青在高温时更加坚硬,在低温时更加柔韧,温度敏感性显著降低,抗车辙变形能力得到增强。虽然目前对废胶粉与SBS复合改性沥青的研究已取得一定的成果,但国内外学者对复合改性沥青老化机理方面的研究较少,复合改性沥青热氧老化程度对其路用性能的影响对评价其改性效果和耐久性十分重要,因此有必要进行深入的研究。

本文首先制备胶粉/SBS复合改性沥青及混合料,制备完成之后将改性沥青和相应混合料进行室内老化模拟试验,并分别对老化后的复合改性沥青进行频率扫描试验,对老化后的混合料进行力学性能试验,分析沥青和混合料抗裂性能指标和老化程度之间的联系,评价复合改性沥青热氧老化对其抗裂性能的影响程度。

1 原材料与试验

1.1 原材料

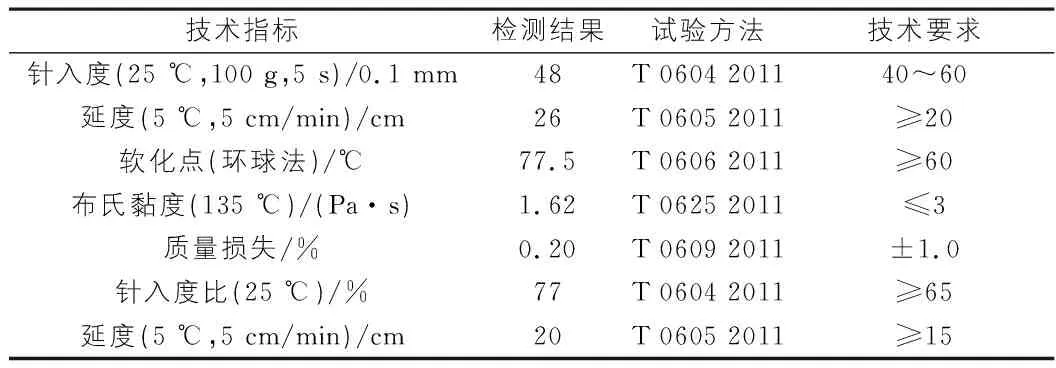

1)沥青。试验选用镇江天诺产的SBS改性沥青,掺量为4.5%。沥青标准性能试验结果见表1。

表1 SBS改性沥青技术指标测试结果

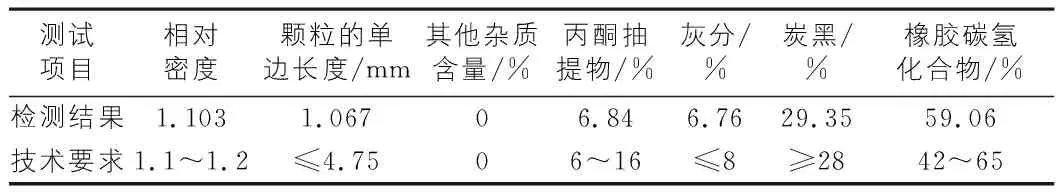

2)废胶粉。胶粉是由废旧橡胶在机械作用下加工生成的,其主要的制备方法有3种,分别为常温粉碎法、低温粉碎法和湿法或溶液法。本研究中普通废胶粉是通过常温粉碎法制成,其目数为30目。将胶粉直接加入到沥青中制备的橡胶沥青由于其液固两相体系和高黏度特性导致储存稳定性与施工和易性较差,造成施工困难,因此需要对橡胶沥青进行进一步改性。本研究将普通30目橡胶粉在密炼机中高温熟化,制备成高聚熟化胶粉(Modified Crumb Rubber,MCR),改善了胶粉与沥青的共溶性。技术指标如表2所示。胶粉的掺量为SBS改性沥青质量的6%,9%,12%,15%和18%(制备的复合改性沥青简称为6%MCR,9%MCR,12%MCR,15%MCR和18%MCR)。

表2 高聚熟化胶粉技术指标

3)集料。研究中采用的集料为:玄武岩1号、2号料,石灰岩3号料和石灰岩矿粉。

1.2 复合改性沥青制备方法

首先将SBS改性沥青加热至180 ℃,然后加入事先按掺量称量的高聚熟化胶粉,利用高速剪切仪进行胶粉/SBS复合改性沥青制备。剪切包含预剪切和正式剪切两个阶段。第一阶段为预剪切,从零开始慢慢升高剪切仪转速,升至3 000 rad/min后剪切15 min左右。第二阶段为正式剪切,将剪切仪转速升至6 000 rad/min,保持高转速条件下剪切90 min。利用烘箱将剪切完成后沥青在130 ℃条件下发育1 h~2 h至无明显小气泡,制备得到复合改性沥青,用于后续沥青老化试验及沥青混合料试验。

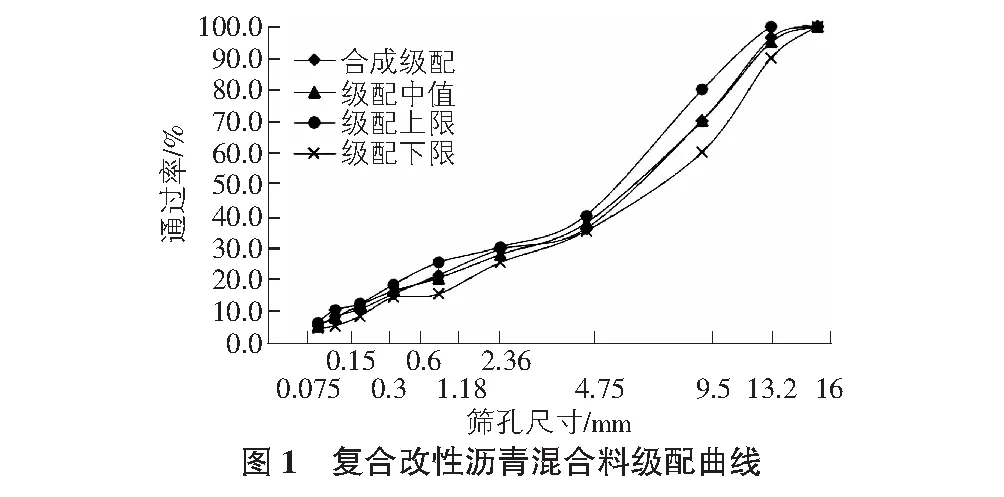

1.3 复合改性沥青混合料

利用AC-13G级配进行的复合改性沥青混合料级配设计,级配设计曲线如图1所示。通过马歇尔设计方法流程确定复合改性沥青混合料最佳油石比为5.0%。

1.4 室内模拟老化方法

1)沥青的模拟老化。对复合改性沥青进行4种不同程度的老化:旋转薄膜短期老化(RTFO),旋转薄膜老化后压力老化(PAV)20 h(RTFO+PAV20),旋转薄膜老化后压力老化(PAV)40 h(RTFO+PAV40),旋转薄膜老化后压力老化(PAV)60 h(RTFO+PAV60)。

2)沥青混合料的模拟老化。对拌和好的松散状沥青混合料进行4种不同程度的老化,老化在135 ℃烘箱内进行,分别老化4 h,8 h,12 h和24 h后取出成型沥青混合料试件,标记为:LTOA4,LTOA8,LTOA12和LTOA24。

1.5 沥青频率扫描试验

众多学者通过频率扫描试验得到沥青流变性能参数,分析研究沥青的老化机理[11]。本研究采用频率扫描试验分析复合改性沥青的热氧老化性能。利用动态剪切流变仪DSR进行试验,温度为5 ℃,15 ℃,25 ℃和35 ℃,扫描频率从100 rad/s到0.1 rad/s,对数线性差值,扫描应变0.01%,试样直径8 mm、高度2 mm,每种沥青选择2个试样进行平行试验。

1.6 沥青混合料半圆弯曲SCB试验

半圆弯曲试验(Semi Circular Bending,SCB)被道路工作者采用以评价沥青混合料的抗裂性能,并基于试验得到的性能指标随老化程度的变化分析沥青混合料耐久性能衰变情况[12]。SCB试验方法众多,本研究采用的是美国伊利诺伊交通局推荐的SCB试验方法——SCB-IL,其是在25 ℃下将沥青混合料半圆试件以50 mm/min的加载速率加载至破坏的试验,试验过程中采集半圆试件所受的力和位移数据。半圆试件直径150 mm,厚度50 mm,在圆心处切缝,缝长15 mm。采用旋转压实成型的方法成型直径150 mm、高度178 mm的圆柱形试件,而后通过切割的方式获得半圆试件,研究中SCB试验平行试件的数量是3个。

2 结果与讨论

2.1 复合改性沥青频率扫描试验结果分析

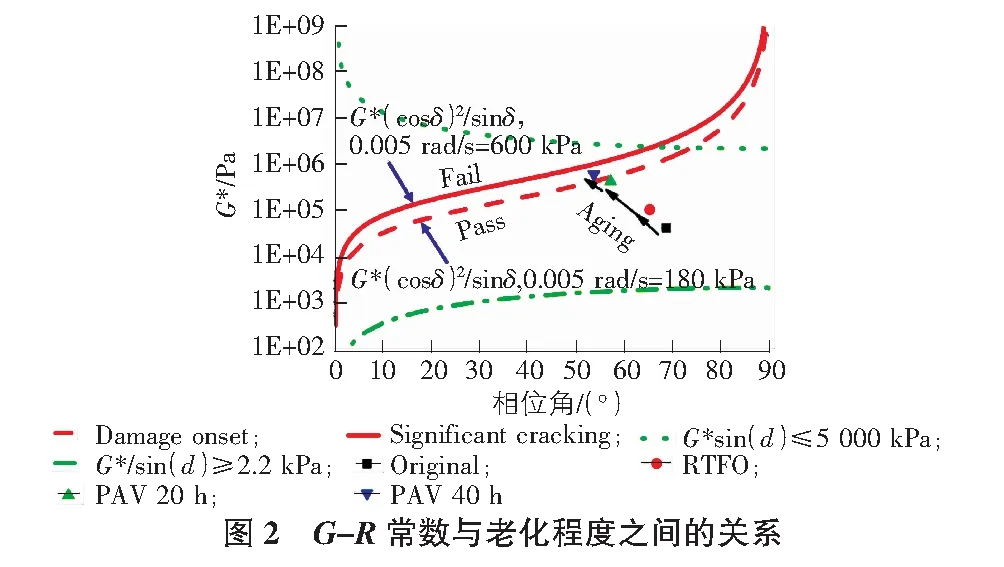

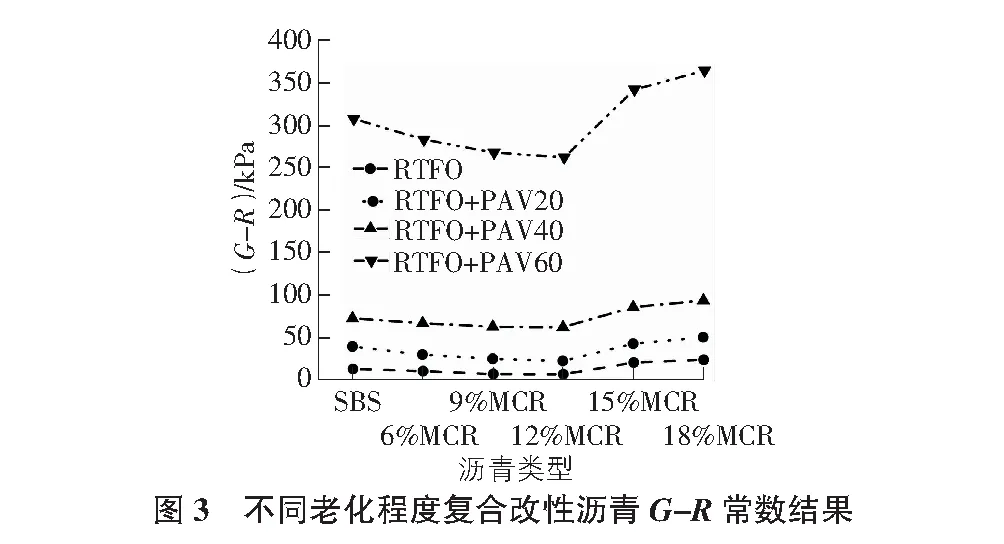

通过CAM模型对频率扫描试验得到的复合改性沥青的复数剪切模量G*和相位角δ进行拟合,得到其复数剪切模量和相位角的主曲线,再通过计算得到沥青的Glove-Rowe(G-R)常数,根据G-R常数随老化程度的变化规律分析复合改性沥青的热氧老化性能。如图2所示,研究表明G-R常数可以较好地表征沥青材料的抗裂性能和老化程度,其计算公式如式(1)所示。计算G-R常数前利用频率扫描试验结果建立15 ℃条件下的沥青复数剪切模量主曲线和相位角主曲线,而后计算0.005 rad/s频率下的G*和δ,然后代入到式(1)中即可得到沥青的G-R常数。研究者提出沥青材料的G-R常数若小于180 kPa,代表沥青具有很好的抗裂性能,G-R常数在180 kPa~600 kPa之间,则表明沥青抗裂性能较差,存在开裂风险,G-R常数大于600 kPa,则表明沥青抗裂性能很差,容易出现开裂问题。

G-R=|G*|·(cosδ)2/sinδ

(1)

图3是不同老化程度的复合改性沥青G-R常数结果,从图3中可以看出:1)随着老化程度的加深,沥青的G-R常数增加,抗裂性能变差。2)胶粉的掺入对复合改性沥青抗裂性能的影响随着掺量的增加呈现不同的规律,当胶粉掺量不大于12%时,复合改性沥青的G-R常数低于SBS改性沥青,说明其抗裂性能好于SBS改性沥青,但当胶粉掺量进一步增加时(15%和18%),复合改性沥青的G-R常数高于SBS改性沥青,说明其抗裂性能不如SBS改性沥青,表明胶粉掺量为12%时,复合改性沥青的抗裂性能最佳。3)当PAV老化时间达到60 h时,所有沥青的G-R常数呈现出显著的增长趋势,此时各种沥青的G-R常数间呈现出显著的区分度,表明更长的PAV老化时间有利于准确评价沥青的抗裂性能。4)所有沥青的G-R常数均小于600 kPa,表明即使在RTFO+PAV 60 h老化的程度下,胶粉/SBS复合改性沥青的抗裂性能尚可,虽然存在一定的开裂风险,但尚未达到需要采取必要措施防治其可能出现的大规模开裂问题的程度。

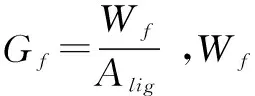

2.2 复合改性沥青混合料SCB试验结果分析

SCB-IL试验评价指标为挠性因子(Flexibility Index,简称FI),计算公式如式(2)所示。研究表明当FI值大于6时,沥青混合料具有良好的抗裂性能。

(2)

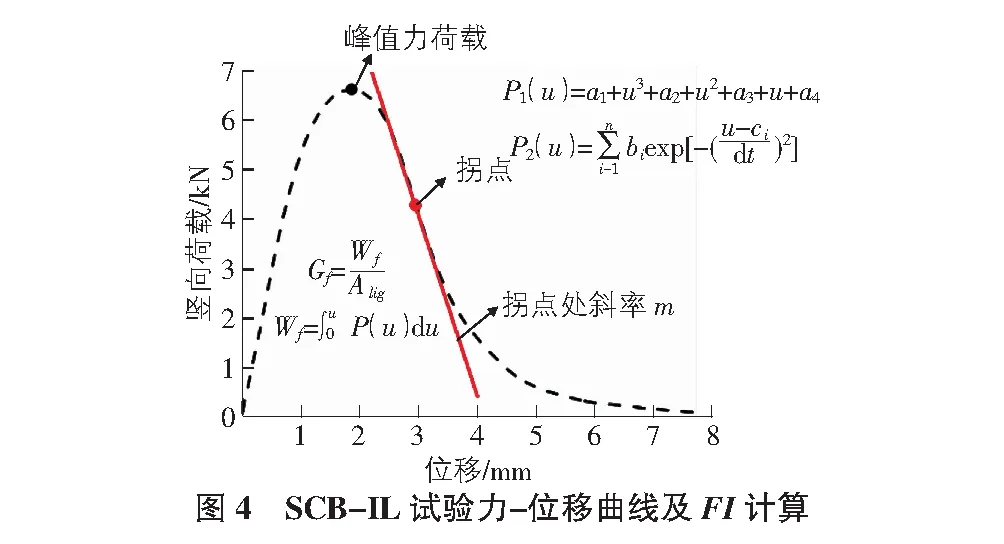

图5为不同老化程度复合改性沥青混合料SCB-IL试验结果,从图5中可以看出:1)松散料老化4 h后,所有沥青混合料的FI值均大于6,表明测试的沥青混合料具有良好的抗裂性能,但随着老化程度的增加,沥青混合料的FI值降低,抗裂性能变差,尤其是松散料老化24 h后的沥青混合料,FI值均小于2,说明此时的沥青混合料韧性较差,容易发生脆性破坏,目前国内外研究者尚未提出FI指标的下限,对于FI指标小于某个值后是否应限制沥青混合料的使用场合,此问题仍需要进一步研究。但图5中胶粉掺量为15%和18%的复合改性沥青混合料在松散料老化24 h后的FI值小于1,表明其抗裂性能很差,混合料耐久性不佳,对其使用性能有不利影响。2)与复合改性沥青抗裂性能相似,胶粉掺入小于12%的复合改性沥青混合料的FI值高于SBS改性沥青混合料,表明抗裂性能提升了。但当胶粉掺量进一步增加时(15%和18%),复合改性沥青混合料的FI值低于SBS改性沥青,说明其抗裂性能不如SBS改性沥青混合料,表明胶粉掺入超过12%时,复合改性沥青混合料抗裂性能变差,掺入最佳量为12%。

2.3 复合改性沥青G-R常数与混合料FI指标相关性

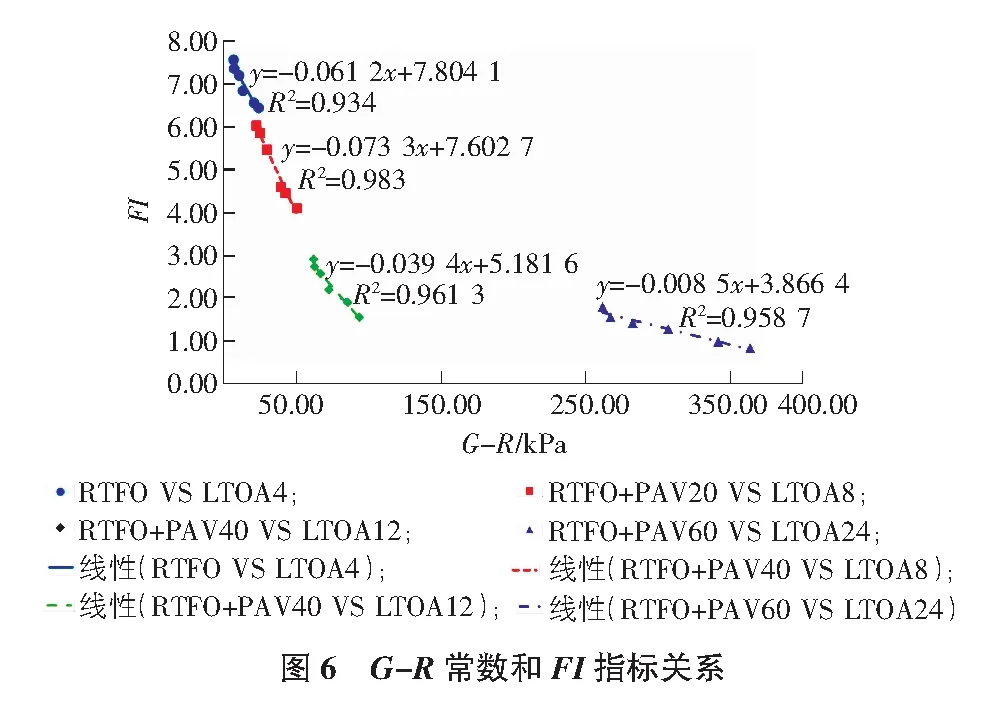

图6为不同老化程度复合改性沥青G-R常数与混合料FI之间关系图。

由图6可以发现:复合改性沥青旋转薄膜老化与复合改性沥青混合料松散料4 h老化有着良好的相关性,拟合优度达0.93;复合改性沥青旋转薄膜老化+PAV 20 h老化与复合改性沥青混合料松散料8 h老化有着良好的相关性,拟合优度达0.98;复合改性沥青旋转薄膜老化+PAV 40 h 老化与复合改性沥青混合料松散料12 h老化有着良好的相关性,拟合优度达0.96;复合改性沥青旋转薄膜老化+PAV 60 h老化与复合改性沥青混合料松散料24 h老化有着良好的相关性,拟合优度达0.96。可见沥青混合料松散料老化可以在较短的时间内达到PAV 60 h老化的程度,这为快捷评价沥青混合料热氧老化性能提供了参考。

3 结论

1)热氧老化程度的增大会导致复合改性沥青G-R常数增加,也会导致复合改性沥青混合料的FI值降低,表明抗裂性能变差。2)胶粉的掺入对复合改性沥青及混合料抗裂性能的影响随着掺量的增加呈现不同的规律,当胶粉掺量不大于12%时,复合改性沥青及混合料的抗裂性能好于SBS改性沥青,但当胶粉掺量进一步增加时(15%和18%),复合改性沥青和混合料的抗裂性能不如SBS改性沥青。胶粉掺量为12%时,复合改性沥青的抗裂性能最佳。3)15%和18%胶粉掺量的复合改性沥青在经受旋转薄膜短期老化和60 h PAV老化,对应的混合料在经受松散料24 h老化后,抗裂性能指标出现较大幅度下降,表明在经受长期老化后,这两种沥青及混合料的耐久性出现较大衰减。4)沥青混合料松散料老化可以较快的达到沥青PAV老化的效果,为快速评价沥青混合料的抗老化性能提供了参考。