张光平,钱国祥,郑 镔

(1.南京广建设计工程有限公司,江苏 南京 210030; 2.南京工业大学城市建设学院,江苏 南京 211816)

1 概述

随着我国经济高速发展以及生态环境建设的需要,工业生产中烟气的排放有了更为严格的管控标准,烟气脱硫成为很多钢铁企业烧结生产中必不可少的流程。石灰石-石膏法因其脱硫效率高、适应性强、技术成熟和运行简单稳定等优点而被广泛使用[1]。脱硫过程中需要不断补充和更新浆液,会排放含有大量溶解盐及重金属离子的脱硫废水[2]。脱硫废水需采取进一步的治理措施后再进行排放,否则会对环境造成极大危害。根据环保再利用原则,钢铁厂内的脱硫废水可进一步利用。渣热焖是近年发展起来的一种新型的钢渣处理技术,通过钢渣含的余热实现钢和渣的自动分离[3],过程需要大量水资源进行冲渣水,但其对水资源水质要求较低[4]。钢铁厂的排放脱硫废水可作为该工艺冷却水源,节省用水成本。

山东某钢铁有限公司是一家集烧结、炼铁、炼钢、轧材、酸洗、涂镀、制管、发电、制氧、水泥、港口于一体的大型钢铁企业,通过源头治理、提升蓄水能力、水厂采取措施循环利用实现绿色生产。在循环利用过程中,需要对特殊废水治理、增加污水处理厂水处理规模、增加全厂性废水深度回用处理系统,提高水的循环利用率,进一步减少新水耗量。

厂区有烧结和球团脱硫废水,废水量约1 260 m3/d,部分脱硫废水经单独管网送往污水处理厂处理,其余脱硫废水无单独处理设施,混入一般生产废水进行排放或排入厂区一河流。脱硫废水Cl-质量浓度6 000 mg/L~10 000 mg/L,Mg+为8 500 mg/L,氨氮为600 mg/L,TDS达48 000 mg/L。混入一般污水进行处理将对处理设施产生影响,同时出水超过DB 37/990—2013山东省钢铁工业污染物排放标准中钢铁联合企业的直接排放限值要求,不能达标。此外,直接排入河流的污废水对河流生态造成很大的影响,存在环保风险。

从国家及地方环保政策要求、企业自身发展等诸多方面考虑,需要对脱硫废水进行有效收集,便于后期进行处理,满足企业自身长远发展的需要,响应国家节水政策的需要,工程的建设非常有必要。

2 水量计算

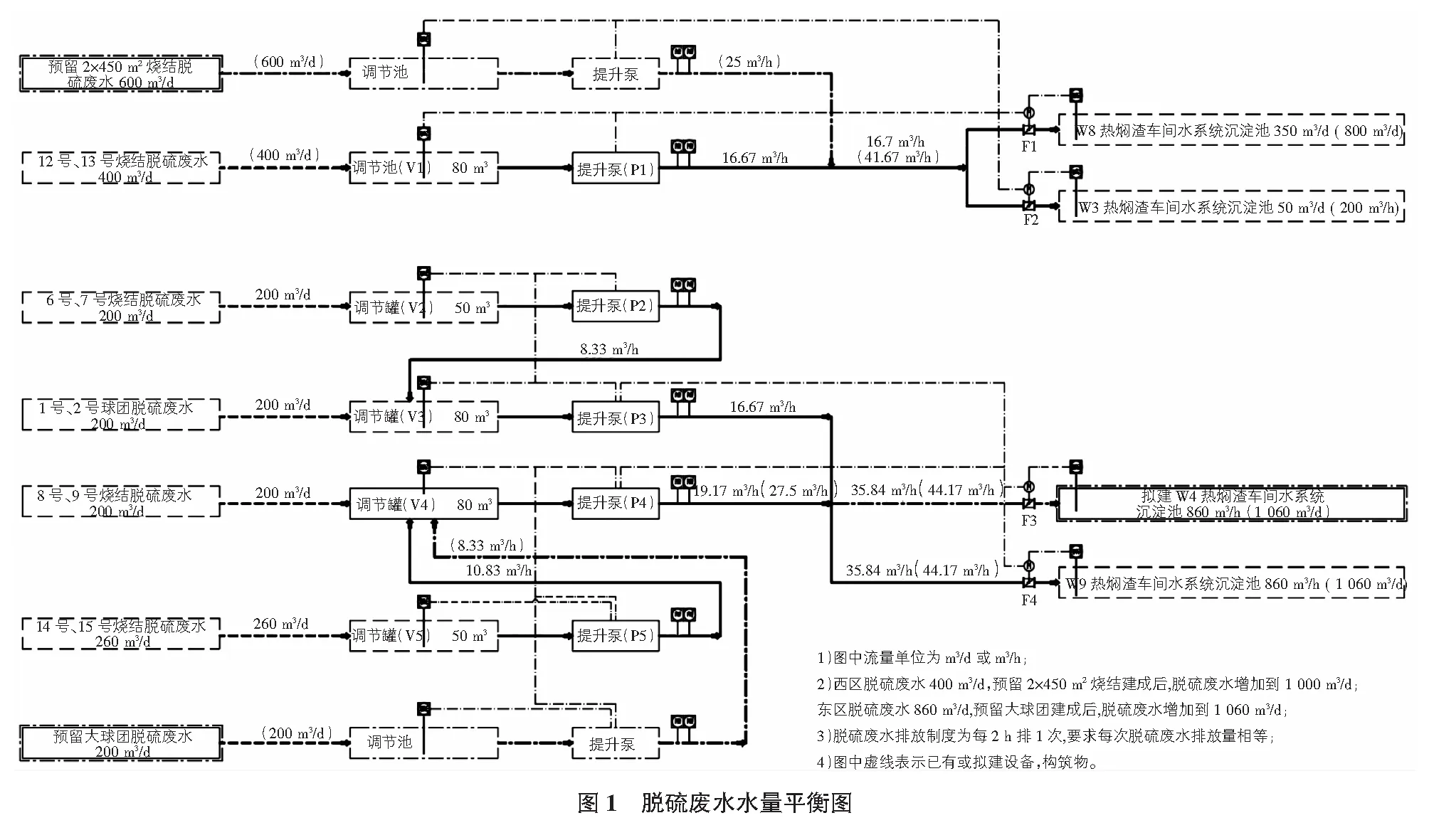

公司拟新建大球团及2×450 m2烧结,建成后共计7个脱硫站,排放废水总量为2 060 m3/d。脱硫废水排入各脱硫站已建废水收集池(罐)(见表1)。此外,公司的W3,W4/W9及W8热焖渣车间循环水系统补充用水量约3 960 m3/d。考虑将脱硫废水用于热焖渣车间循环水系统,既减少废水排放,又减少了新水耗量,提高水的循环利用率。根据核算,水量平衡图见图1。

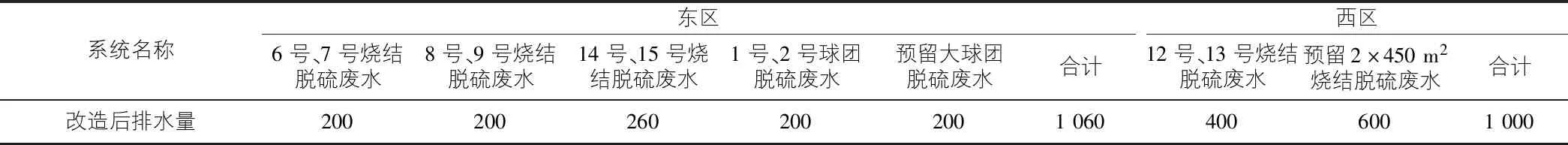

表1 脱硫废水一览表 m3/d

3 改造设计

3.1 改造设计总体思路

查阅相关火电厂及钢铁厂针对脱硫废水的收集与处理排放的措施,借鉴福建某发电公司利用柞水系统处理脱硫废水的工程案例。该设计对系统各工艺段的水质变化规律以及对渣水系统主要设备的腐蚀影响和对石膏回用效能的影响进行了分析考量,并对综合经济效益进行了分析之后,将脱硫废水引入渣水系统作为捞渣机冷却水补水,对管网进行了改造。该工程在节省工程投资的同时,可实现零排放,避免电厂排放高盐废水,减缓后续处理单元的压力[5]。本设计参考上述工程案例,结合脱硫废水的二次利用的设计原则及方法对厂区管网进行改造。针对钢铁厂的脱硫废水收集排放现状,在深入实地调查及综合分析之后,在便于施工、便于安装和便于维修的前提下,使工程建设与厂区的发展相协调,既保护环境,又最大程度地发挥工程效益。

3.2 改造方案

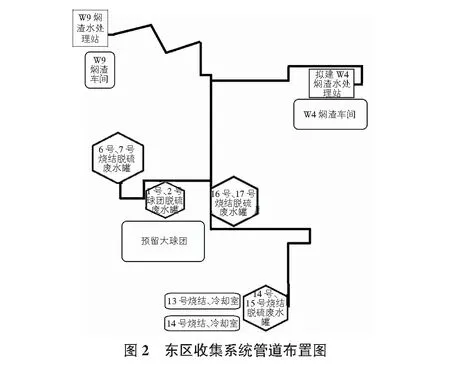

东区收集系统先将6号、7号烧结脱硫废水用提升泵送至1号、2号球团脱硫废水收集罐,14号、15号烧结以及拟建大球团脱硫废水用提升泵送至8号、9号烧结脱硫废水收集罐,然后由1号、2号球团脱硫废水收集罐和8号、9号烧结脱硫废水收集罐提升泵一并送至W9及拟建W4热焖渣车间作为焖渣循环水系统补充用水。在W4热焖渣车间建成投产前,这部分脱硫废水送至W9热焖渣车间作为焖渣循环水系统补充用水。各脱硫废水集水池(罐)利旧,每座废水集水池(罐)增设提升泵两台,一用一备。厂区布置见图2。

西区将12号、13号烧结以及拟建2×450 m2烧结脱硫废水用化工泵输送至W3和W8热焖渣作为焖渣循环水系统补充用水,同时对W3和W8焖渣车间内部管网进行改造。将W9水渣料场区域水渣排水收集并用管道输送至高炉4号、5号、6号冲渣池作为冲渣水系统补充用水,提升泵两台,一用一备,提升泵启停与集水池水位连锁。

本方案立足日照废水处理水质及排放标准,结合国家和地方环境法规的要求,合理可行且经济。改造范围包括:脱硫废水的收集、热焖循环水、冲渣水、管道及设备、电气与自控仪表、给排水等系统。保证操作性的同时减少人工投入,易于日常运行管理与维护。

3.3 方案设计

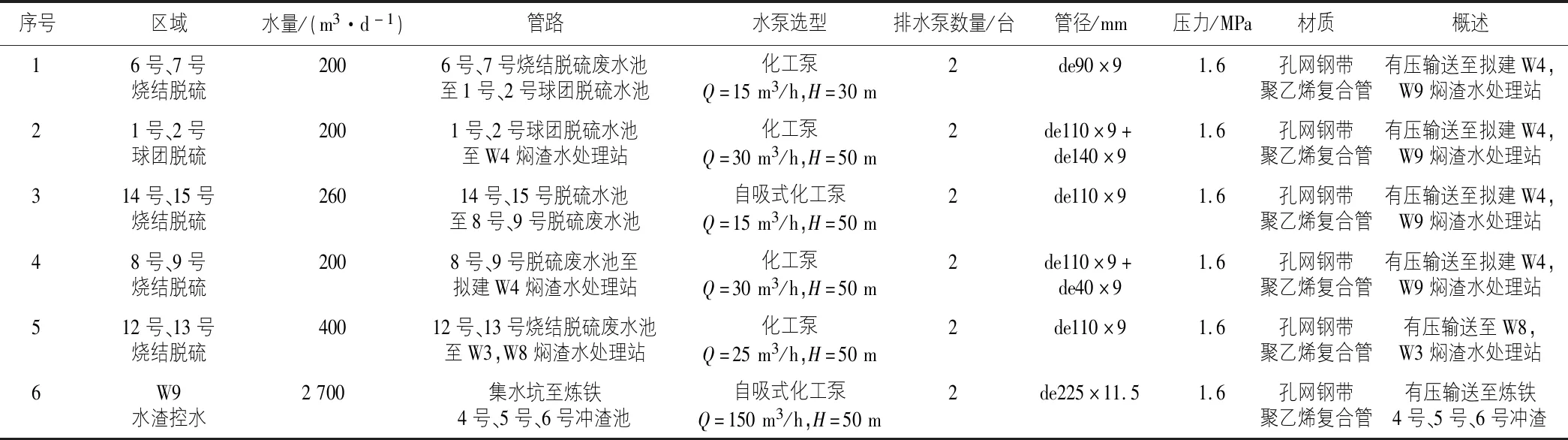

脱硫废水管网包括各脱硫站向W3,W4,W8,W9热焖渣车间水处理系统的输水管道及W3,W8热焖渣车间内循环水管道改造部分,系统设计参数见表2。

W3热焖渣车间管网改造:对于焖渣水管道,从泵房水泵出口至用户点,沿厂房立柱重新敷设一条备用管道。同时厂房内回水井至平流池的回收管道同步敷设。配套阀门安装。因供水温度达到90 ℃,且脱硫水腐蚀性强,综合考虑,选择无缝钢管(20号)。热焖方面,采用长度280 m规格为DN250的无缝钢管作为热焖进水主管;长度为150 m规格为DN200的无缝钢管作为热焖回水主管。热泼管道中,采用长度为60 m规格为DN150的无缝钢管作为热泼进水主管;长度为80 m规格为DN100的无缝钢管作为热泼回水主管;另外采用长度为80 m规格为DN300的无缝钢管作为热泼给水主管。热泼、热焖每个泵组各选1台替换为化工泵。热焖水泵采用规格为Q=170 m3/h,H=50 m的化工泵一台;热泼水泵采用规格为Q=60 m3/h,H=50 m的化工泵一台。

表2 收集系统设计参数表

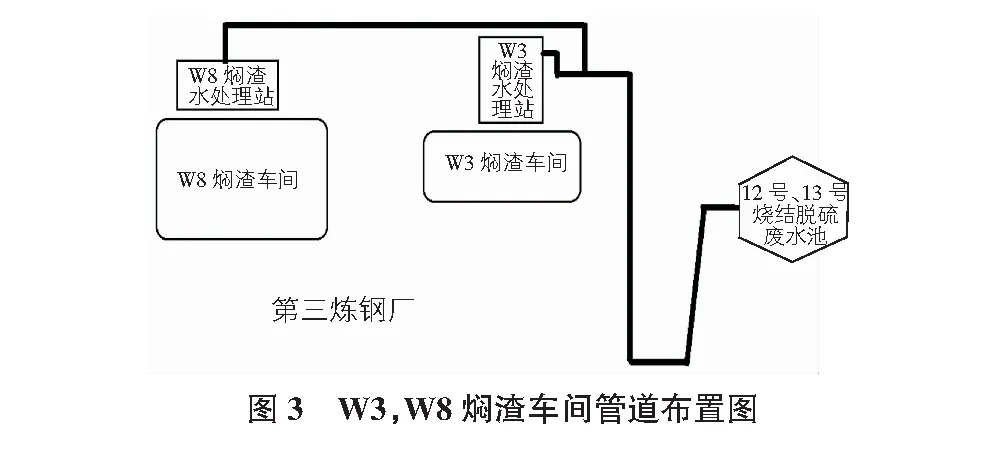

W8热焖渣车间管网改造:焖渣水管道布置与敷设同W3车间安装。管道方面同样选择无缝钢管(20号)。热焖方面,采用长度为330 m的规格为DN350的无缝钢管作为热焖进水主管;长度为170 m规格为DN250的无缝钢管作为热焖回水主管。热泼管道中,采用长度为60 m规格为DN200的无缝钢管作为热泼进水主管;长度为350 m规格为DN150的无缝钢管作为热泼回水主管;另外采用长度为350 m规格为DN250的无缝钢管作为热泼给水主管。热泼、热焖每个泵组各选1台替换为化工泵。热焖水泵采用规格为Q=320 m3/h,H=50 m的化工泵一台;热泼水泵采用规格为Q=120 m3/h,H=50 m的化工泵一台。厂区平面布置见图3。

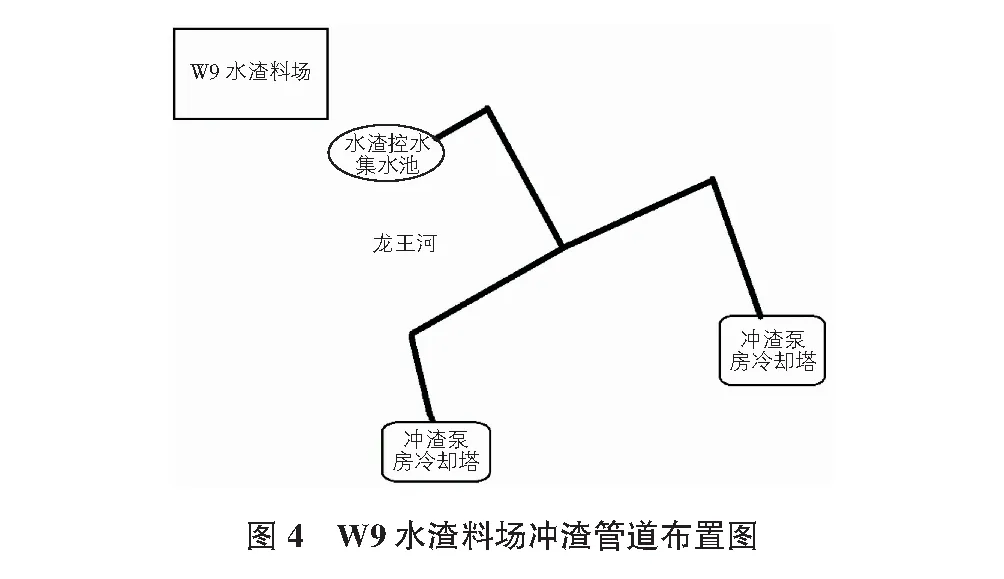

将W9水渣料场区域水渣排水收集并用管道输送至高炉4号、5号、6号冲渣(W9水渣料场水渣控水管道和厂区生产回用水管道并网)。水渣料场集水池在建,尺寸:8 m×6 m×4.5(H) m,提升泵两台,一用一备(自吸式化工泵ZX100-200),性能为Q=150 m3/h,H=50 m,N=45 kW,n=2 950 r/min,U=380 V,水泵允许吸深5.0 m。提升泵启停与集水池水位连锁。厂区平面布置见图4。

3.4 管材设备及安装事项

为减少管道管径规格,脱硫废水输送管道管径采用de90×8,de110×9,de140×9三种规格,W9水渣料场输水管道管径采用de225×11.5。脱硫废水输送管及W9水渣料场集水池至高炉4号、5号、6号冲渣池给水管架空部分管道采用孔网钢带聚乙烯复合管,连接方式为电熔连接;埋地部分管道采用聚乙烯PE管,连接方式为热熔或电熔连接。W3,W8热焖渣车间给水管、回水管由于供水温度达到90 ℃,故热焖渣给水管、回水管采用无缝钢管(20号),连接方式采用焊接,管道沿厂房立柱架空敷设。明设管道管径DN≤200 mm者需保温,保温材料采用聚乙烯泡沫制品,厚度50 mm,外包玻璃钢铝箔。

3.5 水泵选型

脱硫废水提升泵、W9水渣料场集水池提升泵采用化工泵,水泵过流部件材质SS316,电机防护等级IP55,绝缘等级F级,防腐等级WF1级。热焖渣泵、热泼渣泵采用化工泵,水泵过流部件材质SS316,电机防护等级IP54,绝缘等级F级,防腐等级F1级。

3.6 电气及自动化

供配电方面,本工程电力负荷属二级负荷,均分别在原有供电系统供电,相应原电气室需要做改造。对于新增的泵组,充分利用电气室原有空余(或停用)间隔进行改造,若无法改造的,则在电气室内新做MCC柜(或箱),以满足新增泵组的供电需求。对于仅更换原有水泵(电机不增容)的情况,原有供电间隔和出线电缆利旧,不更换。本工程保护接地型式采用TN-C-S系统,所有正常不带电设备的金属外壳,金属管道,电缆金属外皮,穿线钢管、金属支架等均与接地干线可靠连接。计算机系统单独做接地,其接地电阻应根据PLC产品的技术要求来设计。

自动化方面,新增泵组的自动控制纳入原有DCS或PLC系统中,原有DCS或PLC柜需增加模块接入新的控制信号,柜内无法扩展的则增加新的I/O柜。烧结及球团脱硫废水提升泵的集中控制设在各烧结及球团脱硫站中心控制室,水渣料场集水池提升泵的集中控制设在水渣料场循环水泵房,其余各泵组控制方式不变。以上几个控制系统的DCS或PLC程序及集中控制画面须进行相应修改。

3.7 监测系统

项目共设四处检测系统。烧结及球团脱硫废水部分,共5处水池(罐)水位测量,水位信号连续显示,并高、低水位报警,水位信号上传至各脱硫站中心控制室。废水泵启停与废水池水位连锁控制。烧结及球团脱硫废水池(罐)出水总管流量、压力检测并上传至各自脱硫站控制室。W9水渣料场集水池水位显示,上传,并高、低水位报警,集水池提升泵启停与水池水位连锁控制。W9水渣料场集水池提升泵出水总管流量检测并上传至W9水渣料场控制室。

3.8 投资估算

本项目总计投资概算总额为680.23万元。工程直接费总计为639.17万元,其中给排水部分设备费及安装工程费共计516.41万元;电气部分共计59.69万元;自动化系统部分共计32.20万元;仪表及结构部分分别为15.07万元和15.80万元。另外其他费用包括设计费29.16万元以及监理费11.90万元,共计41.06万元。

4 结语

将1号、2号球团,6号、7号烧结,8号、9号烧结,14号、15号烧结以及拟建大球团共5处脱硫废水用化工泵输送至W9及拟建W4热焖渣车间作为焖渣循环水系统补充用水。将12号、13号烧结以及拟建2×450 m2烧结脱硫废水用化工泵输送至W3和W8热焖渣作为焖渣循环水系统补充用水,同时对W3和W8焖渣车间内部管网进行改造。将W9水渣料场区域水渣排水收集并用管道输送至高炉4号、5号、6号冲渣池作为冲渣水系统补充用水。

经过脱硫废水收集系统改造后,能够有效降低厂区脱硫废水的排放量,改善厂区整体废水回收水的水质,从而提高回用水水质和水量,降低新水用量,节省生产成本投入,对整个厂区高炉、炼钢、轧线、烧结、炼焦等系统的稳定生产提供了保障。基本达到设计的效果要求,实现生态及经济效益优化,为同类型厂区污水排放环保改造提供可行性案例。