黄永银,宗宁雯,华智健

(江苏沪宁钢机股份有限公司,江苏 宜兴 214231)

1 工程概况

昆山青阳港航道整治工程按Ⅲ级航道标准建设,通航净空为60 m×7 m,原青阳港航道上的金浦桥老桥位通航净空不满足Ⅲ级通航要求,采用原位改建方案。新建金浦大桥的孔跨布置为:(30.2+54+90+54+31.5)+(2×30.65) m,桥梁全长328.08 m。

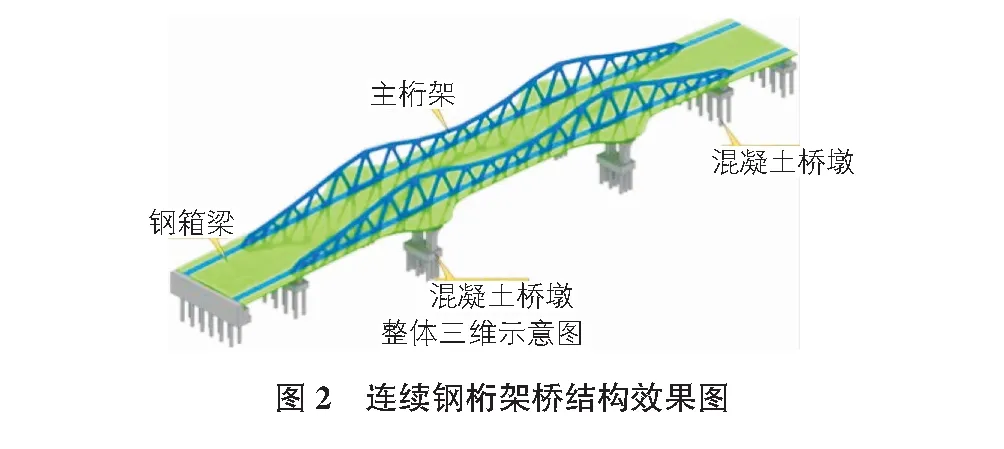

桥梁位于纵坡3.4%、半径1 600 m的凸型竖曲线上,主跨桥墩位于水中,主跨90 m,河道宽约120 m。钢桁架桥建筑效果如图1所示,结构效果如图2所示。

主桥主梁采用等高度钢箱梁,采用整幅单箱三室断面,箱梁中心线处梁高2.2 m,底板水平布置,顶板设2.0%双向横坡,钢箱梁桥面宽33.9 m(见图3)。采用全焊接。全桥横向设置两片桁架,桁架之间无横撑。上下弦杆及腹杆均采用四边形钢箱截面。钢箱梁、钢桁架均全焊接结构。

2 架设方案选择

主桥所跨青阳港航道为五级航道,是当地重要的内河运输航道,施工时无法连续封航。该桥位于城市中心位置,桥位两侧紧邻城市建筑和公园绿化,无法利用两侧场地进行大面积施工,鉴于以上受限条件,钢箱梁采用工厂大节段制作并水运至桥位,河中预留40 m通航孔,在通航孔两侧河岸及岸上地面设置滑移临时墩和滑移梁,利用浮吊吊装+滑移的架设方案,边跨钢梁分段采用滑移方案,中跨钢梁浮吊吊装方案,钢桁架杆件采用汽车吊在桥面直接吊装,该方案保留了航道的通航功能,降低了对航道运输影响,同时将吊装工作面置于河道,避开了地面吊装站位对场地的要求。

3 关键技术

3.1 滑移支架的设计与布置

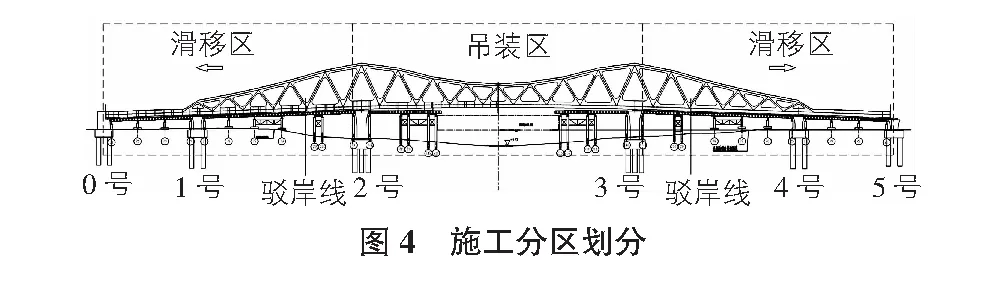

根据施工方案,将钢桥划分为3个施工分区(见图4)施工流程如图5所示,0号墩~2号墩,3号墩~5号墩为滑移区,2号墩~3号墩为吊装区(见图6)。分别在3个分区设置滑移支架和吊装支架,地面支架采用扩大基础,支架之间设置滑道梁;水中支架立柱采用钢管桩沉桩。

共设置2组滑移轨道进行滑移施工,滑移轨道间距为23.28 m,每组轨道下方设置双排钢管柱,双排钢管柱间距2 m(见图7)。

滑移支架由滑移轨道梁、分配梁、钢管柱组成,轨道梁为φ900 mm×600 mm×16 mm×28 mm的箱形梁,分配梁。分配梁为H400×300以上型钢,钢管柱间用P180×6斜撑连接,增强整体稳定性。轨道梁上设置轨道(43 kg/m级的钢轨),轨道和轨道梁通过压板连接。

3.2 滑移施工原理

滑移区每钢梁节段滑移时设置4个滑靴,如图8所示。滑靴为H300×300×10×15型钢组成,滑靴位于钢梁内隔板处,滑靴底部设置有限位,钢梁尾部设置顶推机构,顶推钢梁节段向前滑移(见图9)。

3.3 滑移施工技术及分析

3.3.1 滑移施工技术

滑移施工主要通过液压爬行器作为驱动装置,在桥体上设置多个顶推点,液压爬行器同时进行驱动作业,促使结构在滑移轨道上实现整体滑移作业。该驱动装置属于组合式结构,两端分别与滑移轨道和构件相连,其中与构件或者胎架相连侧为铰接形式。

采用滑移进行钢结构桥体安装工程,具备很多优势:桥体自重大,安装空间有限,使用滑移施工,能够很好的解决这一问题,滑移设备体积小,承载能力大,适合用于在狭小空间内,进行滑移工作;桥体滑移过程中,通过多点顶推,实现整体滑移,多个受力点的布置,能够有效的分散下部支撑结构的竖向荷载;保证了滑移施工质量,可靠性高、安全性好。

液压滑移施工[1]主要采用三个设备:1)液压爬行器;2)液压泵源系统;3)同步控制系统。

其中,液压爬行器采用自锁型爬行器,该爬行器具有同步性好、精准度高的优点。其夹紧轨道,形成反力,继而使设备推移,完成滑移作业。

首先爬行器与轨道夹紧,液压缸伸缸,推动钢结构朝既定方向滑移300 mm;然后滑移构件不动,液压缸缩缸,夹紧装置与轨道脱离,从而夹紧装置向相应方向移动300 mm;此为一个滑移工序,在整个桥梁顶推滑移的过程中,为使构件达到相应位置,其工作内容即由多个此类滑移工序组成,通过反复伸缸,缩缸操作,构件滑移至目标位置,此时顶推滑移作业完成(见图10)。

3.3.2 滑移施工模拟分析

通过仿真分析表明,桥体滑移顺序,上部构件的安装顺序对桥体结构的内力及变形有着显著影响。故有必要对昆山金浦桥钢结构的安装全过程进行施工模拟分析。在桥梁安装施工分析中,通过使用有限元分析软件,根据施工方案将桥体拆分成几个部分,按照施工顺序依次激活对应部分,根据现场实际安装方法进行施工模拟[2-4],模拟钢结构桥体在整个施工安装过程中,随着荷载及边界条件的改变,构件刚度及其内力的变化情况。

本工程的施工过程由15个安装步骤和3个卸载步骤组成,通过有限元分析软件分析得出每个施工步骤过程中结构的变形及各个杆件的内力,应力等数据信息,通过这一系列分析,有利于找出施工过程中最大变形及应力发生位置,从而确定最不利部位,有助于提前预警,并在实际施工过程中做好监测预防工作,相应部位做好加强措施,确保施工质量及安全性。

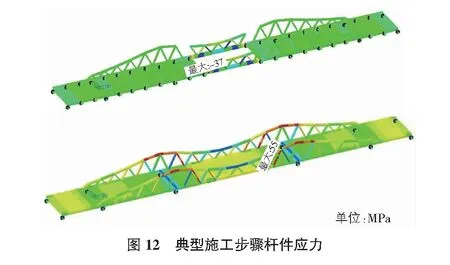

图11,图12为施工过程中较为典型的数值模拟分析结构。结合整个施工阶段数值模拟分析来看,在整个施工过程中,构件最大变形为36 mm,钢桥最大应力为55 MPa,均发生在卸载完成时。数值结果表明,此施工方案中的施工工艺具备切实可行性,滑移及卸载过程中桥体变形,杆件应力均能满足设计要求。

3.4 滑移质量控制措施

滑移质量的控制主要分为三个阶段:滑移前准备及检查;滑移过程中质量控制;落梁及纠偏施工。在顶推滑移之前,需对滑移过程中所用设备及辅助设施做好安全检查工作;对夹具进行预加载,使每个夹具处于基本相同的锁紧状态。

桥梁的顶推滑移采用分级加载的方式进行,压力荷载按照20%,40%,60%,80%,90%,100%的顺序逐级施加,在结构即将滑移时停止推进工作,保持现有压力荷载,对滑移设备进行进一步安全检查,并检查结构的稳定性,确保施工安全性,继而继续进行滑移作业。

滑移过程中,监测实时压力及荷载变化情况,确保施工安全性,须确保各个滑移设备同步滑移,爬行器相对误差小于20 mm,减少爬行器的同步滑移误差对结构的影响。

在滑移过程中,为保证滑移施工的安全可靠性,在钢桁架与轨道交接处设置横向限位挡块,以确保在钢桁架滑移过程中不至滑出轨道。且由于爬行器类型为液压爬行器,其对轨道的冲击性较小,使整个滑移过程的质量及安全性得到进一步保证。

桥体是通过滑移继而就位的,桥墩上存在垫块和支座,桥体置于垫块及支座上进行滑移,故其滑移到位后,其标高高于设计状态,需进行落梁就位工作。在每组滑靴对应的轨道梁位置各布置一组落梁反力架,用于调整结构竖向与水平位置,调整过程中也务必讲究同步性。

4 结语

昆山金浦桥属于连续桁架钢结构桥,由于其所处安装环境受限,故采用“分段滑移+分段吊装”的施工方式进行安装。滑移支架的设计与布置,很好的保证了滑移过程中桥体结构受力的合理性,而且顶推滑移技术具有极强的可操作性,在狭小的施工环境内,减少了安装时间,提高了施工精度,保证了施工的安全性,具有良好的经济社会效益。通过有限元分析软件对施工全过程进行模拟分析,得出此种施工方案具备极高的可行性,为以后此类工程的施工提供了充分的理论依据。