邱振鸿 (福建省永正工程质量检测有限公司,福建 福州 350012)

1 工程概况

为了使本次的试验数据准确,更清晰的掌握福建软土地区的地质参数,试验中采用15根桩来进行自平衡试验,选取的是福建最具代表性的西城大桥的进行试验。西城大桥全长2276.58m,一共设置了616根摩擦桩,桥梁下的岩土地质为伏软土、粉细砂、粉质粘土、泥炭质土、软粉质粘土等。此次试验选在17号桥墩附近,原有设计桩为10根1.25m,桩长59m。

2 实验方案

本次试验的加载方式使用荷载箱加载。荷载箱的组成主要有4部分:活塞、顶盖、底箱和箱壁。在试验过程中,首先将位移丝固定在顶盖和底盖上,钢筋管进行连接,引到地面,然后灌注混凝土成桩。在地面上使用高压油泵持续加压,促使荷载箱能同时向上方和下方发生位移,从而发挥其桩侧阻力。荷载箱中的压力由0.4级的精密标准压力传感器控制,室内的压力机也预先对加载系统经过率定。

试桩在加载过程中荷载箱的向上、向下位移采用量程为50mm位移剂测量。在试验桩头处对称安置4支位移计,利用磁性表座在基准梁上固定支撑,位移量取平均值。试验方法采用维持荷载法,即每级荷载下桩顶会下沉,在达到一个稳稳定阶段后增加下一级的荷载,直到增加到最大级或达到破坏程度,之后每级荷载回零,结束试验。

3 自平衡法竖向承载力试验

3.1 实验原理

试桩本身是有一定的反力平衡的,而自平衡试验法就是利用这个反力平衡的原理,预先将单层或多层的荷载箱埋设试桩桩端或桩身的某个截面处。之后加载时,会发生向下或向上的位移,这时荷载箱的下端或侧面会产生相应的阻力,来抵抗位移。试桩上下桩的阻力方向是相反的,但反力作用是大小相等的,只有这样,才能使试桩的反力平衡有一个更好的效果。另外,在进行试验的同时,地面上也会有油泵加压,压力的增加能促使荷载箱变长,试桩的上下桩端也同时产生变形,从而逐步发挥试桩桩侧和桩端的阻力。试桩时有油泵压力表,提前标好后,来测出荷载箱的压力。同时,荷载箱顶底板会有位移,对位移值进行测量时要提前设置好位移棒和位移丝,再通过位移传感器来测量。这样会有一条Q~S和一条S~lgt曲线,分别表示上桩段和下桩段的测量值,从而将基桩的极限承载力以及桩侧、桩端分别的阻力情况用相对合理、可靠、有效的数据,及其相应的转换方法和确定承载力的方法来进行确定。

3.2 测试系统

(1)加载系统。试桩采用的是单层荷载箱,直径与钢筋笼的外径基本相同,高约60cm,行程约18cm。荷载箱的预埋位置根据地质资料进行详细计算。加载泵的额定最大加压值为50MPa,加压精度为每小格0.5MPa。所以在试验中,实际加载值是根据荷载箱的率定参数和试桩的加载值计算得到的。

(2)位移测量装置。在试桩时,一般每桩采用6只量程50mm的位移传感器(可以调节),通过相应的磁性表座与基准钢梁相固定。其中2只是用来测量荷载箱位置的向上位移,2只是用来测量荷载箱位置的向下位移,2只是测量桩顶的向上位移。

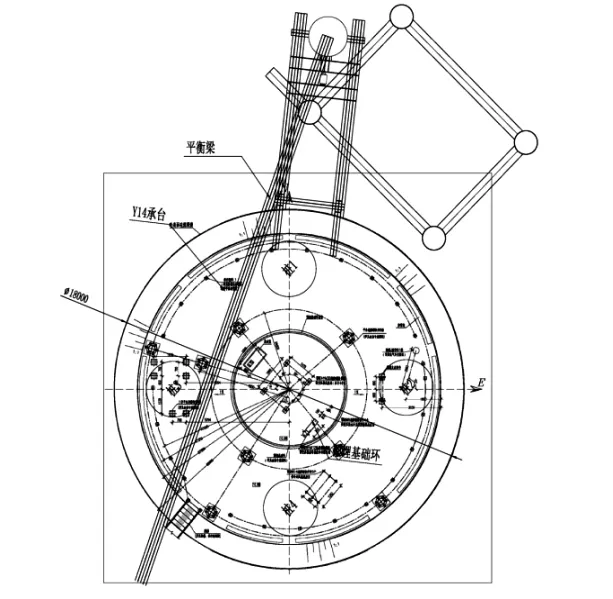

(3)基桩梁设置。在竖向抗拔和之后的水平推力试验中,需要对桩位的位移进行测试,需要架设有位移传感器的基准梁来观测位移。在试桩的过程中,结合现场情况,利用Y14的风机位承台作为支撑,用双拼的HT588型钢作为基准梁。将小分配梁设计在HT588型钢上,以准确地进行位移测试。

图1 基准桩与基准梁架设位置示意图

(4)对次基准梁(分配梁)和HT588型钢进行焊接以保证位移传感器或百分表的固定和支撑性,并保证不受气温、震动以及其他的外界因素的影响,以防止发生竖向位移变化。

3.3 荷载箱的埋设位置及加载程序

(1)埋设位置。根据《基桩静载试验 自平衡法》(JT/T 738-2009)中关于岩土层摩阻力修正系数的规定对荷载进行估算,同时根据SZY14的地质钻孔资料和相应的试桩要求,荷载箱下端的长度在考虑施工方便的同时,根据估算的反力大小来确定。在实际钻孔工作中,如果地层有变化,则需根据现场情况来对钢筋笼和荷载箱进行调整。

(2)加载程序。在对试桩进行静载试验时,需保证灌注(嵌岩)段达到一定的期龄以及桩身的完整性合格。在进行荷载分级后要按最大加载量的1/10来进行。每级的卸载值为2个加载级的荷载值;当加载值接近预计的最大试验荷载时,加卸载分级会变小,每级加载值一般为最大加载值的1/20。加卸载时应该使荷载平稳连续,同时没有冲击和超载,而且每级的加载和卸载时间一般≥1min,可以根据现场的实际情况进行调整。

3.4 试桩测试传感器以及测斜设备设置

3.4.1 钢管桩部分元件布置

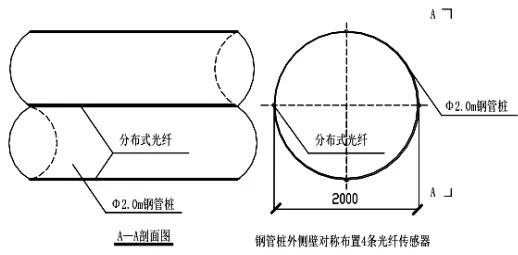

计算桩侧岩土层的抗拔极限侧阻力值时,首先在试桩静载试验时检测桩身内力,同时监测钢管桩和混凝土的应变,从而对钢管桩和连接段的混凝土灌注桩之间的粘结力进行分析。在对试桩结构的特殊性和施工方法进行考虑时,钢管桩区段的应变式传感器需要采用分布式光纤,而且试桩竖向静载试验之后还要进行水平推力的试验。在布置分布式应变光纤时,需要沿钢管区段进行全长布置,其中4束对称布置在桩身轴线方向,在沉桩时注意其中一对光纤的直径方向需要和后期的水平试验推力的方向一致。

图2 分布式光纤传感器布置示意图

3.4.2 分布式光纤传感器的安装步骤

①安线。传感光纤有一定的受力特点,在安装时要确保传感光纤的铺设和桩身的受力方向是一样的,所以在结构物上要首先将铺设路线标出来,保证定线方向和桩身的受力方向一致。②打磨。去除钢管桩暴露在空气中生成的红褐色铁锈。③除尘。在对钢管桩进行打磨后会有尘屑,所以需要除尘。④定点铺线。传感器光纤平铺在打磨面上之后,采取定点的方式用点焊机对传感光纤进行固定。⑤粘贴。用环氧粘结剂沿铺设线路将传感光纤全面覆盖,使其与打磨面牢固粘贴。

3.5 嵌岩段钢筋笼部分测试设备布置

静载试验时进行桩身内力测试,之后再计算桩侧岩土层的一个抗拔极限侧阻力,并分析钢混复合段的钢管内壁与混凝土的粘结情况,所以在嵌岩段需要采用振弦式钢筋计(BGK-4911)进行桩身的内力测试和混凝土的应变测试,之后对侧阻力进行计算。

振弦式钢筋的计算与主筋钢筋的直径相同,焊接在主筋上,桩径距离桩底、桩顶和荷载箱的距离一般≥1倍。在同一个断面,可以对称分布4个,相邻断面之间的间距一般不超过2m,同时要根据不同岩土层的分层情况进行不同的布置,其中灌注桩和钢管桩的桩端结合段和嵌岩段的范围是重点。

4 结束语

通过实验,对福建软土区域地层有了更明确的认识,根据此次实验结果以及其他相邻地段的资料调整,相关地质参数更精确,而且该桥的部分基础设计也进行了调整,从而使它的安全进一步得到了保障。