高君,谢其盛,李建来 ,余永志,沈泽宏

(安徽宝业建工集团有限公司,安徽 合肥 230041)

1 工程概况

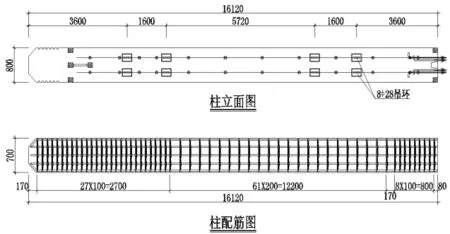

博世力士乐工业厂区位于江苏常州市龙门路北侧,设计建筑面积192774m2,其结构形式为钢结构+混凝土框架,其中部分厂房约34209m2,建筑高度为18.10m,厂房柱体为钢筋混凝土大截面柱,长度尺寸为16.12m,截面尺寸为800mm×700mm、700mm×700mm,共计86根(见图1)布设在生产性物流厂区内。

图1

2 施工胎模设计思路及方案选择

2.1 施工胎模结构的设计思路

施工胎模结构的设计原则,经济技术合理、结构安全可靠、确保整体稳定性、施工便捷、使用与维护方便、确保构件产品质量。施工胎模结构的主要功能是为永久性产品结构搭建的操作平台,支撑体系和所选材料是关键。根据“胎模结构的设计原则”和考虑到混凝土柱体长度长、截面大、单体重、外观质量要求高等特点,胎模结构采用钢结构形式在一定程度上能满足上述要求。

2.2 预制构件的特点及难点

针对大型装配式厂房混凝土柱体长度长、截面大、单体重、外观质量要求高等主要特点及其难点,主要是柱体胎模结构形式。胎模结构的加工制作精度质量、胎模拼装质量、模板间的密封性能质量等对于混凝土柱的产品质量能否达到设计技术要求至关重要,也就是说施工胎模结构的成功与否直接影响到混凝土柱产品(混凝土由商品混凝土工厂供应)的质量问题,所以工程技术人员应引起高度重视。

2.3 施工方案的选择

通常混凝土柱体有两种施工方法:一是立式施工法;二是卧式施工法。

2.3.1 立式施工法

主要适合于工程现场,其支撑系统庞大,施工速度慢,安全性差,但可减少运输费用。

2.3.2 卧式施工法

该施工法适合于工厂化及有条件的施工现场施工,优点是施工速度快,便于标准化作业,生产效率高,易降低成本。

考虑到立式施工法和卧式施工法,两者各自的优缺点,最终本工程选择卧式施工法为最优施工方案。

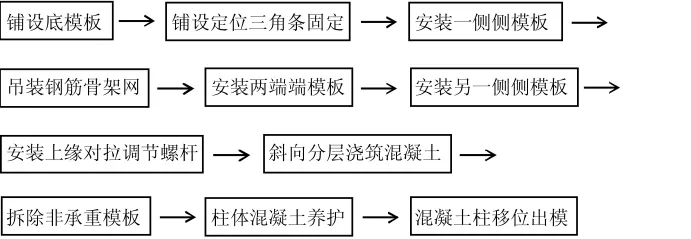

3 施工工艺流程及程序

4 胎模制作、焊接、拼装技术

4.1 胎模制作、拼装技术要求

①胎模选择Q345钢板,厚度为8mm,胎模采用钢结构大模板结构形式,以减少模板之间的接缝,增强模板的刚度及平整度,在钢模板下料加工中,采用数控切割机械设备下料,确保其精度和质量,对零部件的各种连接及焊缝应符合外观技术质量要求。

②胎模系统包括底模板、侧模板、端模板和内模及附属装置,胎模系统同时配置微调装置和紧固装置,以保证胎模系统尺寸的精准度。

③底模:底模面板,加劲肋板均采用8mm厚钢板,长度16.40m,宽度为1.20m,底模设有与侧模及端部模板连接固定装置及微调装置。

④定位三角钢条安装:首先在底模板上放出纵向定位线,将三角钢条顺线与底模板点焊固定,不得满线焊接,以免影响线形的顺直度和密贴度。

⑤侧模板安装:侧模板的安装考虑防止模板位移和躬身,在侧模板上缘处设置螺拉杆固定,下缘设置定位三角钢条装置和固定螺栓紧固及微调螺旋装置,确保胎模整体尺寸的精准度。

⑥模板与钢筋安装:模板安装应与钢筋安装协调进行(钢筋骨架首先绑扎成型),妨碍绑扎钢筋的部分模板待钢筋安装完毕后安装剩余部分,补全模板系统(见图 2)。

图2

图3

⑦预埋件或预留孔安装:固定在模板上的预埋件或预留孔洞尺寸,位置必须准确并安装牢固,防止浇筑混凝土过程中移动变形。

⑧模板检查、检验:胎模安装完毕后,须经检验合格后,方可浇筑混凝土,检验主要内容包括平面位置,高度及结构尺寸是否正确,节点连接及纵横向稳定性和模板间的密封性。

4.2 胎模焊接技术要求

施工胎模采用格构式结构,考虑到胎模满焊工艺实施后,焊接应力将会使构件加大变形,整体胎模难以校正和调整。

根据胎模结构的特点及焊接工艺特点,编制科学合理的焊接工艺和程序,有针对性的技术交底,以避免焊接变形影响胎模结构的尺寸精度和焊接质量,采用CO2气体保护焊,焊丝直径φ1.2mm,具体见焊接工艺参数资料。面板、加劲肋板间采用间断性角焊缝,以减少焊接残余应力对构件的变形影响。角焊缝长度为20mm,其间距为150mm,角焊缝熔透率为70%。

4.3 脱模剂的选择

①选择混凝土脱模润滑剂的目的是使混凝土在拆模时能顺利脱离模板,保持混凝土形状完整无损伤、不污染混凝土表面、不留浸渍印痕、不返黄变色、不污染钢筋、不改变混凝土的凝结时间、不腐蚀和保护模板的使用寿命,具有较好的耐水性、耐候性和性能稳定,涂模方便,易清除等基本性能要求。

②选择高效混凝土脱模润滑剂,即溶剂型脱模剂。

③溶剂型脱模剂,按照1∶7的比例兑水使用。

4.4 密封措施方法

①钢模板下料切割采用数控自动切割机械设备。

②表面切割质量要求,表面粗糙度,主要构件控制在0.025mm,次要构件控制在0.05mm。

③模板与模板间连接处设置于密封槽和密封条,以防漏浆现象出现,密封槽尺寸为8mm×10mm,密封条尺寸为φ13mm软质泡沫棒料。

5 混凝土浇筑施工

①本工程混凝土柱体构件长度长、截面大(见图3),采用卧式施工方法施工。

②混凝土采用商品混凝土供应,混凝土浇筑按既定工艺方案交底并执行,混凝土按一定的厚度、顺序和方向斜向分层浇筑施工,每次厚度小于300mm,方向从中间向两端斜向分层浇筑,且应在下层混凝土初凝或能重塑前浇筑完成上层混凝土。上层与下层的前后浇筑距离应保持在1.5m以上,在倾斜面上浇筑混凝土时应从低处开始,逐层扩展升高,并保持水平分层,混凝土分层采用插入式振动器,振捣时其厚度不宜超过300mm。

③插入式振动器移位间距不超过振动器作用半径的1.5倍,与侧模板应保持50~100mm的距离,且插入下层混凝土中的深度宜为50~100mm。每一振点的振捣延续时间为20~30s,以混凝土停止下沉、不出现气泡、表面呈现浮浆为度。

④混凝土浇筑宜连续进行,因故中断间歇时,其间歇时间应小于前层混凝土的初凝时间或能重塑时间。

⑤混凝土的运输、浇筑及间歇的全部允许时间(min),大于≥C30:气温<25℃,全部允许时间为180min;气温>25℃,全部允许时间为150min(其允许时间概念见相关规定)。

6 质量控制与检测

①胎模面板,加劲肋均采用8mm钢板,面板平整度误差小于0.3mm。

②胎模翼缘板,加劲肋宽度均为150mm。

③焊接焊点:焊接长度为20mm,间隔距离150mm。

④焊缝高度:焊缝为角焊缝,焊缝高度≥6mm,≤8mm。

⑤钢板下料切割采用数控切割机械设备,下料表面粗糙度<0.05mm。

⑥非承重面板拆除时间:当混凝土强度≥2.5MPa方可拆除。

⑦侧模板对拉螺栓纵向设置间距为1200mm。

⑧混凝土的运输、浇筑及间歇的全部允许时间:气温<25℃为180min,气温>25℃为150min。

7 混凝土柱体起模移位

①混凝土柱体脱模起吊时,混凝土抗压强度达到设计值的75%以上且不宜小于15MPa,方可起吊移位。

②预制柱体叠放层数不宜大于2层,底层及层间设置支垫,支垫应平整且上下对齐。

③预制柱体采用二支点支撑方式,两支点设置在距离柱端1/4~1/5长度处。

④预制柱体起吊点共设8个吊点,其尺寸距离、重量均对称设置。

8 结束语

对于大型装配式厂房钢筋混凝土柱体,长度长、截面大、单体重、设计外观质量要求高,如何选择施工方法及施工胎模结构形式是施工设计思路至关重要的因素。

如何保证上述前提条件对柱体胎模结构加工制作精度质量、钢胎模焊接技术要求、胎模预拼装质量控制等是关键性技术,对关键性技术的有效控制,本工程在实践中取得了很好的效果,保证了设计技术要求及相关技术指标。