阚子义 (南京建工集团有限公司,江苏 南京 210012)

1 工程概况

某中心城市新建超高层办公楼,地下4层,地上52层。基坑以地下连续墙作为围护体,面积10468㎡,周长457.5m,基坑开挖深度-18.6m~-21.3m,设置了三道钢筋混凝土水平支撑。地下一层结构楼面顶标高-1.5m,第一道支撑梁底标高-2.0m,地下二层结构楼面顶标高为-5.6m,第二道支撑梁底标高为-7.6m,地下三层楼面顶标高为-9.6m,第三道支撑梁底标高为-12.4m,地下四层楼面顶标高为-13.6m,支撑梁体系混凝土强度等级C40。地下室外墙与围护结构采用“两墙合一”的叠合墙形式[1],围护内的主支撑、次支撑、腰梁、冠梁、堆土板等构件均需拆除。第一道支撑梁有两块堆土板,板厚350mm,支撑梁截面大、配筋较多,拆除难度大。

基坑开挖阶段利用三层水平支撑形成工作空间,地下连续墙与基础底板和侧墙叠合,底板部位在连续墙内侧设置加强环梁(暗梁),地下连续墙内设底板同规格和间距的预留钢筋、接驳器,待开挖后通过焊接、接驳的方式锚入环梁。地下室各层楼板、梁、扶壁柱连接采用预留插筋,利用基础底板、地下室主体结构和扶壁柱形成的框架完成换撑,同时在后浇带内预埋型钢支撑,车道部位用焊接钢管支撑,开口处用型钢临时斜撑加强。

2 施工技术特点和工艺分析

2.1 拆撑的条件和机具选择

为保证基坑的安全稳定,拆撑施工开始的前提条件是所有坡道及加固处的换撑措施完成并检查合格后方可进行。拆撑顺序依先辅后主,先短后长的原则,结合基坑监测数据,合理组织施工,对称拆除支撑,保证基坑支护受力体系均衡、控制变形。

拆撑使用的金刚石绳锯机功率15kW,数量6~8台,总功率约120kW。电源电压要求380±10V,要保证供给足够的冷却水,并可控制供水管及开关的流量大小,用于锯切时对锯绳的冷却。

其它机械有装载机(或叉车)1台、30t汽车吊一台、空压机4台、风镐(水钻)2台、运输车3~4台。

2.2 拆撑的流程和顺序

切割拆除主要是基坑的支撑梁和堆土板,全部采用绳锯切割拆除。根据基坑的稳定性、施工安全及施工可行性,确定分层、分段切割吊装。切割流程和顺序如下:支撑梁切割前施工准备→定位开口→在梁底搭设马凳→切割拆除→废混凝土块调运装车→外运→堆土板开孔→叉车托起→切割拆除→堆土板废混凝土块吊运装车→外运→场地清理→完工。

2.3 拆撑施工程序要求

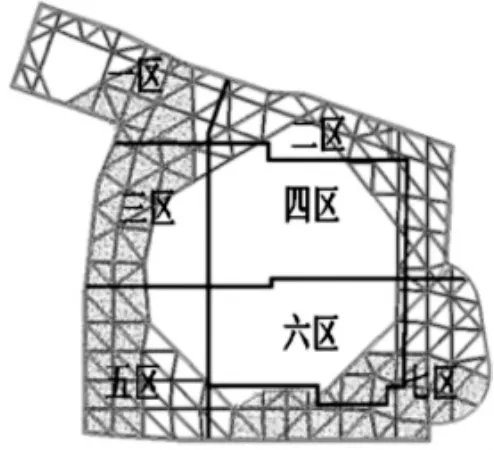

按照地下室结构施工的先后顺序,拆撑的施工顺序为:一区→二区→七区→三区→五区(如图1所示),局部支撑在主楼四区、六区范围内,影响柱、墙等钢结构安装的部位配合进行拆除,拆撑顺序按照支撑图纸编号,拆除前报相关单位签字确认。

2.4 基坑监测

拆除支撑过程中和拆撑后,对基坑进行24h监测。

3 拆除支撑施工技术方法

施工前认真研究图纸,现场实际考察,检查施工机具安放位置和运输通道,联系好吊车和运输车辆,清理作业面。接通水电、照明灯具,准备钻孔、切割工具。选择能够摆放绳锯和轨道的场地安装绳锯机和操作台。

图1 基坑支撑平面和分区图

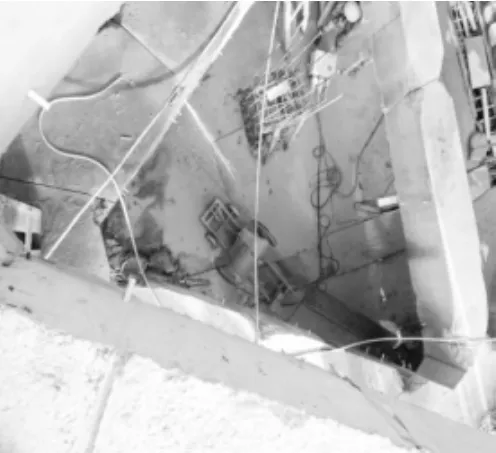

图2 支撑梁切割现场图

3.1 支撑梁切割方法

划定作业隔离区后,做好警戒派专人监护。支撑梁下方用马凳和木方临时支顶。支顶搭设以切割点为中心分段两边搭建,切割完毕后拆除支架把支撑梁用叉车运至吊装位,然后用吊车起吊装车,减少混凝土块与底板的接触。

专业施工人员根据勘察综合考虑安全性,方可放线、定位再进行切割,现场对需切割部位支撑梁进行定位切口,用电锤或水钻打孔,分出切割尺寸(如图2所示)。开口应根据吊机起重范围放线分块,以达到吊机安全施工。检查马凳支撑架情况,控制切割进度,不能超出马凳支顶范围,及时安排塔吊或者吊机对混凝土块进行吊装清运,严禁超负荷吊运,杜绝吊运安全隐患。每块混凝土块底部位置必须采用防滑垫底钢丝绳,确保每次混凝土块吊运不滑动,以方便安全吊装。

3.2 堆土板切割方法

堆土板部分为整个切除工程中最后一道工序,在切除时需根据场地情况而定。按照面积计算出吊车可吊运范围,人工水钻孔在板面钻出数个孔,用风镐把孔口适当扩大,绳锯机分块切割后一次性吊运离场、外运,最后用拆除顶部冠梁。板底部分采用马凳支顶,确保堆土板切割后的稳定,避免出现坍塌事故。

3.3 钢立柱节点拆除方法

钢立柱节点部分支撑梁混凝土,第二、三道采用风镐破碎拆除,第一道在节点下方钢格构处水平气割切断,直接吊装或用叉车运至起吊点吊装至指定位置堆放并外运。

3.4 支撑梁切割分段重量长度计算

根据结构设计荷载和模板支撑情况,支撑梁下方结构楼板人防区域荷载组合值为80kN/㎡左右,非人防区梁板及支架支撑体系的荷载组合值在40kN/㎡左右,楼板承重力较小,模板支撑不得拆除。因此,在使用大吨位的叉车前需要采取厚钢板铺设行车通道等措施来确保楼板的安全稳定,核算载荷。查30t汽车吊参数表,工作半径5.5m,最小吊重达13t,以满足混凝土块最大重量≤5000kg来确定最大切割长度,计算如下:

假设支撑梁高度约A,宽度B,每段切割长度C,每块重量Dkg。

混凝土单位容重mcp=2500kg/m3

每块重量D=A×B×C×2500≤5000kg

支撑梁尺寸:YL-1000×800、ZC2-800×800、ZC3-600×600、JQL-1200×800 堆土板 350mm,

以第一层1200×800支撑梁为例:

1.2×0.8×C×2500=5000

C=2.08m

同理:1000×800,C=2.5m;800×800,C=3.12m;600×600,C=5.55m;

因此在采取铺设钢板的措施后,绳锯拆撑时的尺寸为 1200×800、1000×800、800×800 和 600×600支撑梁的最大切割长度分别为2m,2.5m,3m和5m,同理堆土板单块面积≤5㎡。

4 绳锯机使用安全管理和检查

4.1 施工人员教育交底管理和安全

贯彻劳动保护“安全第一,预防为主,综合治理”的思想,机械管理人员对机械使用人员进行安全教育,学习掌握机械使用安全技术规程,落实安全防范措施。采取定期、班前、交接班等方式进行安全生产检查,各类设备使用的安全技术交底,交底人和被交底人签字存档。安装、维修、拆除用电设备和线路由专业电工完成,并应有人监护。电工必须持证上岗,操作人员应培训考核合格后方可上岗,做到“四懂三会”。检修、搬运设备、电线时,先切断电源,锁好电箱门,并悬挂“禁止合闸,有人工作”警示牌[2]。所有用电设备的开关箱,必须设置符合参数要求的漏电保护装置,电工每日巡查、维修并记录,发现问题及时处理解决。进入现场的各种机械要进行作业前的检查和保养,做到“清洁、紧固、润滑”对绳锯机械关键部件仔细检查,消除机械故障和隐患。

4.2 施工水电设备管理和安全

落实安全用电要求,配电系统采用三级配电二级漏电保护系统,配电箱和设备统一编号开关箱一机一闸一箱,绳锯机的电箱在接通主电源前,务必关闭供电电源。严禁在电源缺相时进行锯切作业。锯切作业结束或下班前,务必关闭电源和所有开关,定期检查线路、接线端和插头,处理隐患保证设备正常工作。保持绳锯机和控制电箱及操作台的干净清洁,定期清理和保养。绳锯机驱动飞轮带动绳锯进行切割时,不可调整驱动飞轮的位置,在运动方向上不能有障碍物或其它设备,如调整飞轮位置必须停止锯切作业。保持正常切割需要的冷却水的供应,冷却水不到位应停止切割,避免造成绳锯损坏。机械设备外露的转动部分周边必须设置警示标识。动力电源和照明电源分开布设,手持式电气设备有良好绝缘,使用前应进行绝缘检查。

4.3 施工物料管理和安全

由于绳锯是通过绳锯机械的带动与所切的材料进行摩擦进行线切割,绳锯安装好坏直接影响到使用寿命。安装绳锯认准方向,保持绳锯的运行与锯切方向一致,根据金刚石串珠上的箭头标注确定,也可以根据串珠基体长短辨别方向,短的前端为切割方向。金刚石绳锯对接闭合使用,套过定位孔后逆时针旋转绳子数圈再用液压钳将特制的接头连接,把绳锯装于绳锯机驱动飞轮上。禁止新绳与旧绳混用,可能存在卡绳和断绳事故隐患。调试,安装调试好绳锯,检查各部件关键连接、保护装置完好性。

4.4 施工措施控制管理和安全

每段切割长度不超过规定要求。穿入绳锯前,先将支撑梁切口处棱角打凿成圆角,距离主梁边或立柱边200mm位置,用风钻破除梁面的混凝土保护层,找出支撑梁的两根上部纵向受力钢筋,再用风镐将钢筋与混凝土之间钻出缝隙,便于绳锯穿过钢筋,用手来回拉动绳锯摩擦混凝土磨圆顺滑,保留钢筋不切断为的是保持切割时平衡,防止被切割部分突然倒塌,转运前把钢筋用氧气割炬切断。打开冷却水管阀门,调整出水流量,使绳锯和切割面充分湿润,保持冷却水跟切割部位协调,应无粉尘喷出,喷出以水雾和水汽为合适。相对张紧绳锯的力度,紧度不合适会影响绳锯的使用寿命和切割效率。

4.5 施工环境管理和安全

拆除腰梁(围檩)需要使用空压机,运输作业使用装载机、起重机会产生噪音,应采取隔音降噪措施。切割时需要用水冷却绳锯,在切割过程中,用沙袋在楼面板做成围堰将废水废浆集中收集起来,沉淀后将泥浆外运处理。拆除作业存在高处坠落、物体打击、触电、机械伤害和施工坍塌的事故危险源,加强日常检查反三违,做到“三不伤害”。

5 结论与建议

金刚石绳锯切割拆除支撑,不会损伤主体结构预留预埋钢筋和混凝土结构,切合施工实际,可操作性强,能显著降低能耗、节约劳动力资源。配合主体结构施工分区分段作业形成流水,工作面占用时间短,有利于推进工程进度。采用绳锯切割有效地降低拆除作业产生的噪音、废气、废渣,对周围居住环境无影响,有良好的推广和示范价值。