张伟雄 ,莫天芳 ,黎光军 (中国建筑第四工程局有限公司,广东 广州 510000)

1 引言

大多数工业厂房因使用功能的特殊性要求,都青睐于大跨度、大空间,而与之相呼应的建筑结构形式便是“钢筋混凝土柱+钢网架屋盖”组合结构。通常情况下钢筋混凝土柱都是独立的,且距离较远。导致施工过程中的模板、脚手架等周转材料投入量较大,使用率低下,进而造成项目成本的流失。采用组合钢模+承插式盘扣钢管脚手架相结合的施工技术,能有效解决独立柱施工过程中进度、质量、成本的平衡关系。

2 项目概况

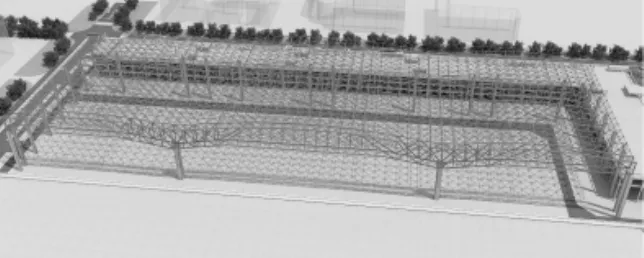

本项目“广州白云国际机场南航GAMECO飞机维修设施三期18号维修机库工程”机库维修大厅为钢筋混凝土柱+钢网架屋盖的结构形式,跨度95m+144m+95m,进深 107.65m,建筑高度44.2m,屋架下弦标高30m;共有26根矩形独立柱为钢网架的支承点。

3 独立柱构造

图1 大厅钢筋混凝土柱+钢网架效果图

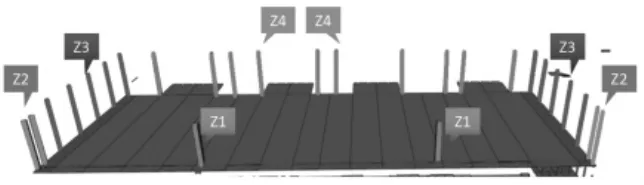

图2 钢筋混凝土独立柱示意图

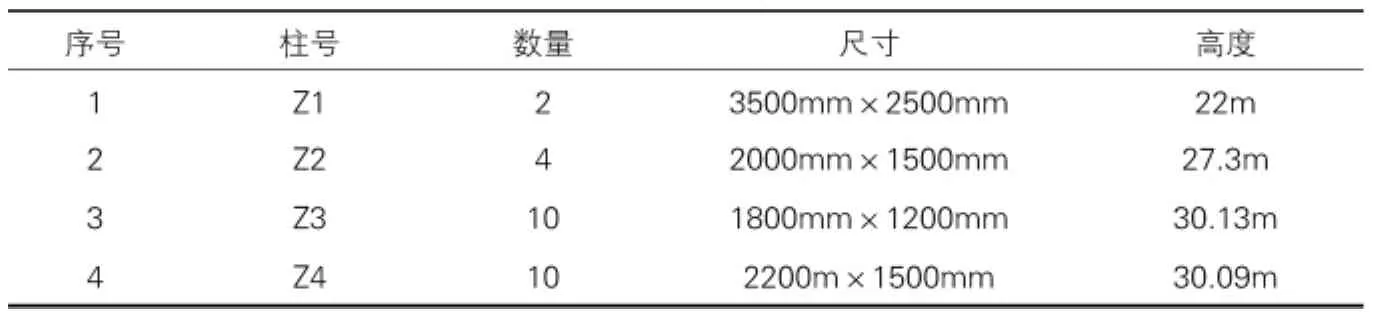

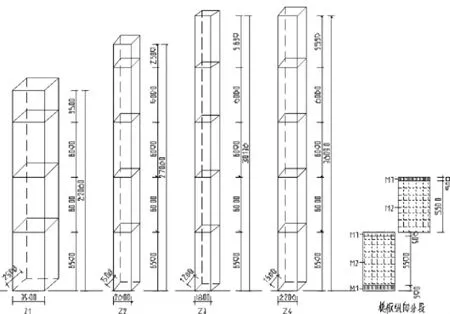

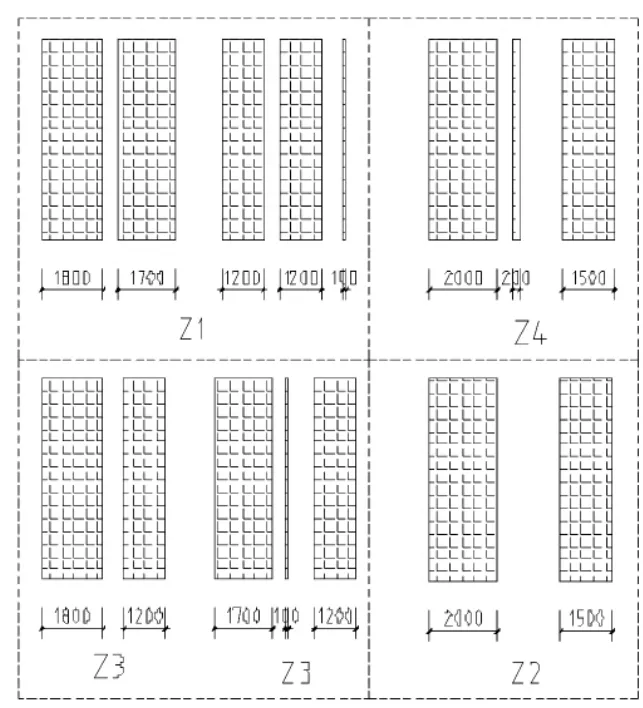

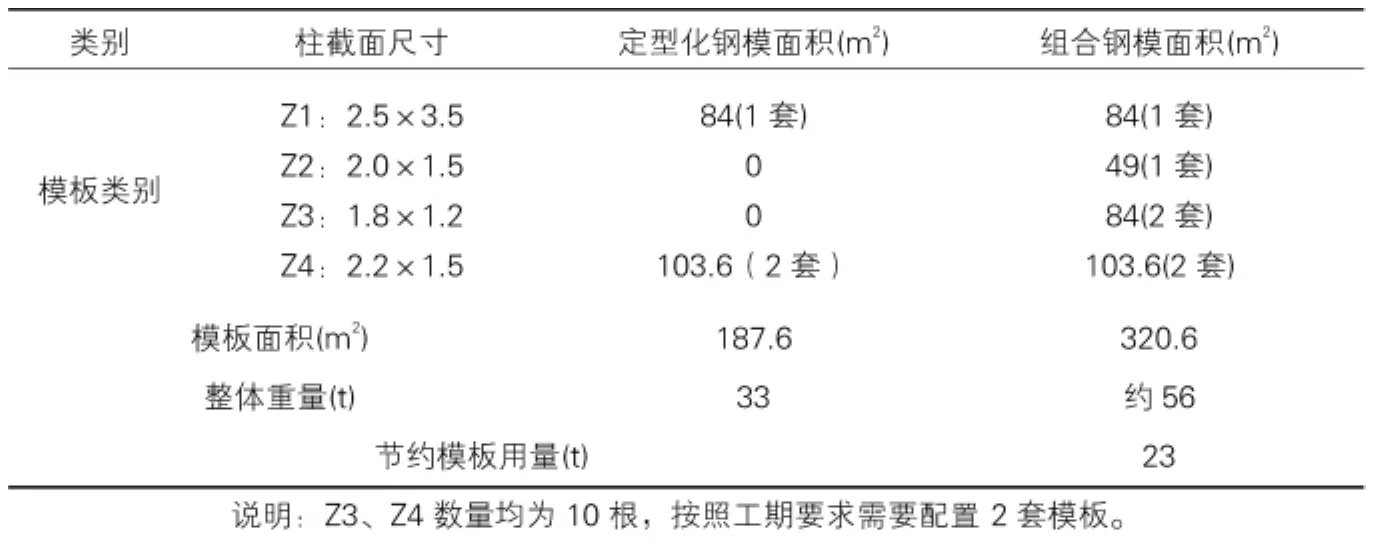

机库大厅的独立柱总数26根。分为4 类,分别为 Z1、Z2、Z3 和 Z4,柱身混凝土编号为C30,纵向主筋为HRB500钢筋,箍筋为HRB400钢筋。各柱截面、数量等情况如表1。

4 施工方案择优

本工程施工之初策划有三种施工方案。

4.1 定型化木模板+扣件式钢管脚手架

定型化木模板重量较小,方便工人拆装,不依赖于机械设备,且木模板价格低,成本投入较少。

其主要缺点是,木模板本身刚度较低,不利于控制独立柱的垂直度,且成型的外观效果较差。此外,多次使用后损耗较大,难以控制周转次数。且安装效率较低,进度较慢。

4.2 定型化钢模+盘扣式钢管脚手架

定型化钢模采用整片钢模板,刚度大,成型效果好。且钢模采用螺栓连接,安拆速度快。盘扣式钢管脚手架搭设、拆除速度快,稳定性好。

其主要缺点是,钢模重量大,吊装使用的机械设备投入大。定型化钢模只适用于一种尺寸,不同尺寸的柱截面需要增加钢模的数量,且钢模本身要设计制作,成本较高。其次,盘扣式钢管脚手架也比扣件式钢管脚手架价格要贵。

4.3 组合钢模+盘扣式钢管脚手架

组合钢模不仅能保证柱身的质量以及成型效果,且比较定型化钢模,模板材料投入较少。安拆速度较快,能快速地进行周转,配合承插式盘扣钢管脚手架,能有效的提高模板和脚手架的使用率,进而减少周转材料的投入。

5 组合钢模设计

5.1 纵向分段设计

独立柱高度最大高度30.13m,最低高度22m。采用钢模进行施工,为保证成型效果以及浇筑质量,每截柱高度应控制在5m~8m。为保证独立柱施工安全性,操作架应控制在8m以下,最终确认将独立柱分为每6m一段进行施工,具体分段情况如表2。

机库大厅26根独立柱尺寸 表1

独立柱竖向分段情况 表2

图3 独立柱及模板竖向分段示意图

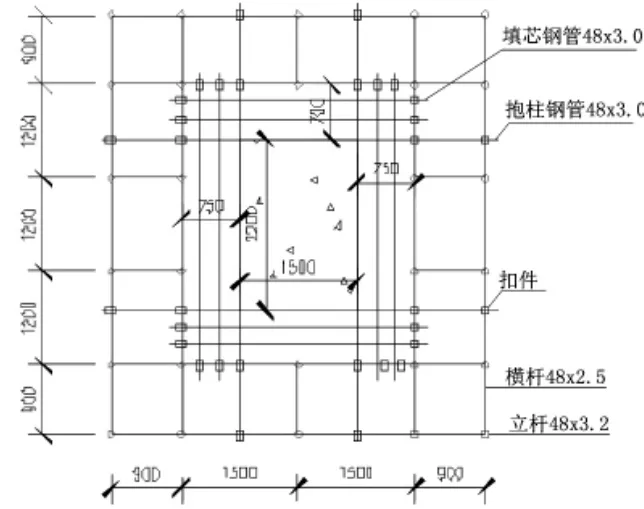

考虑模板的竖向周转,模板竖向分段主要为M1和M2两种尺寸,M2为5.5m整模,M1为0.5m卡箍。即每节独立柱浇筑完成后,预留柱头0.5m的M2模板作为卡箍,施工下节时,则将下部拆卸的M1和M2组合成6m高的大模,大模固定于柱头的M2上,之后每6m一节往上进行周转。

5.2 横向组合设计

本工程独立柱共4种,且数量最多的为Z3和Z4,模板组合设计时,优先考虑数量较多的模板,综合考虑工期影响,确定Z3和Z4各配置两套模板。然后使用Z3和Z4的模板进行尺寸设计,拼装成为Z1和Z2。横向组合设计如图4及表3。

通过横向模板组合,最终只需要投入1套Z1和2套Z4模板,就能满足独立柱施工进度要求。

6 承插式盘扣架设计

图4 独立柱模板横向组合示意图

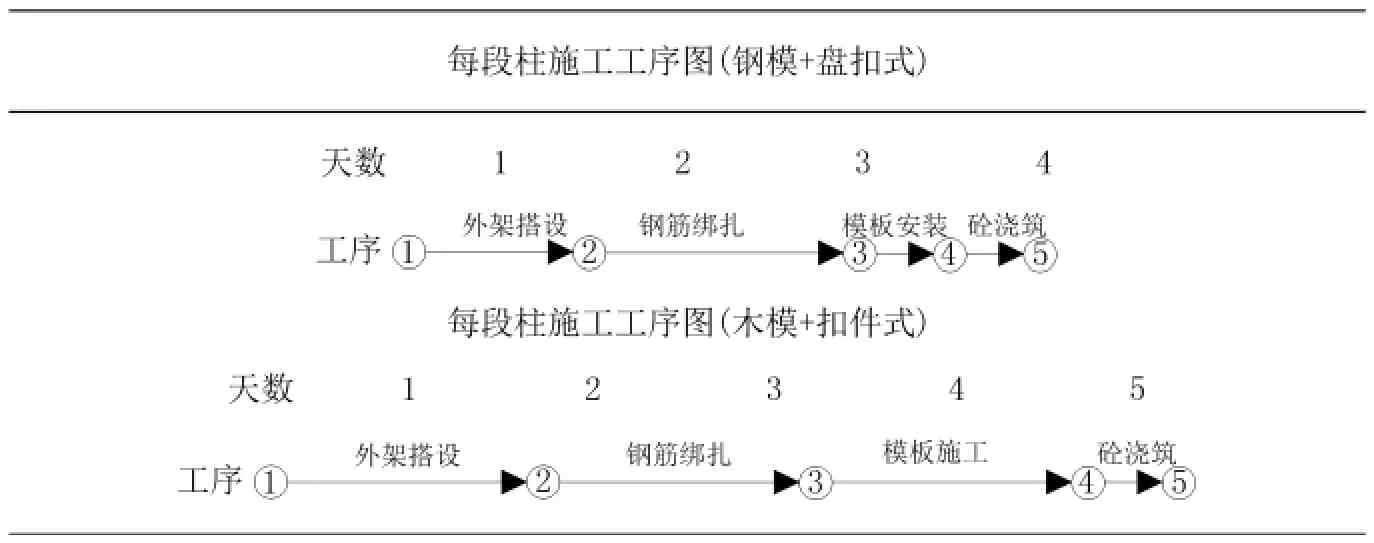

独立柱采用承插式盘扣钢管脚手架,钢管均为镀锌管,无锈蚀及损坏。插销与杆身均为焊接,连接牢固。立杆尺寸为48m×3.2m、横杆和斜拉杆尺寸为48m×2.5m,设计为双排脚手架,脚手架横距0.9m,步距2.0m,纵向间距不大于1.5m(纵距根据独立柱和组合钢模尺寸进行配置)。

外架距离柱面不小于0.6m,确保组合钢模能够正常安装,在安装钢筋时,因外架距离柱边距离大于0.15m,在外架内侧每2步(4m高)设置3根活动填芯杆,用于铺设脚手板,便于工人施工。安装钢模时,将填芯杆外移动至内侧立杆边,确保不与钢模碰撞。待混凝土浇筑完成以及模板拆除之后,再移动填芯杆做为抱柱杆以及水平防护杆使用,既保证了外架的稳定又杜绝了高坠风险。

架体内部采用配套梯步踏板,沿着柱环绕设置,作为施工通道,既减少操作空间的占用,又保证了架体的安全性能。

7 施工效益

独立柱模板横向组合情况 表3

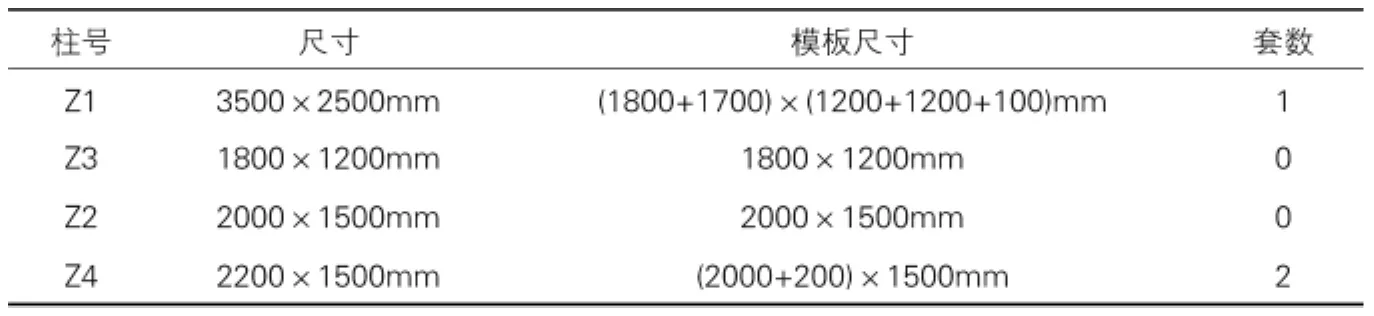

施工工序对比 表4

图5 盘扣式操作架平面示意图

图6 盘扣式操作架搭设效果图

图7 独立柱成型效果图

7.1 施工质量效益

独立柱采用组合钢模施工,利用了钢模刚度大的特性,有效保证了独立柱的垂直度,防止了因施工工艺对柱身质量造成影响,进而影响整个网架结构受力。此外,钢模表面光滑,拼装严实,且涂刷了润滑剂,保证了独立柱的成型质量,减少了蜂窝麻面等质量通病的产生。

此外,采用全站仪对独立柱垂直度进行监测,其中Z2—1北侧垂直度偏差19mm,为所有独立柱中偏差最大值,其余各独立柱偏差均在10mm左右。即满足了质量验收规范的3‰,又达到了不超过钢网架拼装要求的偏移量20mm。

7.2 施工进度效益

根据施工经验,每段独立柱采用传统模板和扣件钢管架,与采用钢模和盘扣架进度对比情况如表4,采用钢模每段独立柱节约1.5天,其中外架搭设节省0.5天,模板安装节省1天。

7.3 周转材料效益

钢模板材料节省 表5

①钢模板材料节省

②脚手架节省

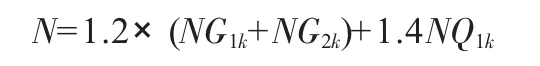

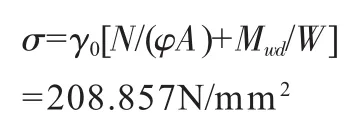

根据脚手架构造计算情况下受力:

说明:N——组合荷载下单立杆轴向力;

NG1k——结构自重标准值;

NG2k——构配件自重标准值

通过组合荷载作用受力情况,计算立杆稳定,最终计算结果:

根据结果可知,普通的钢管脚手架Q235很难满足要求,若采用48×3.0扣件式钢管双排脚手架,立杆已超过极限受力状态。想要满足施工要求,则需增大立杆规格,或者采用三排脚手架。进而增加了钢管脚手架材料的投入。

若采用48×3.2盘扣式双排脚手架,脚手架强度为Q345,可满足使用要求。

7.4 社会效益

独立柱采用的组合钢模是可周转的钢材,钢模板因外尺寸固定不能直接周转,需要二次加工。其余材料,如主次楞采用的10#和14#槽钢,可直接进行周转,施工材料绿色环保。

柱子面采用钢模一次成型,观感质量良好,可节省抹灰施工工序,轻微处理后可直接施工涂料。减少了抹灰砂浆的耗材。