李斌,王皖,顾超,邱明明,郁龙 (安徽三建工程有限公司,安徽 合肥 230000)

1 引言

高空钢连廊是将两栋相对独立且具有一定距离的建筑物在空中连接起来,利用钢连廊构筑两个相对独立建筑物之间的连接通道[1]。但这类钢连廊结构一般具有大跨度、超重、构件截面尺寸大、施工复杂、安全风险大、高空安装技术要求高等特点,且采用常规起重设备无法完成整体吊装,通常需利用液压同步整体提升技术进行整体提升安装[2]。文中将通过具体案例,对采用液压同步整体提升超长超重钢连廊自行设计的提升平台,进行整体提升过程的安全性分析。

2 工程概况

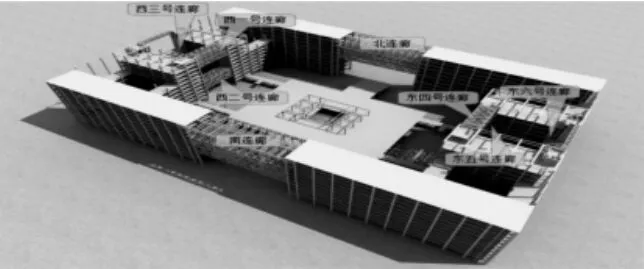

本工程位于安徽省合肥市,地下1层,地上10层,框架剪力墙结构;建筑高度49.8m,总建筑面积 181228.7m2(未含地下室面积);钢结构连廊施工区域分布:东西向分别布置3个钢结构连廊,南北向分别布置1个钢结构连廊。工程示意图如图1所示。

图1 工程示意图

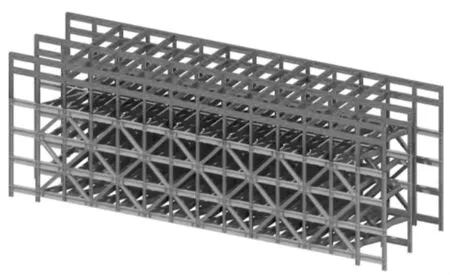

北连廊桁架布置在16~33轴/X~AB轴之间,位于8层(+38.950m)至屋顶(+49.800m)位置,桁架跨度为54.0m;整个连廊采用钢桁架结构及钢框架支撑体系,在X轴、Y轴及AB轴共布置3榀钢桁架,桁架之间设置连接钢平台。

图2 北连廊轴侧图

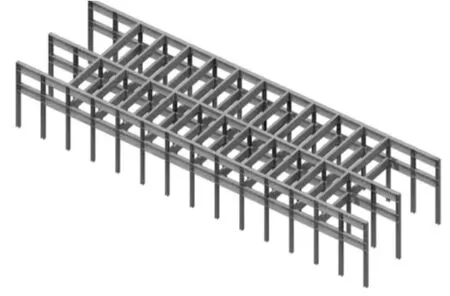

图3 北连廊上部结构图

北连廊上部钢框架支撑结构:北桁架上部在标高+47.400、+49.800设置二层钢框架平台,钢框架底部位于钢连廊上弦11层(+43.15m);钢柱采用箱型柱、钢梁、柱间支撑均采用焊接H型钢;钢柱规格为口400×500×20,材质为Q345B;平台钢梁规格为H850×500×30×40、H500×300×14×20,材质为Q345B。

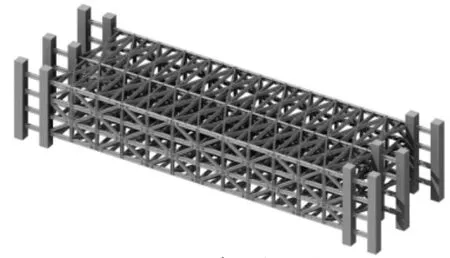

图4 北连廊下部结构图

北连廊下部钢桁架结构:北桁架上下弦杆采用H850×500×30×40焊接H型钢;桁架腹杆采用H500×500×40×55、H400×500×20×30、H400×500×25×35等,材质为 Q345B;三榀桁架之间采用平台梁及支撑连接,平台梁规格为 H500×300×14×20、H500×250×12×20、H300×200×8×12 等,材质为Q345B;平台钢支撑规格为Φ100×8.0、材质为Q235B。

3 整体提升思路

本工程钢结构北连廊安装高度最高达到50m,重量达1800t。采用常规起重设备无法完成整体吊装,采用常规起重设备整体吊装施工难度极大,而采用现场搭设高支撑架体进行高空原位散拼方案则存在高空定位组装、高空焊接等困难,技术经济性指标差,且有着较大的质量、安全风险。经多方案对比后确定采用在地面分段散件拼装钢连廊,拼装完成后通过“液压整体提升技术”将钢连廊整体提升至设计标高,再进行端部高空对焊,采用这一方法将大大降低现场高空的施工量和施工难度。

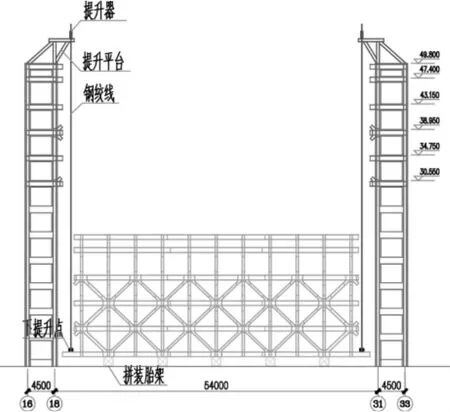

图5 连廊原位拼装示意图

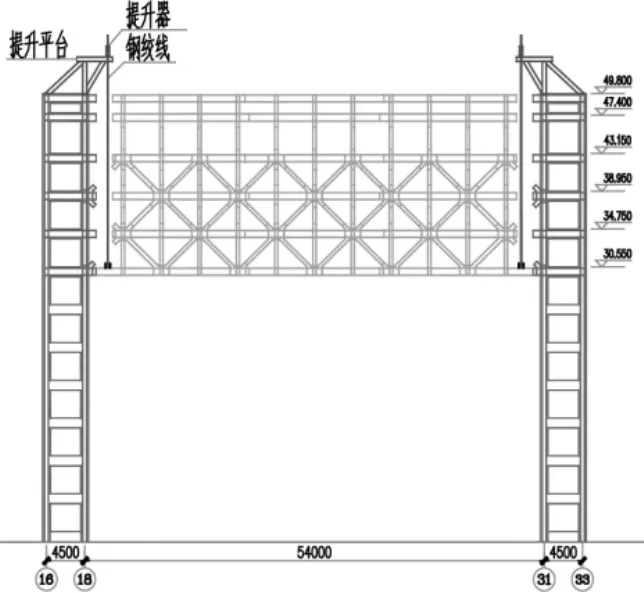

图6 连廊提升就位示意图

本工程单体连廊最大重量达到1800t,重量大,如果在地下室顶板原位拼装提升,则地下室顶板需要加固;所以根据本工程实际情况,连廊在地下室底板上原位拼装提升,待连廊提升就位后,再进行连廊区域地下室顶板混凝土施工。

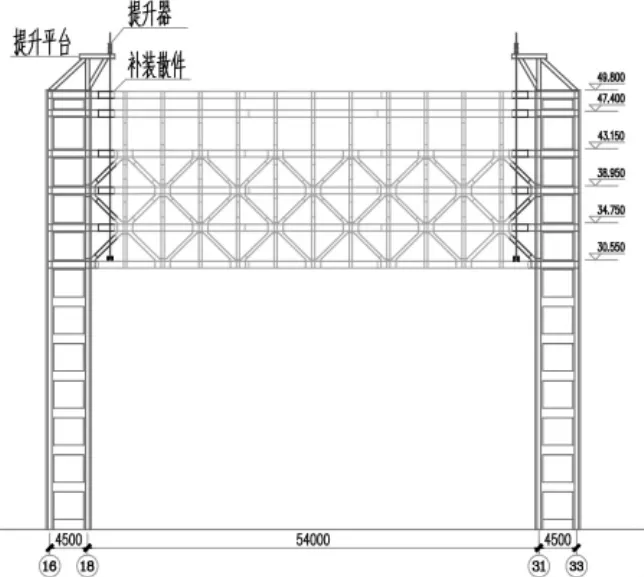

图7 连廊散件补装示意图

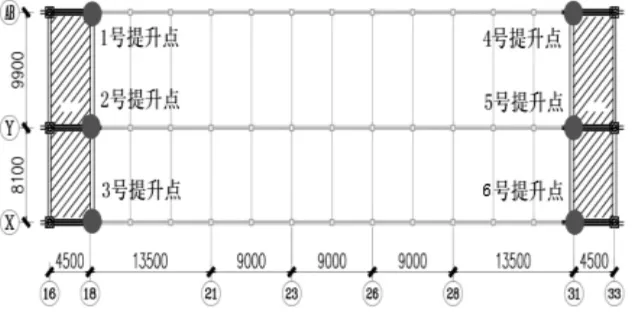

图8 提升吊点布置图

4 整体提升技术要点

4.1 提升吊点布置及其反力

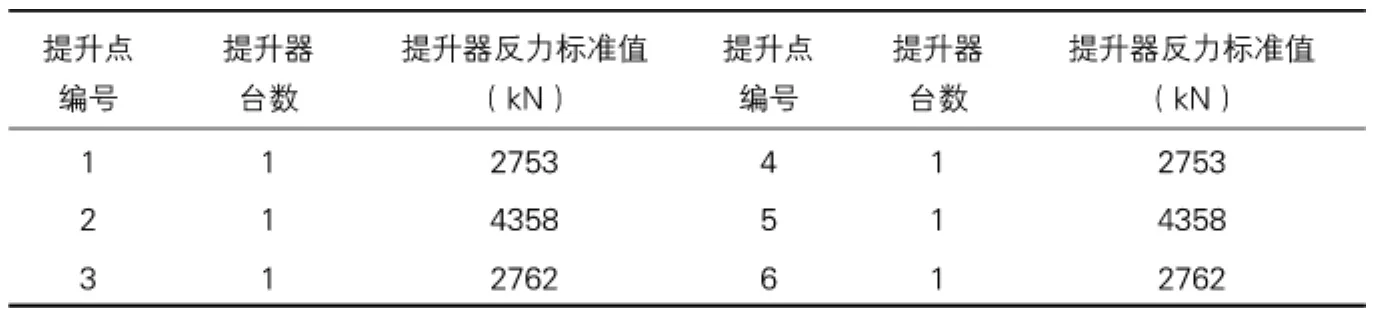

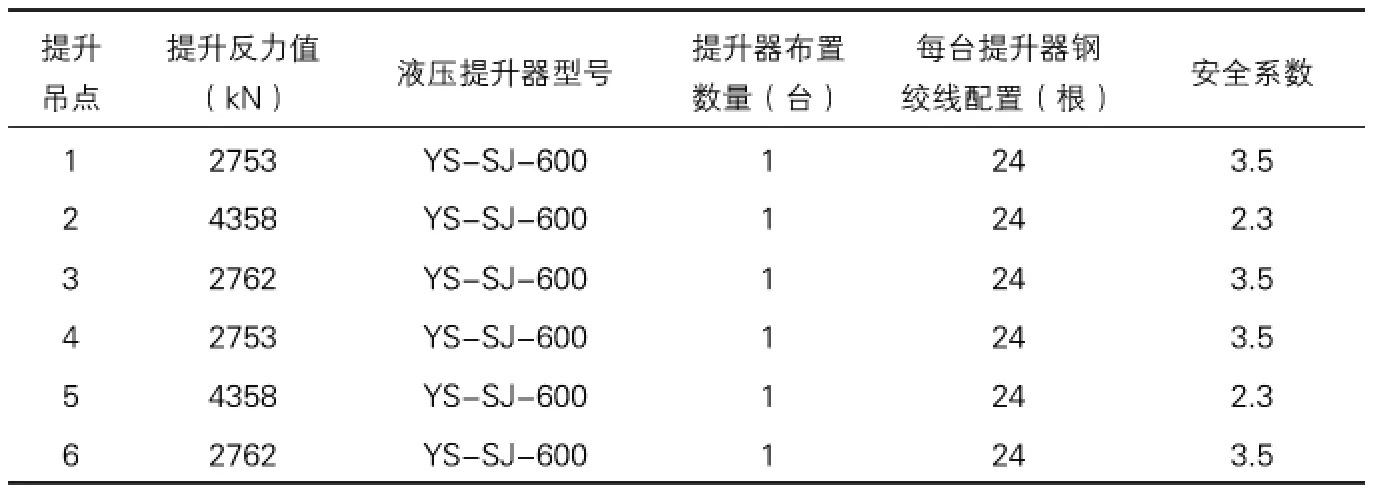

钢连廊总重量约为1800t,共设置6个吊点,每个提升点设置1台提升器。提升吊点布置见图8所示。

钢连廊整体提升吊点反力表 表1

钢连廊整体提升器配置表 表2

4.2 钢连廊液压提升系统配置

液压提升系统由液压提升器、液压泵源系统、传感检测及计算机同步控制系统三个部分组成[3]。

4.2.1 液压提升器配置

本工程选用的液压提升器的型号为YS-SJ-600型,额定提升重量分别为600t,其中连廊钢结构共配置6台600t提升器,各吊点液压提升器具体配置情况见表2。

连廊提升:每台YS-SJ-600型液压提升器配置8根额定提升能力为600t钢绞线。选用高强度低松弛预应力钢绞线,同时钢绞线需满足以下参数:σ=1860MPa(抗拉强度),D=28mm(直径),F≥41t(破断力)。单台提升器最不利工况对应荷载为4358kN,则单根钢绞线的最小安全系数为:24×41×9.8/4358=2.3>2.0,满足要求。

4.2.2 液压泵源系统

液压提升器的动力来自液压泵源系统,液压泵源系统通过各种液压阀协同控制完成工作,液压泵源的协同控制通过模块化结构辅助实现[4]。本工程连廊钢结构共设置6个吊点,提升高度为49.8m,为加快提升速度,采用对称配置2台YS-PP-60型液压泵源系统,两台设备分别布置在吊点一侧的屋面结构上。

4.2.3 电器同步控制系统

本工程配置一套YS-CS-01型计算机同步控制及传感检测系统用于过程数据反馈和相关控制命令下达,通过此控制系统操作人员利用人机交互界面可以实现钢连廊整体提升全过程位移、应力变化监测及故障信息提示报警等功能[5-6],及时调整纠偏。

5 钢连廊提升平台设计及安全性分析

5.1 提升平台

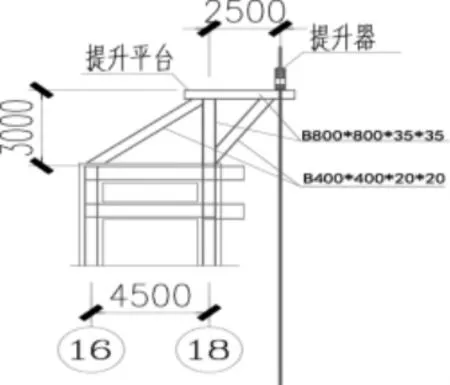

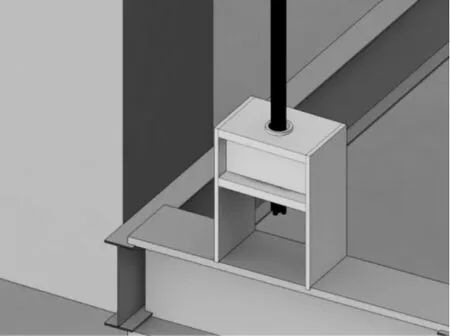

提升平台的设计是用于提升设备固定,通过提升平台将提升过程产生的荷载传递至结构层。提升平台由下吊点、提升平台、上吊点组成,下吊点用于连接钢连廊临时吊点,安装提升地锚座,并通过钢绞线与提升平台上的液压提升器连接。

结合本工程塔楼布置特点,拟于49.8m标高面设置提升平台,上提升吊点示意图见图9。

图9 上提升吊点布置示意图

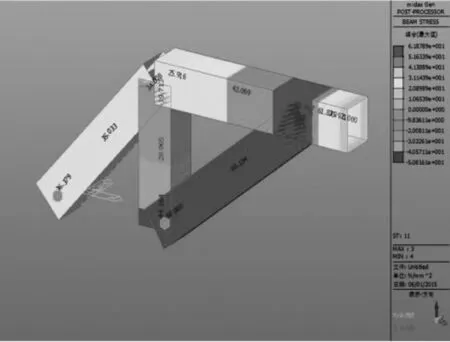

5.2 钢连廊提升上吊点受力验算

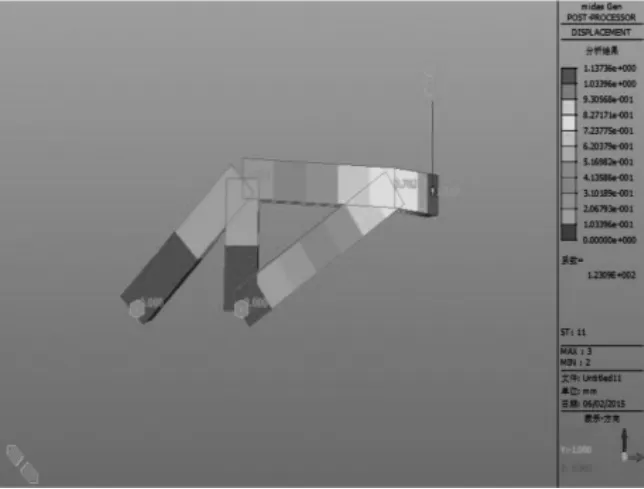

经Midas Gen数值模拟得出:上吊具设计及连接采用坡口熔透焊,等强连接,综合上述分析结构,最大位移为1.1mm,最大应力为62MPa,结构处于安全状态。

图10 上吊点受力应力图

图11 上吊点受力位移图

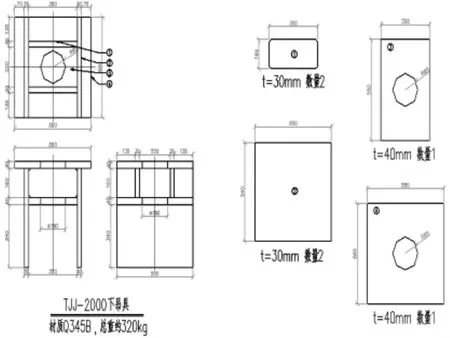

图12 提升下吊点

图13 提升下点效果图

图14 计算模型示意图

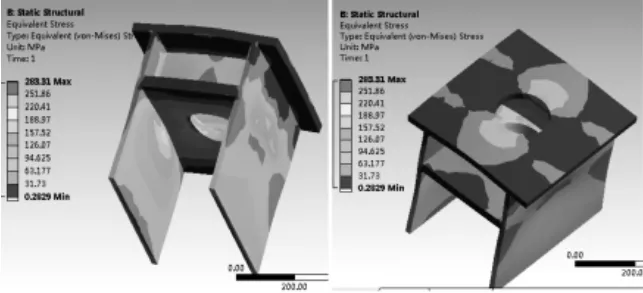

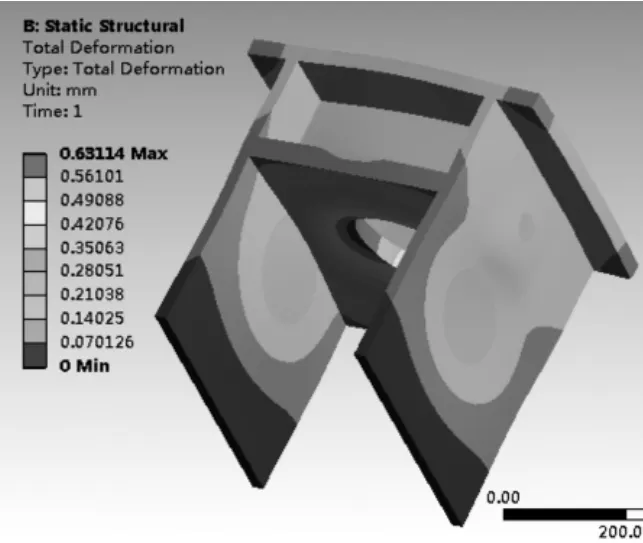

图15 应力云图

图16 位移云图

图17 导向架示意图

5.3 钢结构连廊提升下吊点设置及计算

临时牛腿结构下表面安装提升下吊点专用地锚结构,液压提升器和提升地锚通过专用钢绞线连接,钢绞线两端锚固固定,提升下吊点结构形式,见图12、图13。

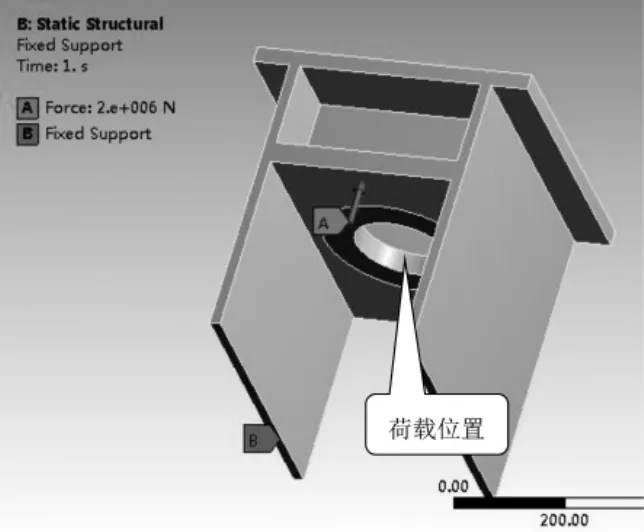

5.4 钢连廊提升下吊受力验算

采用solidworks建立模型,并用workbench进行数值模拟分析,计算采用容许应力法,荷载采用液压提升器额定提升力(5000kN)。

计算结果如下。

经数值模拟:下吊具设计及连接采用坡口熔透焊,等强连接,综合上述分析结构,最大位移为0.64mm,最大应力为284MPa,结构处于安全状态。

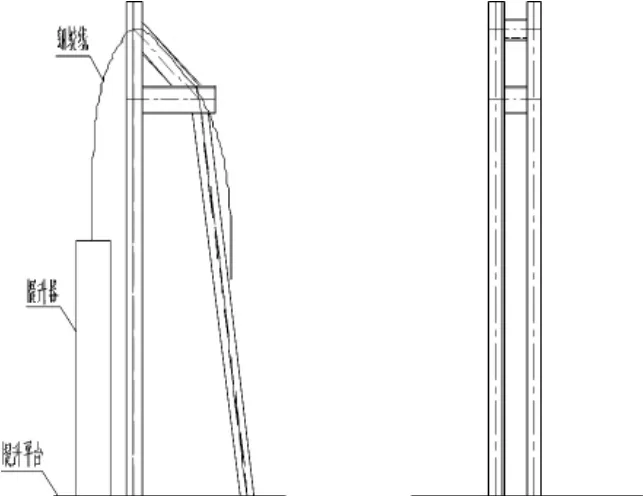

5.5 导向架

在钢连廊整体提升或下降过程中,要确保提升器钢绞线导出顺畅,所以每天提升器需要设置导向架用于导出钢绞线收纳归集。

在提升器的上方安装导向架,导向架的导出方向要综合考虑安装油管、传感器和不影响钢绞线自由下坠等多方面因素。导向架横梁与天锚之间保持1.5m~2m高度,与提升器中心偏心距离保持在5cm~10cm。

5.6 压板

提升器和提升地锚均需设置压板,提升器配置四块压板,提升地锚配置三块压板。提升器压板作用在于固定提升器,直接与提升横梁上表面焊接连接;地锚压板作用在于固定地锚,直接与吊具焊接连接。

6 结语

采用液压同步整体提升技术有效地解决了超长超重钢桁架安装高度高、跨度大、重量重等难题,通过对超长超重钢连廊液压同步整体提升工况中自行设计的提升平台数值模拟分析,得出自行设计的提升平台上吊点、下吊点等在整体提升过程中安全性均符合要求,其安全性分析结果可为类似钢连廊液压同步整体提升,提供借鉴和参考。