常 亮 (安徽省建筑科学研究设计院,安徽 合肥 230031)

0 引言

近年来,为了满足国民经济发展,各地市政道路工程建设发展迅速,土方需求大大增加;由于部分地区地质较差,土方回填难以满足要求,路基填筑质量易存在隐患,后期易出现开裂、不均匀沉降等现象,需掺加石灰等进行二次改良;此外,土方回填施工过程受天气影响较大,延长施工工期。

山皮石是由风化破碎岩石砂粒以及少量风化残积土组成的混合石土,用于路基填筑时,强度较高,内摩擦角大,压缩性较小,透水性良好;填石路堤应力状态单一,受地下水影响较小,不易产生不均匀沉降,整体刚度大,路基在汽车荷载条件下产生较小的主固结和次固结沉降。丘陵地区通过开挖周边石方填筑路基,不仅能满足工程质量要求,节约耕地,还大大提高了填筑效率,有可观的经济、社会效益。

本文以某市政道路项目山皮石填石路基为例,从原材料检测、现场主要施工工艺、质量控制等几个方面提出了填石路堤压实质量控制要点,并提出合理的建议。

1 工程概况

某市政道路全长约3961.8m,规划道路等级为城市主干路,地处圩区,场地地貌单元为河流一级阶地,淤泥及淤泥质粉质粘土层层厚较大,地下水丰富,路基填筑平均高度约2~4m。项目所在地属于丘陵地区,山皮石石质优良,价格低廉,料源丰富,预计可开采储量约3500万吨,满足道路施工用量。该项目路基填筑设计采用山皮石进行回填,路床部位设计规定采用40cm粒径、中硬~硬质岩石填料,强度不小于30MPa,CBR应达到5%,压实度控制96%以上,孔隙率不大于22%。

2 石料检测及要求

2.1 原材料检测

原材料通过现场随机取样,经加工后进行检测,检测指标包括岩石饱水抗压强度、CBR,具体检测结果如下。

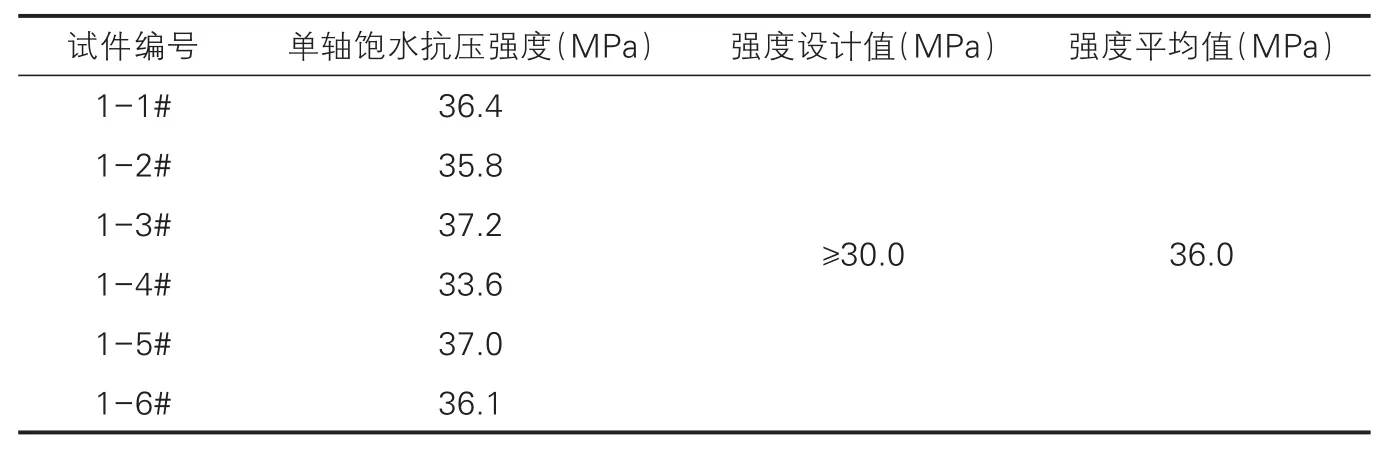

2.1.1 单轴饱水抗压强度试验

石料的抗压强度是反映石料力学性质的主要指标之一,单轴抗压强度试验主要用于石料的强度分级及性质描述。本强度试验依据《公路工程岩石试验规程》(JTG E41-2005 T0221-2005)进行,采用立方体试件,边长为50mm+2mm,每组取6个,试件达饱和状态后以 0.5MPa~1.0MPa 的速率进行加荷直至破坏,记录破坏荷载及加载过程中出现的现象。试验取样1组,共6个试件。本次检测结果如表1所示。

石料单轴饱水抗压强度检测结果 表1

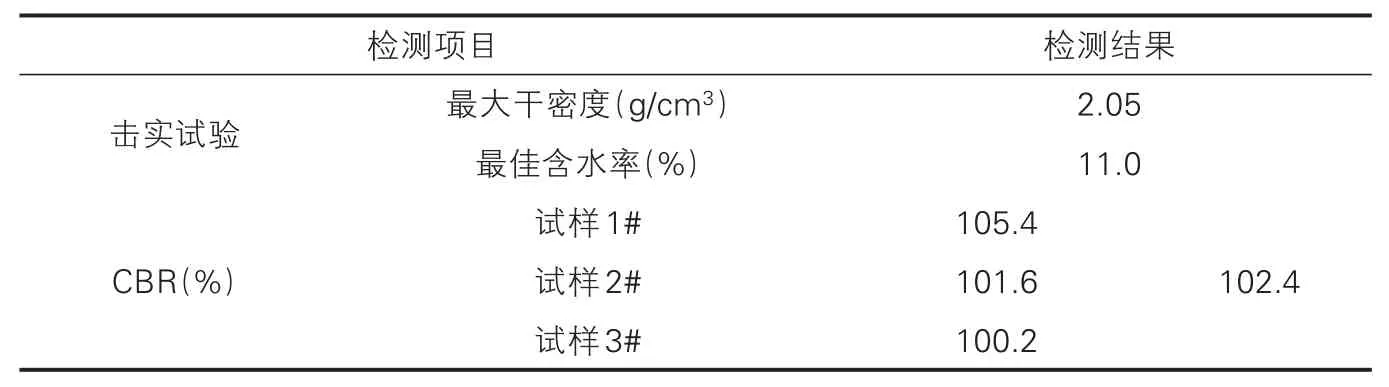

2.1.2 承载比CBR试验

CBR又称为加州承载比,由美国加利福尼亚公路局首先提出来,用于评定路基土和路面材料的强度指标。目前,国外公路普遍采用CBR作为路面材料和路基土的设计参数,CBR值的确定对于公路工程的路基路面设计及施工都有非常重要的意义。本试验依据《公路工程土工试验规程》(JTG 3430-2020 T013-2019)进行,根据击实试验结果,现场压实度采用96%,制作标准试件,具体检测结果如表2所示。

经检测,石料单轴饱水抗压强度试验及承载比CBR试验均满足图纸及道路设计规范,因此,该地区石料可用于道路路基填筑。

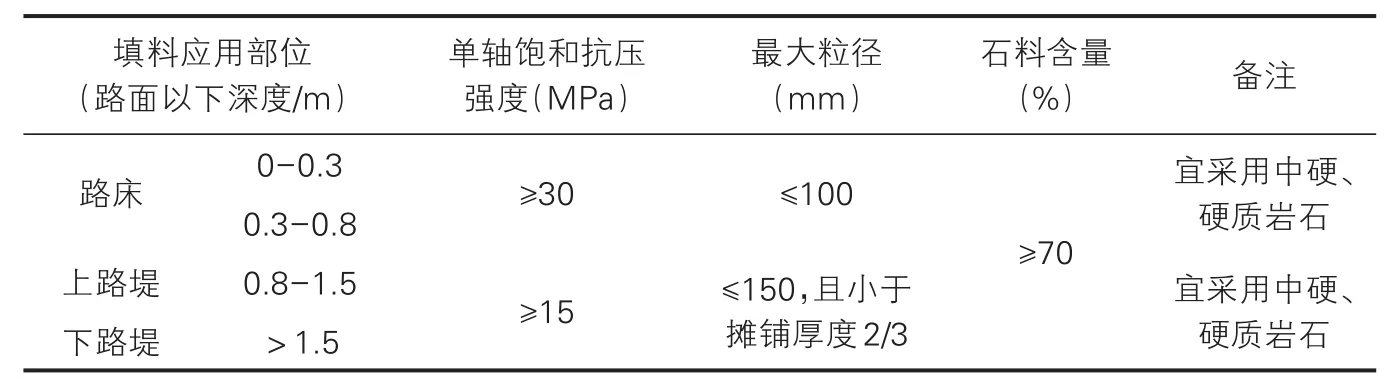

2.2 填料总体要求

由于各地区料源复杂,石料性质差异较大,均需要通过试验段填筑,获取相关试验数据。填料总的要求如下:

①填料宜属于自然开采,严禁掺杂腐殖土、树根、淤泥等材料;

②严禁采用易溶性岩石、膨胀性岩石、崩解性岩石、盐化岩石等;

③填料应不易风化;

④填料强度、粒径等要求如下表。

承载比CBR检测结果 表2

填料使用情况一览表 表3

3 填筑试验段

填石路堤在不同地区进行大规模施工前,由于石料来源、施工机械、设计要求等不同,宜结合实际施工情况,先填筑试验段,取得合理的试验数据,以满足现场设计要求。填筑试验段宜确定以下参数:

①验证设计指标的合理性,如压实沉降差、孔隙率是否能达到要求;

②确定施工机具的合理性,如压实机械型号及组合等;

③确定合理的施工参数,如:虚铺厚度、松铺系数、碾压遍数及碾压速度;

④确定合理的检测参数,如检测频率、控制指标等。

4 主要施工工艺

填石路基施工工艺暂无统一的方式,各个行业各个地区均有差异,结合以往施工经验,应包括以下几个方面。

4.1 确定料源

经业主或监理单位共同确定料源后,经见证取样进行料源的测试,确保料源的强度满足设计要求。针对较大粒径的颗粒,应进行加工处理,同时应及时清除不合格填料。

4.2 测量放样

根据设计图纸坐标,每20m一个横断面进行路基中线及边线放样,确定中桩及边桩位置,经水准仪测量各桩的标高,标记后以控制路基填筑厚度。

4.3 路基清表

根据现场实际情况,进行路基处理,清除表层耕植土,去掉地表的草皮、树根、垃圾、腐殖土等,建议处理深度30cm~50cm,处理后地基要求压实度(重型击实)不小于90%。

4.4 填料摊铺、碾压

根据石料粒径的大小选择不同的摊铺方法,对石料粒径较大者,建议采用渐进式摊铺法,即运料汽车在新填筑的松料上呈梅花型先低后高、先两侧后中央逐渐向前卸料,推土机随时摊铺整平。摊铺过程中严格控制压实层厚,宜不大于60cm,松铺系数宜为1.2~1.3之间。若现场石料局部存在超粒径情况,应及时进行破碎,确保摊铺过程出现大面积空洞。

摊铺完成后及时进行碾压,结合实际情况,选用不小于20t的羊足碾及振动压路机组合,碾压遍数宜控制10~12遍,碾压过程中,建议采用石渣或石屑填筑空隙,确保碾压面平整密实。不同的碾压遍数结束后进行孔隙率、沉降差的检测,确保两者满足设计指标。

5 施工质量控制要点

目前填石路基质量控制主要依据沉降差、孔隙率及施工工艺进行综合评价,各地区要求的检测频率及施工工艺均有不同,导致各控制指标略有差异。总之,在施工过程中,对料源进行时刻监控,必要时做相关检测,严格把握每个施工环节,切实保证填石路堤质量。

质量控制相关要求如下:

①填筑试验段目前采用压实沉降差及孔隙率进行现场质量控制;

②结合实际情况,每碾压2遍对试验段进行检测,直至满足10~12遍,压实沉降差采用精密水准仪检测,孔隙率采用灌水法进行检测;

③压实沉降差检测宜每50m测1个断面,每个断面布置5个测点;

④孔隙率宜采用灌水法进行检测,开挖尺寸根据石料的粒径进行确定,开挖宽度一般宜为1m,现场检测宜每1000m测3个点;

⑤压实沉降差一般宜控制在2~3mm,孔隙率指标应依据设计图纸及道路路基设计规范。

6 结语

填石作为路堤填筑材料在山区及丘陵地区具有先天性的优势,由于石料性能较好,不但降低了工程造价、减少水土流失,而且给当地带来较大的经济效益。但是填石路堤的质量控制由于缺少相关的专业技术标准,如果材料未经严格的筛选与试验而直接填筑,可能无法保证路基施工质量,从而减少道路使用寿命,因此,宜从以下几个方面加强控制:

①加强料源的测试,严格控制超粒径颗粒,进行石料测试;

②重视试验段的摊铺,选择合适的施工机具组合,探索合理的施工参数;

③加强质量控制,通过不同厚度及粒径下试验,找出影响压实的重要参数,选取符合实际情况的填筑厚度;

④填石路堤施工时,其原材料、施工工艺应经设计单位计算确认,满足相关文件要求才能进行填筑施工。