王以江 (安徽水利开发有限公司,安徽 蚌埠 233000)

1 引言

传统高层建筑主体结构模板工程多数采用胶合木模板施工。由于自身工艺原因,采用木模板施工成型的主体结构剪力墙平整度、垂直度及表观质量达不到免抹灰工艺要求,需进行二次抹灰施工。二次抹灰不仅造成工程成本增加,带来工程材料的浪费,也不符合节材环保的社会需求。剪力墙二次抹灰造成的抹灰层开裂、空鼓、强度不足等各种质量问题,需进行二次维修,给企业带来维修负担和不好的社会影响。

铝模作为新兴的新技术,近年逐渐占领建筑市场,且施工完成面能够达到免抹灰效果。但铝模板施工工艺一次性投入过大,施工工艺相对复杂,开模相对固定,各种模具零配件种类繁多,施工工人需经过专业的技术培训方可上岗作业。

建筑塑料模板,学名聚酯合金建筑模板,是以高分子材料为主材,通过结皮发泡工艺生产的新型塑料建筑模板,标准板的尺寸与传统木模板相同,为1830mm×915mm,也可根据要求定制特定尺寸。该模板具有以下特点:

①实用性强,模板刚性塑性结合,可钉、可刨、可锯,易于脱模安装;

②周转次数高,理论周转次数可达30次,且使用后的废旧模板还可回收重塑,且回收价格较高;

③材料性能好,具有抗湿性、耐腐蚀性强、耐酸和耐碱性强,在水中长期浸泡不分层、不腐烂、不霉变;

④成型效果好,表面平整光滑。

图1 塑料模板大面成型情况

图2 塑料模板梁底企口留置

2 依托项目概况

南陵和顺紫悦府二标段工程位于芜湖市南陵县南翔路与惠民路交口,由4栋住宅楼、地下室组成,其中151#、152#、153#、155#楼为高层住宅,151#、152#楼为21层,153#楼为25层,155#楼为27层。总建筑面积约4.98万m,地下部分建筑面积约为0.73万m,地上部分建筑面积约为4.25万m,结构形式主要为框剪结构。项目于2020年4月25日开工,于2020年6月22完成155#楼桩基及地下室的施工,6月23日开始1层的施工。

本项目153#、155#楼作为实验单体。

3 研究目标

3.1 技术、质量目标

采用传统模板施工工艺,稍加改进后以期达到免抹灰施工工艺,结构成型面平整度、光泽度及垂直度等各项指标能够满足免抹灰要求,并形成一套可行的工艺流程,相较铝模施工工艺更为简单,供后期工程建设中推广使用。

3.2 进度、成本目标

拟开发的新施工工艺应至少达到传统模板施工工艺及支撑体系的进度目标,或略有提前。成本应较传统施工工艺更为节省。

3.3 其他目标

相对于传统胶合木模板,应更加节能环保、节约材料。

4 总体思路

4.1 主要问题

①传统胶合木模板施工后浇筑成型的混凝土墙面平整度、垂直度虽然可以满足规范要求,但距离免抹灰要求差距仍然较大;

②传统胶合木模板易变形、翘曲、脱皮,造成混凝土结构表面观感较差;

③塑料模板相比传统木模板,单价较高,特别是板模,配模为两套,单体周转使用次数低,未充分利用塑料模板周转次数高的材料优势;

④若达到免抹灰条件,填充墙与结构之间如何有效结合、不形成应力裂缝将成为技术难题;

⑤塑料模板相对强度较低,且多次周转利用后混凝土粘结将影响结构面的成型质量。

⑥普通内外墙对拉螺栓眼需进行严格封堵,特别是外墙,若墙面达到免抹灰的条件,外墙螺栓眼防水施工将至关重要。

4.2 制定对策

①经分析后项目舍弃传统的胶合木模板,拟采用塑料模板代替传统的木模板,同时采用金属方管加剪力墙钢背楞的加固方法,使成型面平整度、垂直度阴阳角方正等免抹灰要求更容易得到有效保证。

②针对塑料模板单体周转使用次数低,未充分利用塑料模板周转次数高的材料优势这一问题,拟采用盘扣支撑体系加梁——梁早拆体系的施工方法。在板模板上形成30cm宽早拆带,在支撑体系未拆除的情况下,除早拆带外其余顶板及梁模板全部拆除,最大程度周转塑料模板,提高模板利用率。

图3 考察剪力墙钢背楞使用情况

③在剪力墙端、梁底等与填充墙交接的部位,拟设置与铝模相仿的企口与填充墙进行结合,企口位置在抹灰时满挂宽度30cm的钢丝网进行加强,避免产生应力裂缝。

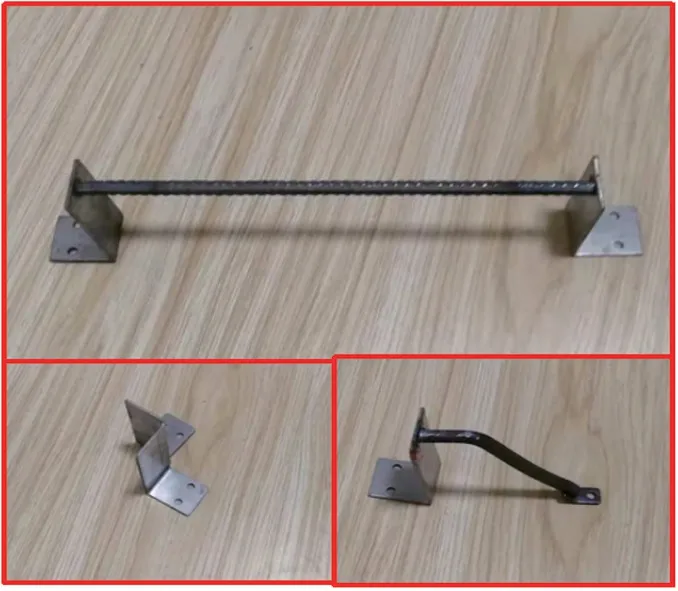

④针对塑料模板强度低,传统定位筋造成模板损坏的问题,项目采用定型化定位件代替传统定位筋,有效避免模板定位对板材的损伤。针对多次周转后模板板面残余混凝土过多的问题,计划采用可调节高压喷枪对模板进行清洗,确保板面清洁,结构面质量符合要求。

图4 盘扣加早拆体系搭设情况

图5 模板定型化定位件

图6 外墙螺栓眼施打膨胀性水泥砂浆

⑤针对内墙螺栓眼,采用泡沫胶满打封堵;外墙螺栓眼采用专用电动工具插入眼孔将塑料套管搅碎,后采用掺有膨胀剂的防水砂浆封堵密实。

5 工艺原理

①采用塑料模板可塑性强、周转次数高、相对不易粘结混凝土,且成型面光滑、效果好的材料特点,代替传统木模板;采用金属方管加剪力墙钢背楞的施工方法,使成型面平整度、垂直度阴阳角方正等达到免抹灰要求。

②模板支撑体系采用盘扣加梁梁早拆体系进行搭设,提高模板周转使用率。

③填充墙采用170mm长特制空心页岩砖砌筑,填充墙与墙梁交接处设置100mm宽15mm深企口。

④剪力墙面免抹灰,采用界面剂进行批涂,与填充墙交接处做好处理工作。

6 主要施工步骤

6.1 模板安装及拆除关键施工步骤

①根据图纸进行盘扣支撑体系立杆排布,根据早拆带的位置确定板模的排布方式;根据剪力墙、梁与填充墙的交接部位设置企口位置。

②绑扎墙筋、放线,安装定型化定位筋,安装墙模。

我不敢再叫了,吓得直往后退缩,一直退到墙角,蹲在那儿发抖。鼻子里像两条毛毛虫在爬,我伸手一摸,满手的血。鼻血不断线地往出涌,地上很快洇红了一大片。我仰起头,鼻血倒流,和着泪水往嗓子眼儿灌,漾起令人作呕的铁腥气。

③放线,搭设盘扣支撑体系,安装早拆顶撑及早拆梁。

④安装板模,模板加固后进行验收。

⑤梁板混凝土强度符合要求后,拆除早拆梁及顶部大部分模板,保留立杆及早拆带。

6.2 填充墙砌筑及抹灰关键施工步骤:

①放线,砌筑填充墙,砌筑时应注意填充墙中心与剪力墙中心通线,填充墙边应与剪力墙企口边对应。

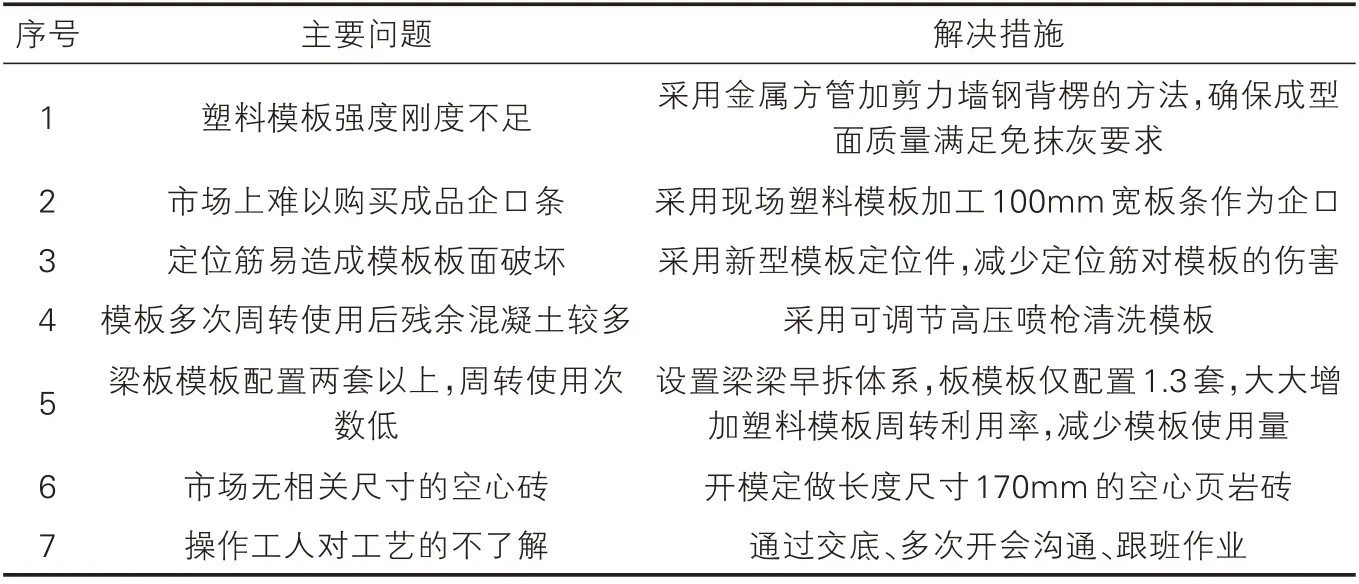

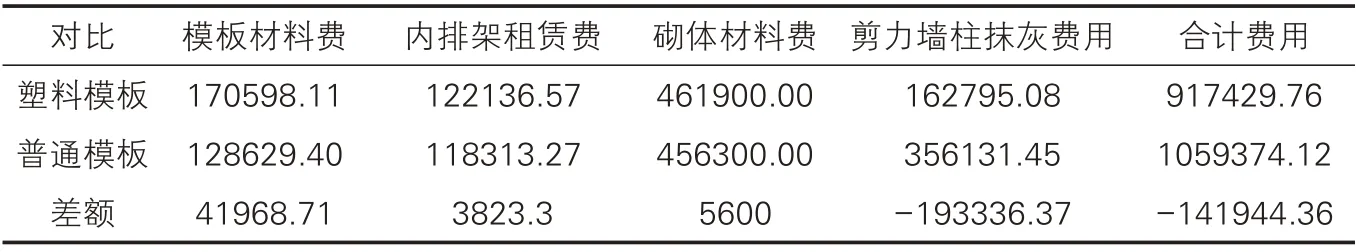

主要技术难题及应对措施对照表 表1

②剪力墙、梁企口位置设置300mm抗裂钢丝网,企口位置甩浆,填充墙充筋、抹灰,抹灰面应与剪力墙结构面齐平。

③剪力墙、梁与填充墙交接处贴胶带纸,剪力墙面批涂界面剂。

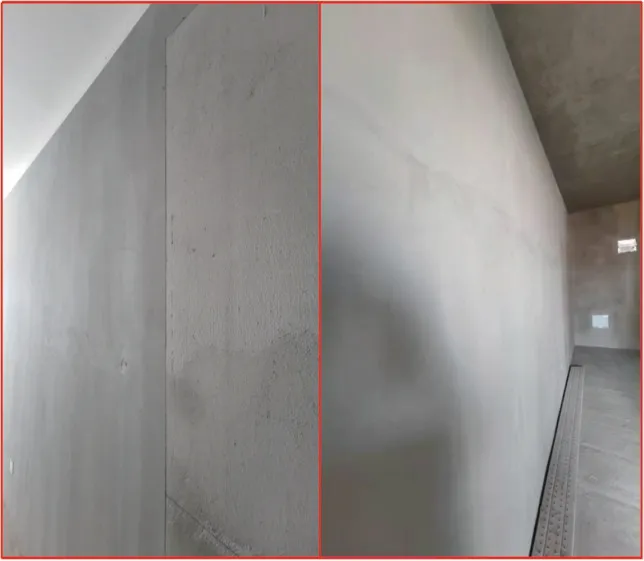

图7 塑料模板剪力墙及顶板成型效果很好

7 取得效果

7.1 目标达成情况

①技术、质量目标

改进后的以期达到免抹灰施工工艺,结构成型面平整度、光泽度及垂直度等各项指标能够满足免抹灰要求,并形成了一套可行的工艺流程,相较铝模施工工艺更为简单。

155#楼在一层施工过程中,工序不熟悉、各项工作未考虑到位,本计划9天完成结构施工,实际15天完成,滞后了7天。二层以后各道工序都已理清,结构层施工进度与传统工艺持平约6-7天/层。后期墙面抹灰节约0.5天/层。实际进度还在施工过程中,预测单体应节约6-7天。

经统计,155#楼(建筑面积12190.96m)塑料模板&早拆体系预计节省成本约14万余元,其中首层误工费、页岩砖开模费等各项费用均已计入成本。

155#楼成本分析对比表(塑料模板&早拆体系对比普通模板) 表2

图8 剪力墙面批涂界面剂后成型效果良好

③其他目标

相对于传统胶合木模板,应更加节能环保、节约材料。塑料模板使用后,废旧模板可100%回收重塑,回收价格约1800元/m。

7.2 存在的不足及后期改进措施

①若大面积推广本工艺,需解决普通塑料模板有低温脆断、温度变形较大且价格较贵的问题。目前市面上已咨询到价格相对更合理、性能更优的塑料模板,后期推广可试点采用。

②早拆体系中,因需要留置早拆带,首块板模拆除时比较困难。针对此种情况,已在板模阴角位置设置首拆板,首拆板设置拉板,提高拆模速度。

③部分企口位置在优化时未考虑周全,未设置,造成填充墙与剪力墙无法有效结合,易形成应力裂缝。前期未留置部位使用切割机切出企口,后期施工中,未留置企口部位补充企口。

④抹灰过程中企口个别部位形成空鼓,原因是抹灰前未进行喷浆或甩浆处理。后期推广时可采用毛面企口,达到抹灰面100%免甩浆。

8 结论

随着社会发展和人们对居住环境要求的日益提高,传统剪力墙水泥砂浆抹灰工艺易开裂、空鼓的质量问题愈发凸显,投诉及维修也越来越多。塑料模板、早拆体系施工工艺经本项目试点,剪力墙完全可以达到免抹灰要求,从根本上解决了墙面空鼓开裂等质量通病。且工序简单易操作,又符合节能环保的社会需求。工艺成熟后,可在建筑工程中推广使用。