曾英俊 (上海城建市政工程(集团)有限公司,上海 200331)

0 前言

随着地下空间的开发利用日益广泛,地铁作为一种快速、经济的交通方式,正在快速普及到中国的众多二三线城市[1]。与传统的隧道施工相比,盾构法因为其速度快、适应性强、自动化程度高、扰动小等优势,普遍应用于城市地铁施工[2]。

然而盾构机在富水砂层中掘进,容易造成刀具磨损、管片上浮、掘进参数异常和喷涌等问题,严重时会造成重大事故。近年来,在富水砂层中盾构掘进的问题引起重视。周沈华,田涌泉等人[3]发现在富水砂层中,快速封堵洞门可以使用深孔双液注浆,有良好的止水效果。曹振,白俊峰等[4]总结盾构机选型、施工过程控制以及渣土改良等技术手段的运用,可以控制保证施工的安全。刘石琦[5]通过有限元分析的方法,理论计算出,在盾构管片外不小于3m 处注浆加固,可以有效减少富水砂层盾构施工对周围的影响。王晓明[6]从哈尔滨地铁工程中总结到采用旋挖钻机地面清除盾构区间锚管群,可以有效解决盾构直接通过锚索区所遇到的不可控难题。刘华[7]和党成鹏[8]等人通过工程实例对富水砂层盾构接收控制技术进行了一定总结。刘伟[9]通过三维数值模拟的方法,得出在富水砂层中随着盾构掘进的进行,土体变形逐渐变大并且盾构的上部土体变形影响范围明显大于下部的结论。方江华,姜平伟等[10]为规避风险源,用数值模拟的方法分析了富水砂层施工过程中地层孔隙水压力、地层沉降损失演化过程。黄耀飞[11]、蒋昌盛[12]、刘海东[13]、张涛[14]、王文威[15]、张生林[16]等人根据富水砂层中的施工案例,对施工的技术控制进行了总结。然而盾构机掘进是一个复杂的综合性技术问题,如何保证在盾构富水砂层中掘进的安全,提高施工的精度仍然是一个值得探讨的问题。

本文以郑州地铁8 号线一期工程为背景,研究分析土压平衡盾构机在富水砂层中掘进可能遇到的风险难题和对应的技术措施,以期为类似的工程提供技术参考。

1 工程概况

本项目为龙湖中环路站~郑大一附院(东区)站,属于郑州市轨道交通8 号线一期工程土建施工02 标段的一部分。区间隧道采用两台Ø6470mm 的土压盾构机施工,区间隧道采用单层衬砌,衬砌环形式为通用楔形环,管片外径6200mm, 内 径 5500mm, 厚 度350mm,宽度1500mm,楔形量为40mm(双面楔形),管片拼装为错缝拼装。

区间设置2个联络通道,1个联络通道兼泵房,均采用冻结法加固地层、矿山法开挖构筑施工。

1.1 工程地质条件

本区间隧道穿越主要地层有②33黏质粉土、②33C 粉砂、②22 粉质黏土、②41层粉砂、②51层细砂。据区域地质资料和勘察成果,本区间隧道主要沿龙湖中环路下方敷设,地势相对平坦,地面标高约91.4~93.15m,大体呈自西向东缓降。

1.2 水文地质条件

龙湖中环路-郑大一附院(东区)站区间线路左CK40+962~左CK41+085下穿东运河,东运河属郑东新区景观河,与北龙湖、东风渠相连,长约2km,与8号线线路交叉处河面宽度约80m,东运河水深1~2m,丰水期河水深可达2~3m,河底有衬砌。

地下潜水水位埋深介于6.0~12.2m(绝对标高约79.45m)。地下水年变幅1~2m,近3~5 年水位约3.0m(绝对标高84.0m),历史最高水位埋深约1.0m(绝对标高86.0m),地下水类型为潜水,主要赋存于粉细砂层中。车站地下水主要为第四系松散岩类潜水,含水层为强透水层。综合确定龙湖中环路站~郑大一附院(东区)站区间抗浮设防水位标高为86.0m。

1.3 施工风险分析

施工区间全线隧道地下水含量丰富,主要穿越②41粉砂、②51细砂地层,盾构在富水砂层中掘进,容易造成刀盘和刀具以及螺旋输送机的磨损,进而导致刀盘的扭矩和推力增大,掘进参数异常,盾构出土异常和地面沉降难以控制等一系列问题,不加以解决可能会造成严重的工程事故。因为盾构机自身的重量,可能会向下偏离隧道中心线。需要下部更大的推力来调整盾构机的姿态。这样,导致管片下部受力过大,加剧了上浮的趋势。盾构推进速度过快,会导致盾构通过区域的地层不稳定,极易沉降,注浆浆液不能及时凝结,使管片易上浮;渣土改良效果不佳,易出现喷涌等现象。

2 盾构设计

2.1 刀盘、刀具设计

刀具布置:刀盘结构采用6扭腿6主梁6 辅梁结构,主梁、辅梁和扭腿均采用圆管,主梁焊接贝壳撕裂刀。开口率52%,开口在整个盘面均匀分布,使得渣土流动流畅及土压传递更为真实;较大的刀盘开口率使刀盘在掘削过程中不容易产生泥饼。刀盘背面在不同轨迹配置有4 根主动搅拌棒,用以搅拌土仓内渣土,增加渣土流动性,防止土仓内结泥饼。

中心鱼尾刀:在刀盘中心部位装配镶硬质合金的鱼尾刀,配合中心鱼尾刀在其他轨迹配置切刀及先行刀。

边刮刀及撕裂刀:刀盘外沿采用直角设计,对周边地层扰动小。最外部布置12 把边刮刀和6 组大合金保径撕裂刀,保证开挖直径。

大圆环保护刀:大圆环保护刀主要作用是保护开挖直径,减少大圆环的磨损。大圆环保护刀使用大尺寸耐磨硬质合金设计,大圆环保护刀数量为12 把,布置在切口环位置。

超挖刀:刀盘配有一把超挖刀,带仿形功能,可根据角度控制超挖,最大超挖量为45mm。

刀盘刀具磨损检测:刀具磨损情况通过油压式刀具磨损检测装置检测,布置在2 个位置,具备磨损后可更换的功能。

渣土改良口:刀盘正面均匀分布6个渣土改良入口,其中4 个为泡沫喷口,2个为膨润土喷口。喷口采用新式防堵塞设计,增加喷口使用寿命。如果喷口发生堵塞还可从刀盘背面整体拆除,便于更换。

外圈梁保护:外圈梁整圈镶焊耐磨复合钢板,可降低刀盘在粗砂层掘进时碴土对刀盘外圈梁的磨损。

2.2 驱动设计

配置的主轴承为三排圆柱滚子轴承,可承受较大偏载,主轴承直径3060mm,主轴承有效使用寿命≥10000小时。

主驱动采用变频电机驱动,配置6组变频电机,总功率达到660kW,最大扭 矩 可 达 6307kN·m,脱 困 扭 矩7569kN·m,最高转速2.2r/min。

驱动内、外密封系统均采用聚氨酯密封,配置形式为一道端面指型密封+一道径向指型密封+一道径向VD 密封。密封系统设计承压能力10bar。

2.3 盾体结构

盾体对未衬砌的隧道可以充当临时支护,可以承受土压、水压和起到一定的防渗效果,由三部分:前盾、中盾、尾盾等组成。

盾构机前盾组成分为盾壳、主驱动连接法兰、土仓隔板、螺旋传送机连接座和人舱连接座组成。其中在隔板上设有被动搅拌棒,可以与主动搅拌棒一起对渣土强制搅拌。土仓隔板上还有渣土改良材料注入口,土压力传感器和预留的电液通道、水气通道、保压孔等。

中盾和尾盾通过被动的铰接连接在一起,两者之间设计了两道密封,一道橡胶密封和一道紧急气囊密封。沿着中盾壳体的周围布置设计了10 根超前注浆管,在前盾的压力隔板上布置有1 个固定式超前注浆孔和6 个铰接式注浆孔,用于对地质的注浆加固。

尾盾上的内嵌有注浆和油脂管路,每根注浆管设置有观察窗,利于清洗、维修。尾刷密封采用三排焊接密封刷,起到防渗作用。在盾尾设置一排止浆板,防止砂浆进入盾体前部的同时也可以防止盾体前部的泥浆干扰注浆。

3 掘进施工技术

3.1 盾构掘进控制

盾构在富水砂层中掘进时,会有管片上浮的情况,因此可以将盾构机垂直姿态适当向下调整,用来抵消管片上浮的位移,盾构机在富水砂层中工作需要提高防水密闭性,盾尾处密封采用三排钢丝止水密封刷,在之间注射密封脂,使用唇形橡胶密封铰接处。对同步注浆进行多次配比试验,提高同步注浆质量,缩短浆液初凝时间,保证注浆量与管片脱出盾尾的空隙之间的平衡,避免浆液因为被水稀释而降低性能。加强盾构机姿态测量,控制好盾构机的姿态,避免蛇形和超挖,控制好掘进速度,尽可能沿着轴线做微小运动。出土量和土仓压力,同时加入适量的泡沫和膨润土来做好土仓及螺旋机内渣土改良,采用螺旋输送机双闸门控制,以防止产生喷涌等危险。

3.2 正面渣土改良

施工过程中通过盾构机配置的专用装置向刀盘面、土仓内注入泡沫或膨润土,使用刀盘土仓等的各种搅拌装置,使得土渣和添加剂充分混合,让渣土具有比较好的流塑性,较低的透水性和摩阻力以及合适的黏稠度。区间隧道范围以粉质黏土、粉砂、细砂为主,采取向刀盘和土仓内注入泡沫的方法进行渣土改良。

4 实施效果分析

本工程在实施上述措施以后,盾构顺利掘进。各项重要工程指标及工程实施效果列述如下。

4.1 土仓压力

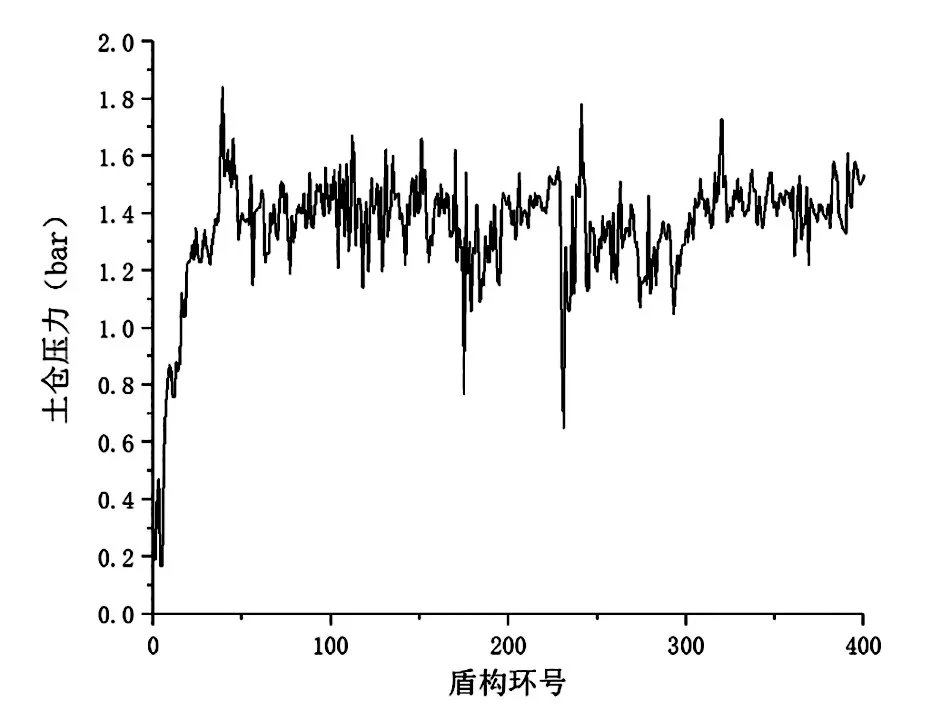

通过对实际掘进土压力的统计汇总,0~400 环土仓压力大致在1.1~1.6bar,如图1所示,较为合理,地面沉降情况较为稳定,各项数据无异常。

图1 区间1~400环土仓压力统计图

4.2 出土量

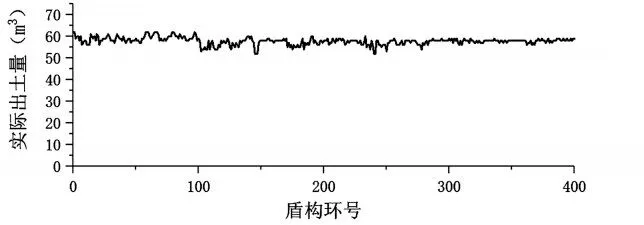

本区间1~400 环出土量统计如图2所示,单环出土量最小值为52m3,最大值为62m3,平均值约为57.77m3,区间掘进施工未出现因出土超量导致地面沉陷超限的情况。

图2 区间1~400环出土量统计图

4.3 推力和扭矩

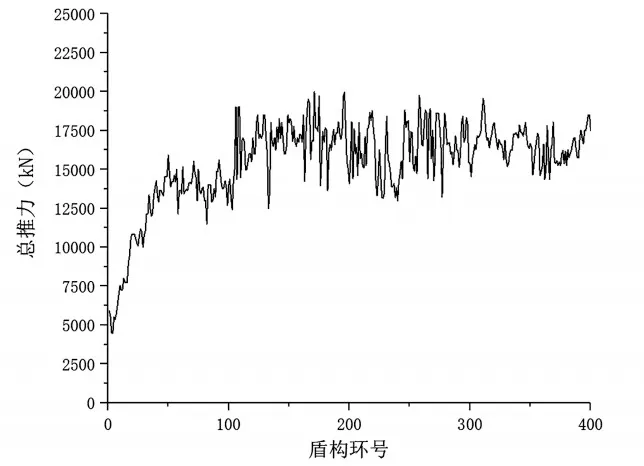

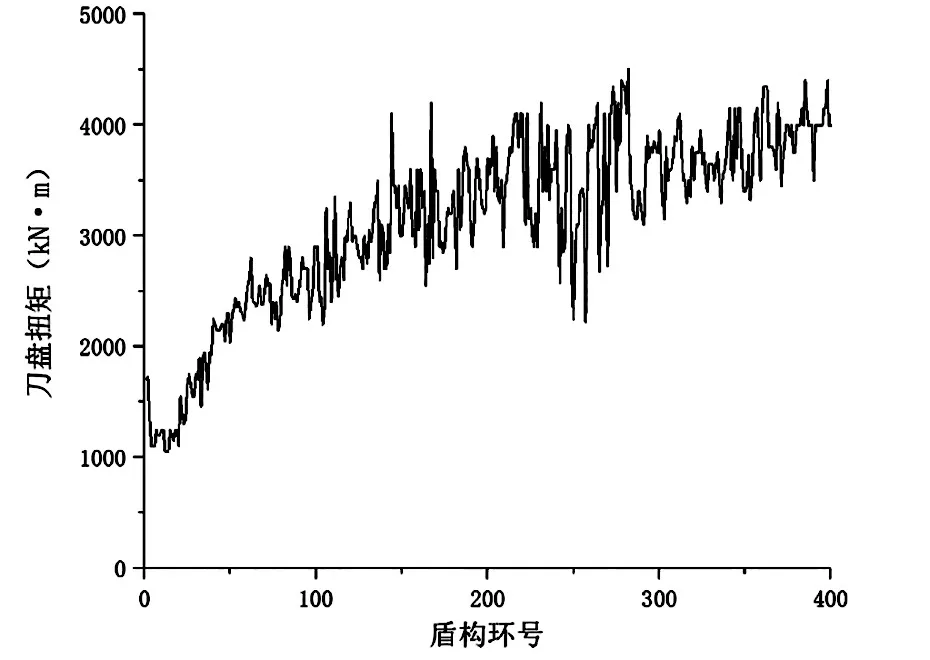

通过对实际掘进盾构机推力和刀盘扭矩的统计汇总,如图3、图4 所示。本区间1~400环最小推力为4500kN,最大推力为 20000kN,平均值约为15609.8kN。刀盘扭矩最小为1050kN·m,最 大 为4500.5kN·m,平 均 值 为3129.39kN·m。

图3 区间1~400环总推力统计图

图4 区间1~400环刀盘扭矩统计图

4.4 掘进速度

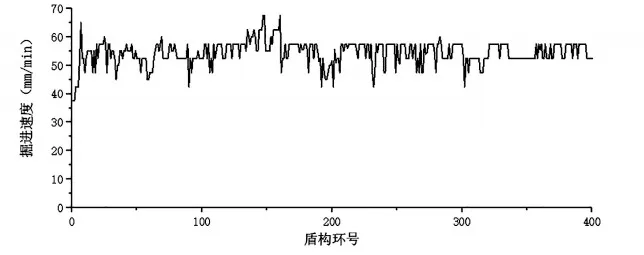

本区间1~400 环掘进速度统计如图5 所示,最高掘进速度为67.5mm/min,最低掘进速度为37.5mm/min,平均值约为54.45mm/min。

图5 区间1~400环掘进速度统计图

4.5 同步注浆

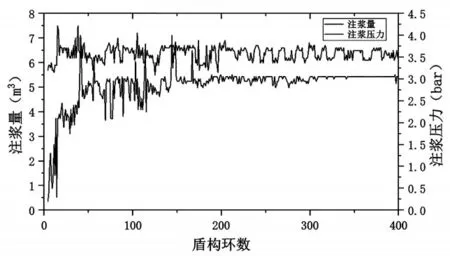

本区间1~400 环同步注浆参数统计如图6 所示,正常掘进后单环最小注浆量为5.5m³/环,最大注浆量为7.5m³/环,平均注浆量为6.4m³/环;注浆压力最小为0.2bar,最 大 为4.0bar,平 均 为2.8 5bar。

图6 区间1~400环注浆量、注浆压力统计图

4.6 成型隧道偏差

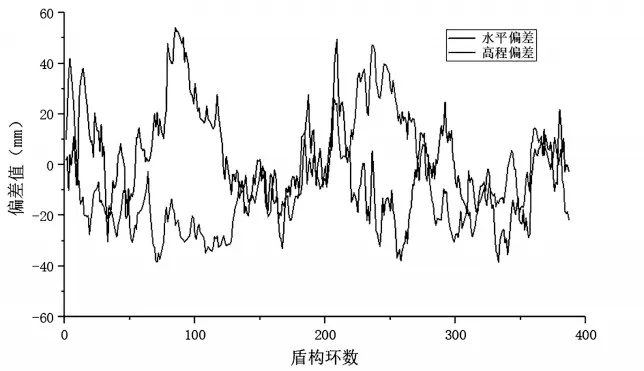

根据本区间1~400 环测量数据统计实际成型隧道偏差如图7 所示,平面最大偏差为54mm,高程偏差最大为47mm,均在控制范围以内。

图7 区间1~400环偏差统计图

以上工程指标均在控制范围之内,满足设计与规范要求。在盾构顺利接收后对其刀具磨损和渗漏方面进行检查,发现磨损程度轻微,防渗效果良好。

5 结论与建议

①土压平衡盾构机在砂层中掘进工作应提前对刀盘刀具和驱动的物理学参数进行适应性设计,可以避免刀盘的磨损,扭矩和推力增大,掘进参数异常,盾构出土异常和地面沉降难以控制等一系列问题。

②土压平衡盾构机在富水层中工作应提前做好防渗结构设计,避免在工作时盾构机结构渗入水和浆液等会影响盾构机工作的情况。

③必要的掘进控制非常关键,特别是管道上浮无法通过注浆来解决时,可以将盾构机垂直姿态下调一定数值,保证成型隧道的轴线精度。

④合理使用泡沫剂进行渣土改良可以提高土压平衡盾构机在砂层地区的工作效率。