金燕燕 (安徽城市管理职业学院,安徽 合肥 230601)

0 前言

随着经济的增长,社会对能源的需求量越来越大,其中煤炭资源的需求也在不断攀升,浅部煤炭开采已经极少,人类对煤矿开采的深度迅速增加。相关研究表明,煤矿开采巷道围岩表面变形随原岩应力的增大而增加,原岩应力大小与岩石深度密切相关,深度增加,原岩应力相应的增加[1-2]。对控制深部煤矿巷道围岩表面最大变形技术的研究迫在眉睫。目前,对巷道围岩表面变形理论研究仅局限于巷道截面为圆形[3-5],而工程常见巷道多为矩形截面,应用理论公式分析围岩表面变形量大小与实际相差较大。对矩形巷道利用数值分析软件计算围岩表面变形更加合理。本文采用ANSYS大型有限元分析软件模拟常见几种深部开采条件下矩形巷道围岩表面最大变形,对变形较大试验组采用对称添加锚杆方式进行支护,对锚杆支护效果较差,采用注浆改善岩性再添加锚杆支护,进而设计出不同条件下的巷道支护方案。

1 计算模型

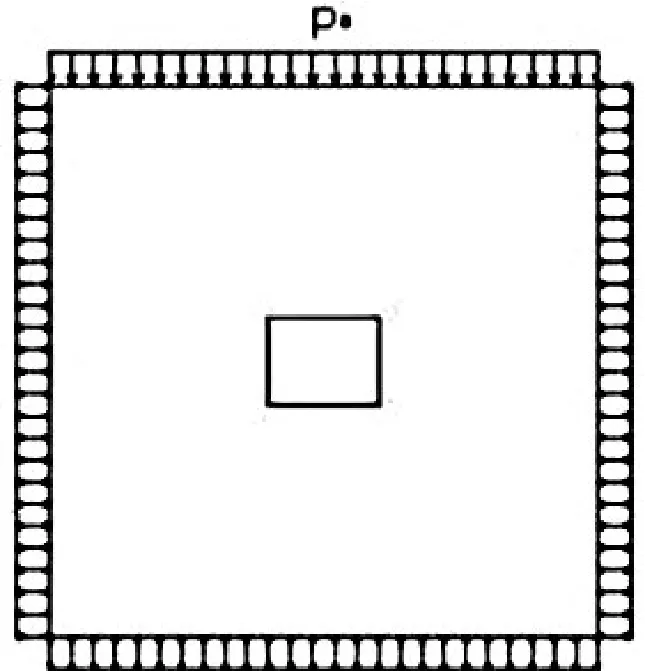

为了消除边界效应的影响,巷道计算边界长度按巷道直径的5-10倍选取,巷道断面设计尺寸见表1。巷道断面数值计算模型如图1,巷道下部x、y方向约束位移,两侧岩翼x方向约束位移,顶部施加均布荷载,相当于该埋深条件下的原岩应力大小,应力大小见表1。

图1 数值计算模型

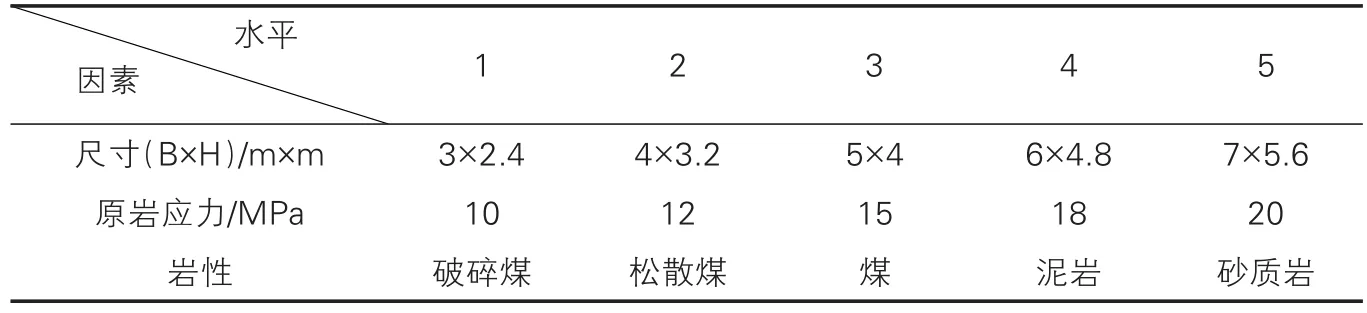

不同因素各水平取值 表1

2 ANSYS软件数值分析

2.1 巷道未支护数值分析

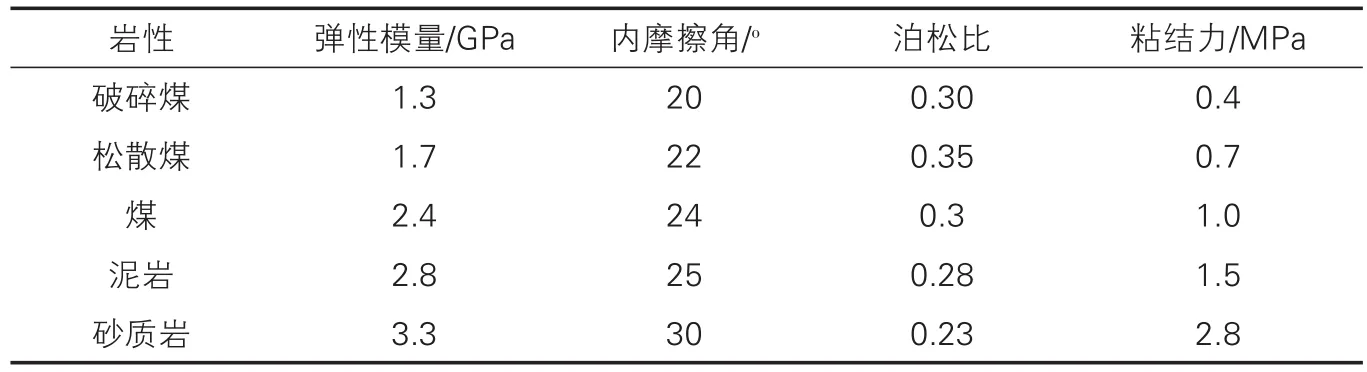

针对目前深部煤矿开采巷道常见开采条件利用正交试验设计出25组试验巷道模型,利用ANSYS大型模拟软件模拟25组试验巷道模型在未添加任何支护条件下的围岩表面最大变形量。其中巷道围岩岩性模拟参数见表2。

围岩岩性参数 表2

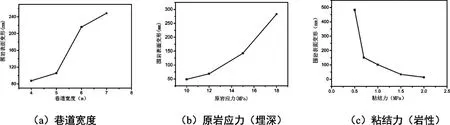

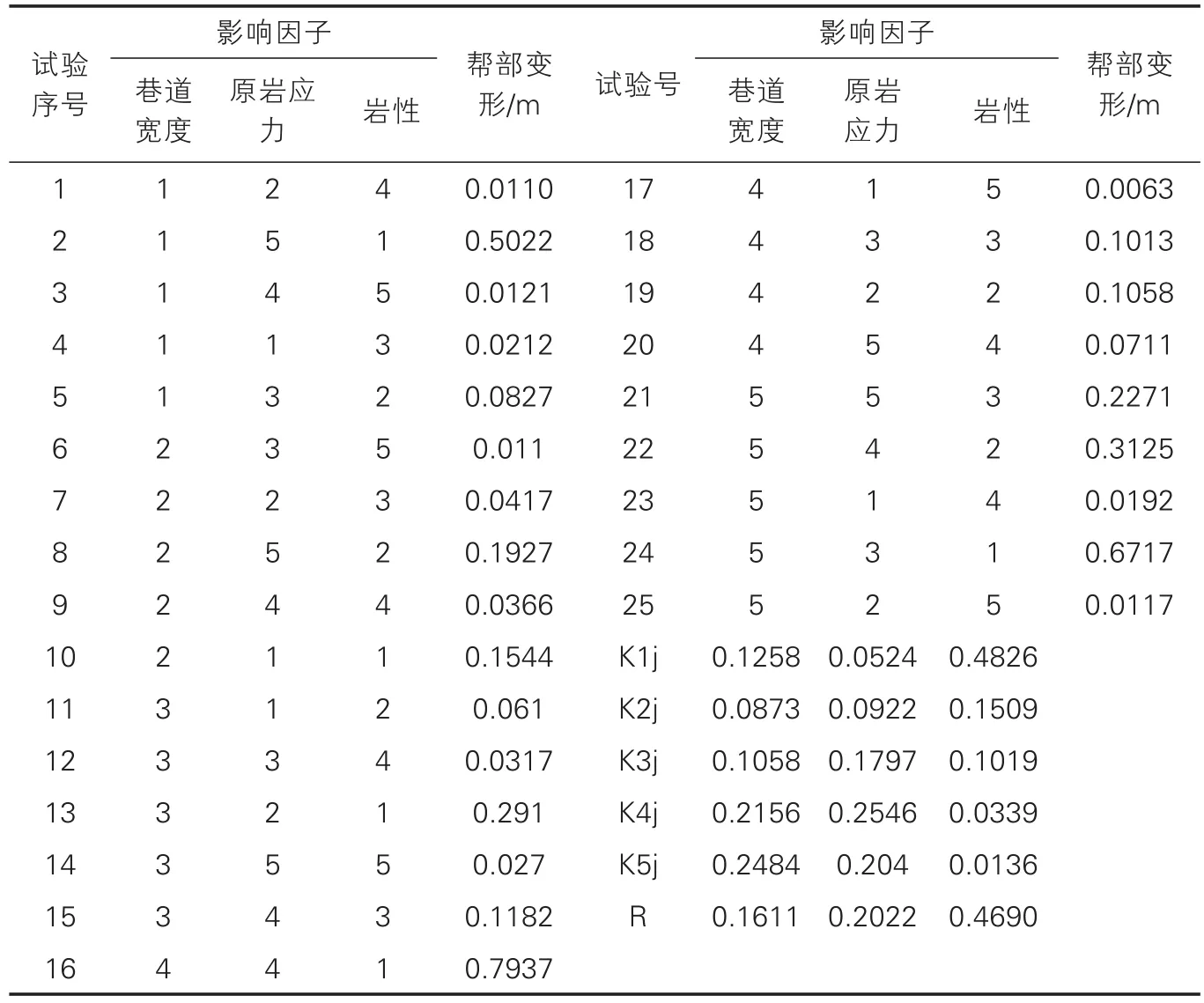

对3因素5水平利用正交试验设计25组试验巷道数值分析围岩表面变形,最大变形均为巷道两帮围岩,试验数据如表3。通过该试验数据正态分布模拟得出巷道围岩表面变形随巷道宽度、原岩应力及粘结力三个不同因素的影响规律如图2。

图2 围岩表面变形随因素变化

25组试验巷道围岩最大变形值 表3

通过对以上数据分析得到:巷道围岩表面变形随巷道宽度的增加而增加,在一定范围内增加的速率不同,数据显示当巷道宽度在5m到6m时,极差较大,说明在一定范围内巷道围岩表面变形受巷道宽度的影响较为显著。原岩应力的大小对巷道围岩表面变形近似线性增加,原岩应力越大,即巷道埋深越大,则围岩表面变形越大。巷道围岩变形随粘结力的增大而减小,即岩性越好,则巷道围岩表面变形越小。

2.2 围岩表面变形超过允许值支护方案设计

对以上25组试验巷道模型未添加任何支护条件下巷道围岩表面变形超过相应岩性允许值可对称逐一添加锚杆控制围岩表面最大变形量,锚杆设计参数:直径Φ=22mm(A=0.000380m²),弹性模量 E=20GPa,密度 ρ=7850kg/m³,泊松比 λ=0.2,初始应变 ε=0.00455,间排距800mm×500mm,预紧力40kN。根据围岩表面最大变形量不同选取不同的锚杆长度,当变形量不超过400mm时,锚杆设计长度2000mm,当变形量超过600mm时,锚杆设计长度3200mm,其间锚杆长度2500mm。

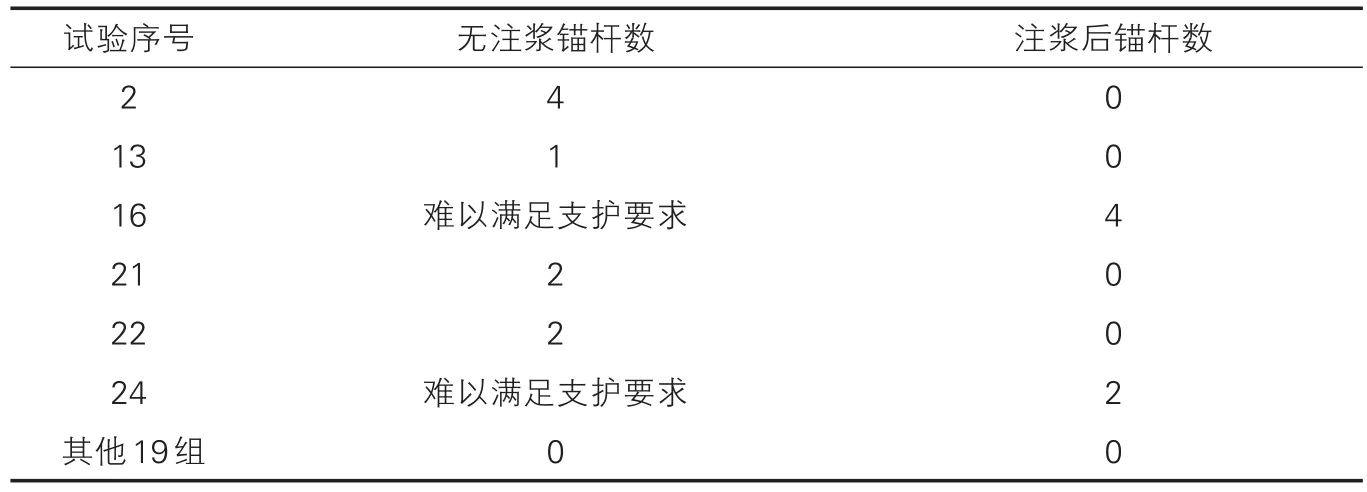

表3数据显示25组试验巷道模型条件下巷道两帮围岩表面变形量,对比表2相应岩性允许变形值的大小,序号2、13、16、21、22、24组合开采条件下的巷道围岩表面最大变形超过允许值。对其分别对称逐一增加锚杆数量,进行锚杆支护模拟使其变形控制在允许范围内进而设计出锚杆支护方案。对于部分条件下,当增加锚杆数量时,围岩表面变形仍未减小,可通过改善围岩岩性即提高岩石的粘结力与内摩擦角,再逐一添加锚杆,目前常见改善岩性的方式是压力注浆。对变形较大的六组试验数值模拟结果,其控制在允许范围内的支护方案设计如表4。

25组试验支护方案设计 表4

3 结语

①深部煤矿巷道围岩表面最大变形受不同因素的影响性从小到大依次为断面尺寸→原岩应力→岩性,其中改善围岩岩性能达到巷道稳定的效果,分析影响因素可得矩形巷道的最佳设计宽度尺寸为4m。

②岩性较好的情况下,独立锚杆支护形式控制围岩变形效果较好,围岩粘结力达到1.5MPa时围岩稳定效果最好。

③当岩性较差的情况下,添加锚杆支护表面变形改善不大时,可先改善围岩岩性,再添加锚杆支护,控制围岩变形效果更为显著。